70MPa钻井液循环管汇设计与应用

王 臣,聂永坤,马永恒,李志刚,翟 颖,徐笑鸥

(1.渤海石油装备制造有限公司 石油机械厂,河北 任丘062552;2.渤海钻探工程有限公司 定向井技术服务公司,河北 任丘062552)*

钻井液循环管汇(简称高压管汇)是用于高压喷射钻井的主要设备之一,它将泥浆泵排出的高压泥浆导入井内,清洗井底,携出岩屑,完成钻井工艺过程,并可配合固井等其他作业。该产品具有操作方便、耐高压、管汇通用、连接灵活等特点。

近年来,国内外钻井公司配套了大量的高压管汇,均为35MPa级别。随着水平井、复杂井钻探数量增多,钻井压力也随之升高,各钻井公司相继提出70MPa级别高压管汇的需求。借此契机,利用多年常规高压管汇的设计生产经验,自主研发出70 MPa甚至更高级别的高压管汇,同时严格按照石油部标准和API标准规范生产。

管汇承受70MPa高压,焊缝是其薄弱环节,因此如何改进焊接工艺,提高焊缝质量,保证焊缝强度达到设计要求,同时通过改进工艺,使焊缝达到PSL3规范级别,承受最高105MPa的试验压力,并且通过磁粉、超声和射线探伤,成为70MPa高压管汇生产中的主要技术问题。在此基础上才能保证产品质量,提高生产效率。

1 研究成果综述

为提高钻井液循环管汇的承压强度,解决了承压件的密封和强度性能问题;为保证焊口质量,解决了承压件的焊接技术问题,研究单面焊双面成型技术;为了使钻井液循环管汇在高压下稳定工作,解决高压下的焊接工艺及密封性能问题;研发各种钻机型号适用的高压管汇和各种结构高压管汇,包括单立管、双立管、可拆装阀门组等,以扩大产品适用范围。

70MPa钻井液循环管汇主体仍然采用和低压力级别钻井液循环管汇相同的1003型球面由壬,保持管汇整体结构能实现快速装卸,整套管汇各部件互换性好,拆装快,并允许倾斜±8°使用的特点。地面管线和立管可分为几节,允许根据井场实际情况自行调整使用,这就要求连接件从结构、材料、工艺等方面解决承压强度问题。

主要技术参数:

型号 ZG102-70

额定工作压力 70MPa

公称通径 102mm

工作温度范围 -29~121℃

控制方式 手动

连接方式 由壬

密封试验压力 70MPa

强度试验压力 105MPa

2 材料规格及管线强度计算

70MPa钻井液循环管汇需要进行4个方面的分析计算。

1) 检查管线在测试、安装、操作等不同载荷工况下的应力能否满足相关标准的要求,这部分内容通过专业软件进行分析。

2) 检查设计中所选用的管系的管道壁厚是否满足要求。

3) 确定管线支撑结构处的约束反力,提取出此反力,并施加到结构框架中,对结构框架在不同的工况条件下进行相应的分析计算[1]。

4) 管道压降计算[2]。

2.1 材料规格

70MPa钻井液循环管汇采用材质为35CrMo的钢管,35CrMo钢高温下具有高的持久强度和蠕变强度,低温冲击韧度较好,工作温度高温可达500℃,低温可至-110℃,并具有高的静强度、冲击韧度及较高的疲劳强度,淬透性良好,无过热倾向,淬火变形小,冷变形时韧性尚可,切削加工性中等;但有第一类回火脆性,焊接性能不好,焊前需预热至150~400℃,焊后热处理以消除应力,一般在调制处理后使用,也可在高中频表面淬火或淬火及低、中温回火后使用[3]。钢管执行 GB/T 8162—1999《结构用无缝钢管》的标准和规范,提供的所有高压管汇材料均能满足-29~121℃的工作温度,高压管汇钢管规格为140mm×19mm,内外径尺寸公差,钢管本体必须调质处理,硬度达到197~229HB,经消磁处理,并且全部做超声波探伤检测。

2.2 管线强度计算[4]

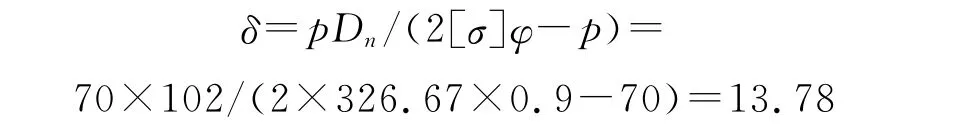

管道计算壁厚为

式中:δ为管道的计算壁厚,mm;p为设计压力,MPa;Dn为管道内径,mm;φ 为焊接系数,取0.9;[σ]为材料在设计温度t下的许用应力,按Rm/nb与ReL/ns两者中的较小值确定,MPa。

其中:

式中:Rm为材料在设计温度t下的抗拉强度,MPa;ReL为材料在设计温度t下的屈服强度,MPa;nb为抗拉强度指标的安全系数,常温下取3.0;ns为屈服强度指标的安全系数,常温下取1.65。

管道设计壁厚为

式中:δs为管道的设计壁厚,mm;C1为管道壁厚负偏差的附加值,mm,按钢管标准的规定取值;C2为管道壁厚的腐蚀余量,mm,查得C2=2.5。

3 加工工艺设计

70MPa高压管汇具有承压高的特点,因此对焊缝强度具有较高的要求,并且焊缝需要经过磁粉探伤、超声探伤、射线探伤检测及静水压强度试验合格后才能交付使用。70MPa高压管汇焊口强度试验压力达到105MPa,因此对焊缝的高压焊接工艺进行焊接技术研究,最终采用氩弧焊单面焊双面成型技术,焊缝在背面直接成型,同时确保整个焊缝的外观质量和力学性能[5]。

因此,工艺设计的重点在通过对焊接工艺要求及工艺参数的详细控制来达到提高焊接质量、焊接效率及成品合格率的方法。焊接工艺简图如图1所示,焊接工艺参数如表1。

图1 焊接工艺

目前采用的焊接工艺技术可使焊缝焊接的1次成型合格率达到99%以上,比传统焊接工艺焊缝1次成型合格率提高了29%。该工艺其具有6个优点:

1) 焊接效率好,无需再进行背面除渣,清根,大幅减少了焊材使用。

2) 焊缝外观成型光滑均匀,充分保证余高和外观质量。

3) 焊缝质量较以前提高,已经有十几套管汇的焊缝检测达到100%标准Ⅰ、Ⅱ类焊缝的要求。

4) 降低工人的劳动强度。

5) 降低对焊工技能的依赖,降低加工成本。

6) 降低了返工成本,综合成本(人工、焊材、电费等)节约50%以上。

表1 焊接工艺参数

4 结论

1) 对70MPa级别钻井液循环管汇的材料规格、密封方案和加工工艺进行了分析,经过计算满足整体设计要求。

2) 采用35CrMo、140mm×19mm钢管焊接加工管汇本体,承压强度高,焊接性能好;使用1003型球面由壬连接,密封性能好,拆装方便,互换性好。该管汇具有广泛的应用性,可以作为钻机的标准配置装备。

3) 70MPa钻井液循环管汇的适用范围较宽,可以提高钻机配套水平,提高我国钻机整体竞争实力。

[1]于芳芳,段梦兰,郭 宏,等.深水管汇设计方法及其在荔枝湾3-1气田中的应用[J].石油矿场机械,2012,41(1):24-29.

[2]杨树人,孙 勇,孙启冀,等.海底无保温油气混输管道压降计算[J].石油矿场机械,2011,40(7):35-38.

[3]成大先.机械设计手册[K].北京:化学工业出版社,2009.

[4]王积伟,章宏甲,黄 谊.液压与气压传动[M].北京:机械工业出版社,2008.

[5]徐军华.注塑管汇的焊接工艺及变形控制[J].科技资讯,2011(14):95-96.