液压系统油温预热智能控制装置设计与实现

邓 攀 陈雪艳

(武汉钢铁(集团)公司研究院 武汉:430080)

液压油是液压系统中传递能量的工作介质。液压油温度过低会使其粘度增大,从而造成内摩擦增大,系统发热加剧,效率降低,功耗增大。传统方法采用油箱内加装电热管加热方式和油箱内加装散热管加热方式[1-3]。采用油箱内加装电热管加热,加热速度慢,加热管周围局部油温会超过120℃,造成油液氧化、分解,并在加热管表面形成碳层,导致油液的污染。采用油箱内加装散热管加热,需要在油箱内铺设散热管,影响油箱结构,而且需要外接热水或蒸汽加热循环控制装置,增加了安装改造空间。

本文设计了一种液压系统油温预热智能控制装置。该装置采用非接触式加热方式,加热体表面温度和液压油温度可控,通过加减电加热体的面积和数量,调整加热时间,可以方便地应用在不同容量的场合。此外,该装置体积小,尤其适用于对空间限制较高的场合。

1 系统结构示意图

该装置结构图如下图1所示,包括电加热体3、控制器6、油箱温度传感器4、加热体温度传感器5、保温罩2、按键显示模块7以及油箱1。电加热体紧贴油箱外壁安装,并外罩保温罩,油箱温度传感器插入油箱内,加热体温度传感器插入电加热体与油箱外壁之间,按键显示模块放置操作台处,控制器放置在油箱上端,并且分别与电加热体、油箱温度传感器、加热体温度传感器、按键显示模块连接。

图1 系统结构示意图

2 系统硬件设计

系统硬件框图如下图2所示,主要由微处理器、信号处理选通电路、按键显示电路、RS485接口电路、驱动电路等模块组成。

图2 系统硬件组成

2.1 微处理器

MSP430是TI公司一种超低功耗微控制器系列,片内组合了不同的功能模块,可适应不同应用层次的需求。MSP430系列的CPU采用16位的RISC结构,集成的16个通用寄存器和常数发生器,大大提高了代码执行效率[4]。MSP430F1222片内集成4KB程序存储器和256B数据存储器、AD转换器、串行通讯接口、16位定时器等模块。

2.2 信号处理选通模块

信号处理选通模块主要由温度传感器通道切换电路和温度传感器放大处理电路两部分组成。

铂电阻具有测温范围大、准确度高、性能稳定、重复性好等特点,是一种比较理想的温度检测元件,在工业上被广泛应用[5]。针对本装置使用温度(-30℃~90℃)特点,选用PT1000实现温度信号采集。

2.2.1 温度传感器通道切换电路

本系统需要使用多个温度传感器完成油箱温度和多路加热体温度信号测量。每个温度传感器使用独立的放大处理电路和AD采样通道,可以提高温度采集的实时性,但是增加了系统硬件开销,造成了资源的浪费。而且本装置对温度采集的实时性要求不高,因此,采用温度传感器通道切换电路分时复用放大处理电路和AD采样通道,实现多通道温度信号的循环测量。具体实现如下图3所示。

温度传感器一端分别接至多路选择芯片CD4051B输入/输出通道端口,其另一端接至温度传感器放大处理电路接地端,多路选择芯片CD4051B的COM端口接至电桥左端1K精密电阻上。通过主控制器单片机IO管脚P2.0、P2.1、P2.2控制多路选择芯片CD4051B输入/输出通道端口和COM端口之间的通断,从而实现温度传感器之间的切换。

2.2.2 温度传感器放大处理电路

由铂电阻的测温原理可知,被测温度的变化是直接通过铂电阻阻值的变化来测量的。因此,通过高稳定度电桥,将铂电阻阻值的变化转换成可供测量的电压信号。利用差分放大器完成传感器相对于0℃温度变化量测量和放大[6]。由PT1000温度特性可知,传感器在小于0℃时,差分放大器输出信号为负。通过加法器,将差分放大器输出电平抬高,再使用反相器调整电平逻辑,最终使温度差分放大器输出信号在使用温度范围内保持为正。最后经滤波、限幅处理后,送至主控制器MSP430F1222的片内AD模块转换接口ADC0,实现系统对温度的采集。

2.3 按键显示电路

按键和LED显示是进行人机交互的窗口。通过按键显示电路实现对油箱温度、发热体温度的设定和显示。

MAX7219是一种集成化的串行输入/输出共阴极显示驱动器,最多可以实现8个7段数字LED显示。从控制器MSP430F1222通过模拟SPI接口和MAX7219完成数据传输,节约了MSP430F1222硬件资源,提高了系统集成度。本系统使用5个7段LED数码管,分别显示传感器通道号、温度正负、温度值。

面板上设有2个手动键,一个功能键,一个加减键。加减键用来完成温度通道显示选择、温度设定时温度通道及温度设定值的修改。功能键实现对温度设定选择、设定时数码管的切换和启动温度设定值的通讯等功能。使用按键与单片机的I/O口线直接连接的方法构成,采用管脚外部中断方式获得按键值。

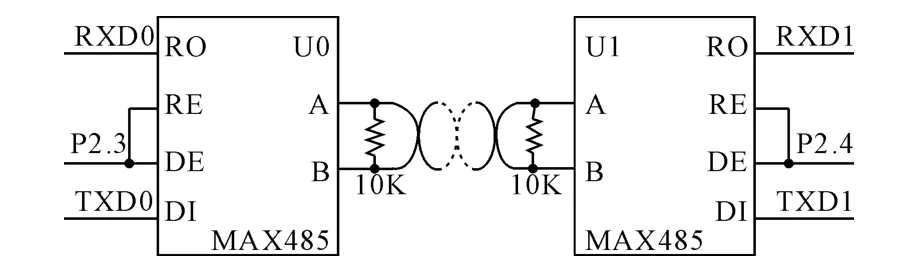

2.4 RS485接口电路

RS485总线是一种多点、差分数据传输的通信接口,其简洁灵活、硬件接口简单、软件易实现、性价比较高、传输距离较远、误码率较低、抗干扰能力强等优点在工业控制系统中得到了广泛的应用[7]。

多数液压系统油箱与操作台之间存在一定距离,为了操作和监控方便,本系统将温度设定和显示部分安装在便于操作处,通过RS485总线完成温度检测控制部分与温度设定显示部分之间的数据交换。

MAX485是美信公司生产的用于RS485通信的半双工低功耗收发器,每个器件中都具有一个驱动器和一个接收器,可以实现最高2.5Mbps的传输速率。

图4 RS485接口电路

RS485接口电路如上图4所示,主控制器单片机MSP430F1222通过UART接口和MAX485发送接收端口相连,通过其P2.3管脚控制数据传输方向。从控制器单片机MSP430F1222通过UART接口和 MAX485发送接收端口相连,通过其P2.4管脚控制数据传输方向。MAX485芯片U0、U1的AB端口间跨接10K电阻,通过双绞线实现两芯片相互间连接。

2.5 驱动电路

驱动电路包括过零检测、可控硅触发和双向可控硅模块三部分。

图5 加热体驱动电路

每组加热体都需要一套独立的驱动电路,主控制器MSP430F1222定时器资源相对不足,并且本系统对温度控制精度要求不高,因此,采用可控硅过零全导通方式,实现对加热体的驱动控制。

3 通讯协议定义

本系统采用异步串行通讯接口,接口电平符合RS485标准中的规定。数据格式为1个起始位,8位数据,无校验位,1个或2个停止位。通讯传输数据的波特率可调为4800~19200bit/S,通常用9600 bit/S。

系统采用主从式通讯结构。主控制器作为从机,接收来自从控制器的读写指令,然后向从控制器发送与之对应的返回值。读写指令和返回值结构如下图6所示。

图6 数据格式

3.1 读指令

读指令占用三个字节,包括读指令码、通道号和校验码组成。这里读指令码RC设为22(16H);通道号CN为当前显示的通道代号;校验码采用8位求和校验方式,其中读指令的校验码RCC计算方法为:RCC=CN*16+RC。

3.2 写指令

写指令占用五个字节,包括写指令码、通道号、温度值和校验码组成。这里读指令码WC设为44(2CH);通道号CN为当前显示的通道代号;温度值TEMS是当前通道温度设定值,校验码采用8位求和取余校验方式,其中写指令的校验码 WCC计算方法为:WCC= (CN*16+WC+TEMS)%28。

3.3 返回值

返回值占用四个字节,包括写通道号、温度值和校验码组成。这里通道号CN为当前显示的通道代号;温度值TEMM是当前通道温度测量值或TEMS是当前通道温度设定值,校验码采用8位求和取余校验方式,其中返回值的校验码RTCC计算方法为:RTCC= (CN*16+TEMM(TEMS))%28。

4 系统软件设计

整个系统软件主要由主控制器和从控制器两部分组成。其中,主控制器软件主要完成温度传感器切换、温度信号采集处理、加热体温度控制、油箱温度控制、RS485通讯管理及数据拆封;从控制器软件主要完成加热体温度和油箱温度设定、加热体温度和油箱温度显示切换、RS485通讯管理及数据拆封。

4.1 主控制器软件设计

主控制器主程序流程图如下图7所示。主要实现对每个通道的温度采样,将温度测量值与设定温度相比较,使加热体和油箱温度保持在设定范围内,并根据接收到从控制器的读写指令,将相对应的温度值回传给从控制器。

图7 主控制器流程图

油箱温度和加热体温度可以在需要的范围内设定。一般液压系统都工作在35℃~55℃范围内,在这里选取40℃作为油箱温度设定值,范围为±5℃。为了避免加热温度过高对油液的影响,选取90℃作为加热体温度设定值。当油箱温度低于35℃(下限),如果通道n加热体温度低于90℃时,通道n加热体电源接通,进行升温,否则通道n加热体停止加热。当油箱温度高于45℃(上限),不管通道n加热体温度大小,通道n加热体都停止加热。

4.1.1 温度数据采集

温度数据采集采用主控制器MSP430F1222自带的A/D转换器,A/D转换的精度10位,使用简单。软件设计的重点是传感器多通道切换、温度与热电势间线性化标度变换算法和传感器温度数据滤波算法。多通道温度采集采用循环方式,一个通道温度采集完毕,停止采样,立即切换到下一个通道中,再启动采样。温度与热电势间线性化算法采用分段(每10℃分段)线性化的方法,提高了系统的测温精度。滤波算法采用中位值滤波,首先连续采集10次,然后把10个温度数据按由小到大的顺序排列,取中位值作为本次采样值。

4.1.2 主控制器串口处理程序

主控制器RS485接口一直处于接收状态,等待从控制器的读写指令。当接收到从控制器发送的数据后,主控制器通过UART模块,将收到的数据拆解,经校验正确后,将主控制器RS485接口设为发送状态,通过第一个字节判断是读或写指令。如果是读指令,根据第二个字节得到通道号,将此通道号和其对应的通道温度测量值按照读返回数据格式封装,回传给从控制器,发送完毕主控制器RS485接口设为接收状态。如果是写指令,根据第二个字节得到通道号,将此通道号和其对应的通道温度设定值按照读返回数据格式封装,回传给从控制器,发送完毕主控制器RS485接口设为接收状态。

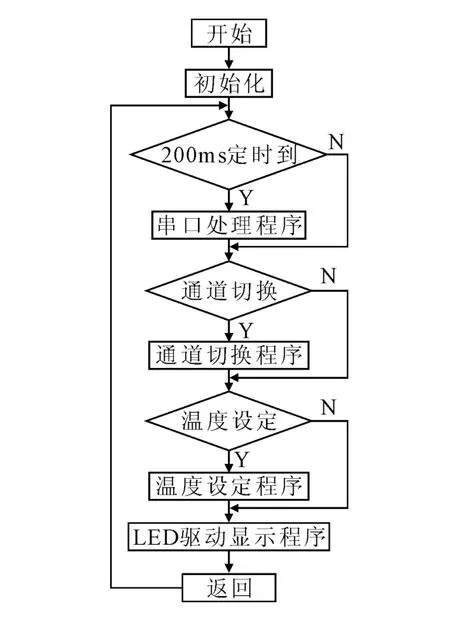

4.2 从控制器软件设计

从控制器主程序流程图如下图8所示。通过设定定时器,周期性地读取显示通道的温度值,实现对通道温度的刷新显示。通过按键,可以实现温度显示的通道切换,完成对每个加热体和油箱温度的设定。

温度显示由5个7段LED数码管实现。其中,第一位为通道号,第二位为温度正负,最后三位为温度值。

从控制器RS485接口一直处于接收状态,等待进入定时器中断程序,将从控制器RS485接口设为发送状态。在温度显示状态时,从控制器将读指令码和此时通道号按照读指令数据格式封装,从控制器通过UART模块进行数据发送,完成后,从控制器RS485接口设为接收状态,等待主控制器回传读返回值;接收完读返回值,将收到的数据拆解,经校验正确后,将该通道温度测量值更新。在温度设定状态时,从控制器将写指令码、此时通道号和温度设定值按照写指令数据格式封装,从控制器通过UART模块进行数据发送,完成后,从控制器RS485接口设为接收状态,等待主控制器回传写返回值;接收完写返回值,将收到的数据拆解,经校验正确后,将返回的温度设定值和该通道温度设定值进行比较,结果正确则完成温度设定。

图8 从控制器流程图

5 结束语

本文研制的液压系统油温预热智能控制装置,具有以下优点:采用非接触式加热方式,避免了加热体与液压油的直接接触,可以分别控制加热体表面温度和油箱内液压油温度,从而可以保证液压油合理的加热温度,延长了液压油的使用时间;采用RS485通讯模式,通过按键显示模块,可以远距离完成加热体表面温度和油箱内液压油温度的设定以及温度显示,便于设备操作人员的观察和使用;通过加减电加热体的面积和数量,可以调整加热时间,方便地应用在不同容量油箱的场合;体积小,尤其适用于对空间限制较高的场合,并且可以方便地移植到现有液压系统中。实际使用证明该装置完全符合工厂应用的需要,性能稳定,可靠性高,操作简单方便。

[1]董雪峰.液压系统的温度控制[J].本钢技术,1995,(03):36

[2]周 强,赵显红,赵勇飞.液压系统中的温度调节技术[J].拖拉机与农用运输车,1995,(01):35-37.

[3]王颜琦.一种金属带锯机液压油加热装置[P].实用新型专利,2008.

[4]沈建华.MSP430系列16位超低功耗单片机原理与应用[M].北京:清华大学出版社,2004.

[5]张 瑜,张升伟.基于铂电阻传感器的高精度温度检测系统设计[J].传感技术学报,2010,(03):1.

[6]付华圆,邹洪波,鲁仁全.基于MSP430F149的温湿度测控仪设计[J].机电工程,2011,(04):495.

[7]葛 姣,高清维.基于RS485的多机串口通信网络[J].安徽电子信息职业技术学院学报,2009,(06):7-8+10.