电袋复合除尘器脉冲喷吹清灰机理实验研究

修海明,郑奎照,吴江华,卢锦奎

(福建龙净环保股份有限公司,福建 龙岩 364000)

1 概述

随着电袋复合除尘技术的发展,采用大口径脉冲阀喷吹技术和长滤袋喷吹技术,解决了机组大型化后的除尘设备内部结构紧凑问题和占地面积问题,而进行脉冲喷吹实验,便于对脉冲阀和滤袋的选型。另外,电袋复合除尘器的排放浓度、除尘效率、运行阻力及滤袋寿命都是除尘器的重要性能指标,滤袋区清灰效果的好坏直接影响指标完成质量,因此,通过研究喷吹过程中喷吹管上的压力分布规律和滤袋内压力峰值的变化情况,分析脉冲喷吹的清灰效果,了解滤袋清灰力度,可进一步提高滤袋区的清灰效率,降低排放浓度和运行阻力,延长滤袋的使用寿命。本文借助于实验台,通过对实验数据的分析,研究探讨了脉冲喷吹清灰机理。实验结果既可用于计算机数值模拟参考,也可对电袋复合除尘器清灰装置的结构设计和应用,以及大口径脉冲阀和长滤袋的应用起到指导作用。

2 实验台简介

实验台是根据滤袋实际长度设计的,设计及安装时考虑到滤袋长度(8~10m)和单行喷吹滤袋数量(可达35个),将实验车间顶部雨棚掀掉做加高处理;喷吹管采用多组合可调节方式,可在14~35个滤袋之间任意选择组合。实验台结构示意见图1。

图1 实验台结构示意

3 实验内容及结果分析

在电袋复合除尘器中,3寸脉冲阀与8m滤袋在多个项目中成功应用,相关技术已非常成熟,现根据4寸脉冲阀和8m以上长滤袋喷吹测试结果,对比3寸脉冲阀和8m滤袋测试数据,分析大口径脉冲阀与长滤袋是否符合工程实际应用要求,为工程应用提供依据。实验研究内容包括喷吹量与喷吹压力关系、喷吹波形与喷吹压力关系、喷吹气流在喷吹管内形成的压力传递和压力分布规律、喷吹口的流量分布、喷吹气流在滤袋内形成的压力传递和压力分布规律,以及大口径脉冲阀与长滤袋应用分析。

3.1 喷吹量与喷吹压力关系

在喷吹压力为0.25M~0.5MPa、脉冲阀导通时间为150ms情况下,采用品牌A的3寸阀与4寸阀进行试验,试验数据见表1。

表1 各喷吹压力下的脉冲阀喷吹量(约计)

根据表1的试验数据做喷吹量与喷吹压力呈线性关系曲线图(见图2)。

图2 喷吹量与喷吹压力关系曲线图

3.2 喷吹波形与喷吹压力关系

在喷吹压力为0.25M~0.50MPa,脉冲阀导通时间为150ms、单行喷吹19条8m滤袋的情况下,采用3寸阀进行试验,测得相应喷吹波形见图3。

图3 不同喷吹压力下的脉冲喷吹波形图

从图3波形分析可知,在导通时间不变、喷吹压力变大的情况下,脉冲阀喷吹波形的横向时间宽度不变,纵向压力值变大。

3.3 喷吹气流在喷吹管内形成的压力传递与压力分布规律

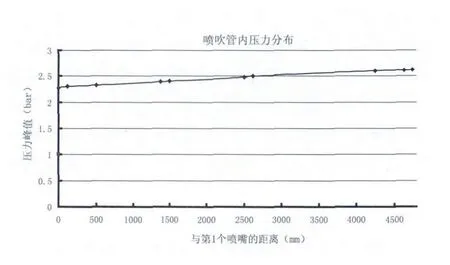

在喷吹管上布置10个压力测点,在喷吹压力为0.30MPa、脉冲阀导通时间为150ms、单行喷吹19条滤袋的情况下,采用3寸阀进行试验。喷吹管内压力分布情况见图4。

图4 喷吹管内压力分布情况

根据各测点压力波形图及喷吹管内压力分布图,综合分析如下:

3.3.1 压力到达时间

压力到达每个测点的时间分别约为28.8、30、30.4、32、32.4、36、36.6、41.2、42、42.8ms,实验表明压力到达测点时间沿喷吹管气流方向逐渐增大。气流从第1个喷嘴到第19个喷嘴移动时间约为14ms,经计算可知,喷吹管内气流流速超过300m/s。

3.3.2 压力峰值到达时间

压力峰值到达每个测点的时间分别约为75.4、76.4、75.4、71.8、71、67.2、66.4、63、62、62ms,实验表明每个测点压力峰值到达时间沿喷吹管气流方向逐渐减小。分析其主要原因是压缩空气进入喷吹管后高速射流到达喷吹管底部后受压缩反冲膨胀,气体沿喷吹气流反方向运动,将动能逐渐转变为压力能,膨胀气体返回到第1个喷嘴时间约为14ms。

3.3.3 压力峰值数据

测点的压力峰值分别约为2.27、2.30、2.32、2.39、2.40、2.48、2.50、2.60、2.61、2.63bar,实验表明压力峰值沿喷吹管气流方向逐渐增大,这正是造成喷吹管尾部对应的滤袋清灰力度较大的主要原因。

3.4 喷吹口的流量分布

3.4.1 能量平衡关系

伯努利积分中的流线常数C是三项之和。每项的物理意义表示单位重量流体所具有的某种能量,其中第一项是单位重量流体所具有的位置势能(简称单位位置势能),第二项是单位重量流体所具有的压强势能(简称单位压强势能),位置势能是从位置高层的基准算起的,压强势能是以当地大气压等于零为基准,以相对压强计算,第一、二项之和是单位重量流体所具有的总势能(简称单位总势能)。第三项是由于流体的运动造成的,为单位重量流体所具有的动能(简称单位动能)。三项之和为单位重量流体的总机械能(简称单位总机械能)。

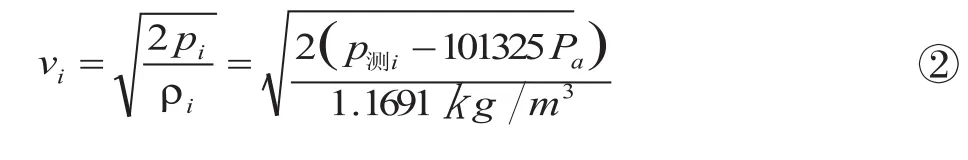

3.4.2 喷吹口流量公式推算

将喷吹口处分为两种状态,状态一为喷吹口内,状态二为喷吹口外,根据伯努利能量平衡方程,状态一的总机械能等于状态二的总机械能,即

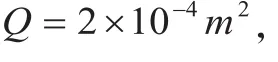

3.4.3 喷吹口流量分布

以3寸脉冲阀的实验为例进行喷吹口流量计算。如下:

当采用3寸阀,喷吹压力0.3MPa,单行喷吹滤袋数量19条,其中5个喷吹口的流量见表2。

表2 喷吹管内静压分布

根据公式④计算,结果如下:

第1个喷吹口流量L1= 9.3×10-2m3/s;

第7个喷吹口流量L7= 9.8×10-2m3/s;

第11个喷吹口流量L11= 1.01×10-1m3/s;

第17个喷吹口流量L17= 1.05×10-1m3/s;

第19个喷吹口流量L19= 1.06×10-1m3/s。

根据表2中的数据作流量分布图(见图5)。由图5可见,各喷吹口的流量由第1个喷吹口至最后一个喷吹口呈递增分布。

图5 采用3寸脉冲阀时的各喷吹口流量分布图

3.5 喷吹气流在滤袋内形成的压力传递和压力分布规律

在滤袋上布置10个压力测点,在喷吹压力为0.30MPa、脉冲阀导通时间为150ms、单行喷吹19条8m滤袋(透气量约为130L/dm2·min)的情况下,采用3寸阀进行试验。试验数据见图6。图6数据分析,压力最低点在离袋底约为1.6m的位置,第1条最低压力测量值约为2.1kPa,第19条最低压力测量值约为2.2kPa。

图6 滤袋内压力分布图

从大量试验数据分析,喷吹压力峰值由袋口至袋底依次出现,从宏观上描述就是,压力波从上而下运动,整条滤袋表面出现如图7所示现象,粉尘饼正是在如图7中所示的滤袋表面运动下脱落并掉入灰斗的。

图7 滤袋表面鼓动过程示意图

3.6 大口径脉冲阀与长滤袋应用分析

3.6.1 大口径脉冲阀的应用

从大量脉冲喷吹试验数据分析,在喷吹压力为0.3MPa、脉冲宽度为150ms情况下,4寸脉冲阀单行可喷吹28条8m滤袋,其喷吹效果与3寸阀单行喷吹19条滤袋相当,可根据具体项目应用情况,适当将喷吹压力提高0.05MPa。

3.6.2 长滤袋应用分析

在同等条件下,喷吹15条10m滤袋的喷吹效果与3寸阀单行喷吹19条8m滤袋的喷吹效果相当,适当将喷吹压力提高0.1MPa,将达到更好效果。

4 结论

(1)通过脉冲清灰机理研究可知,脉冲阀喷吹量与喷吹压力成正比关系,脉冲阀喷吹波形与喷吹压力密切关联,可为滤袋清灰效果研究打下基础。

(2)喷吹管压力沿气体流动方向呈逐渐增大的趋势,压力峰值到达时间沿喷吹管气流方向却逐渐减小,说明压缩空气进入喷吹管后由于高速射流瞬时到达喷吹管底部,在底部受压缩反冲膨胀后,气体沿喷吹气流反方向运动,再由喷嘴喷出到滤袋进行清灰。

(3)通过伯努利动力学方程推导出各喷吹口流量公式,分析喷吹口流量分布规律,越靠近喷吹管尾部的喷吹口流量越大,与喷吹管内压力分布存在直接关系。

(4)靠近袋口的滤袋部位压力比较大,清灰效果比较好,随着气流能量的消耗,压力逐渐减弱,但因为气流到达滤袋底部受到压缩有反冲的作用,压力最低点并不在滤袋最底部,大概在距滤袋底部1.6m处位置。

(5)喷吹压力峰值由袋口至袋底依次出现,即压力波从袋口至袋底连续运动,整条滤袋表面出现至上而下的鼓动,粉尘饼将在这种鼓动下从滤袋表面剥离脱落并最终掉入灰斗。

(6)根据工程项目应用及设计需要,对4寸脉冲阀及10m滤袋进行喷吹试验研究,并成功将4寸阀单行喷吹28条8m滤袋及3寸阀单行喷吹15条10m滤袋成功应用于工程项目,项目运行效果良好。

[1]田玮.脉冲喷吹袋式除尘器清灰的研究[D].2005.

[2]杨复沫.脉冲袋式除尘器清灰能力的评价方法和手段的试验研究[D].1989.

[3]彭劲松.强力清灰菱形扁袋除尘器的研究[D].1995.

[4]刘华,等.滤袋脉冲喷吹清灰力学机理探讨[J].同济大学学报,2002.

[5]周永康,等.袋式除尘器喷吹清灰系统的理论探讨[C].中国水泥除尘技术高峰论坛论文集,2010.

[6]孙晓茗,等.长袋低压脉冲袋式除尘器清灰性能研究[C].全国袋式过滤技术研讨会论文集,2007.

[7]陈隆枢.脉冲喷吹装置的清灰特性及相关技术[C].全国袋式过滤技术研讨会论文集,2005.