兴隆煤矿15211工作面上隅角瓦斯治理技术研究

游继军,蒋承林,张超杰

(中国矿业大学安全工程学院,江苏 徐州221116)

随着矿井开采深度及生产能力的增加,矿井瓦斯涌出量呈明显递增趋势[1],掘进工作面和回采工作面经常发生瓦斯超限现象,其中回采工作面上隅角的瓦斯超限问题尤为严重,上隅角瓦斯严重的影响了矿井的安全生产,此时单靠增加矿井巷道的进风量已经不能够从根本上解决上隅角瓦斯问题,瓦斯抽放成为治理上隅角瓦斯的一个重要手段,因此合理的选择抽放地点及抽放参数是解决上隅角瓦斯问题的关键。

1 工作面概况

兴隆煤矿位于贵州省六盘水市,矿井绝对瓦斯涌出量为18.64m3/min,相对瓦斯涌出量为22.21m3/t,为高瓦斯矿井。矿井15211工作面倾向长度220m,走向长度2400m,采用走向长壁后退式采煤方法开采15号煤层,15号煤层倾角9°,煤层厚度3.82m,15211工作面采用U+L型通风方式。

2 上隅角瓦斯治理技术

目前针对上隅角瓦斯的治理主要从以下几个方面着手:

2.1 改变工作面通风方式

目前矿井工作面普遍使用的通风方式为U型后退式通风,这种通风系统只有一条进风巷道和一条回风巷道,该通风系统的优点是结构简单,但其最大缺点就是工作面上隅角瓦斯易积聚超限[2]。U+L型通风方式即在U型通风的回风侧增加一条排瓦斯尾巷,该巷道与回风巷道之间用联络巷进行贯通,联络巷进行临时密闭,根据工作面回采位置适当启封相对应的密闭,工作面的污风一部分从回风巷道流出,而另外一部分则通过联络巷经尾巷流出,该通风方式在一定程度上缓解了上隅角瓦斯积聚问题[3]。

2.2 利用高位钻孔进行瓦斯抽放

高位钻孔即在回风巷道工作面侧开高位钻场,钻场布置到煤层顶板中,然后从钻场内向工作面施工钻孔,钻孔打到采空区的裂隙带,实施瓦斯抽放[4]。

2.3 埋管抽放

在工作面回风巷道里向采空区埋设瓦斯抽放管路,采取采空区瓦斯抽放法[2]。

3 15211工作面上隅角瓦斯治理技术

兴隆煤矿为高瓦斯矿井,15211工作面采用U+L型通风方式,虽在一定程度上缓解了上隅角瓦斯的积聚,但随着工作面的推进,采空区的瓦斯大量涌出,上隅角瓦斯开始超限,因此设计采用高位钻孔进行瓦斯抽放,但实行此措施存在以下几方面难题:①施工高位钻场工程量大。15211工作面回风巷道长度2400m,而高位钻场需每隔100m就布置一个且钻场施工要满足如下标准:钻场通路开口位于工作面回风巷,与工作面走向成90°角,巷道倾角为向上倾斜,倾角为+20°,向工作面内部施工。钻场通路施工深度为15m,巷道规格为3m×2.6m,钻场通路变全岩后掘进钻场,钻场规格为6.8m×3.8m×2.6m,钻场与煤层顶板的间距(岩柱)为3m。②通风困难。由于矿井通风方式为全负压通风,在施工岩石钻场时需用局部通风机进行供风,由于回风巷道长度太长,局部通风机供风不易且易发生通风系统紊乱。综上所述采用高位钻孔进行瓦斯抽放的措施不可行。

鉴于高位钻孔进行瓦斯抽放的措施不可行,故设计直接在回风巷道内向采空区方向施工钻孔进行瓦斯抽放,此设计不仅不需要施工岩石钻场,而且不会产生通风困难问题,因此在15211工作面回采初期就实行此措施来治理上隅角瓦斯超限问题。起初上隅角瓦斯问题得到了解决,但随着回采的继续,采空区瓦斯涌出量的增大,抽采效果并不理想,抽采率急剧下降,经分析得知,受工作面回采产生的采动影响,围岩、顶板发生不同程度的破坏和变形,距离回采工作面越近,顶板和围岩破坏越厉害,此时抽放钻孔不能得到很好的密封,大量空气顺着顶板和围岩的裂隙进入抽放钻孔,因此抽放钻孔抽出了大量的空气而不是瓦斯。

综合前面对抽放失败的原因分析,经过理论计算我们重新选择了施工地点和抽放工艺参数即主要考虑以下几个方面:①合理选择抽放地点;②抽放钻孔终孔位置距离煤层顶板的垂距;③钻孔抽放工艺参数。

3.1 抽放地点的确定

合理的选择抽放地点对抽放效果起着重要作用,结合前面抽放方案不可行的原因分析,最终将抽放地点选择在尾巷内,原因有以下两方面:①尾巷为煤巷,与施工岩巷相比最大限度的减少了施工工程量。②尾巷与回风巷之间的保护煤柱对抽放钻孔起到了很好的密封作用,阻止了空气沿顶板和围岩的裂隙进入抽放钻孔,从而提高了抽放钻孔中的瓦斯浓度。

3.2 钻孔终孔位置与煤层顶板垂距的确定

根据岩层的破坏程度与位移状态将煤层顶板围岩划分为冒落带、裂隙带以及弯曲变形带[5]。由于冒落带与采空区直接相通,抽放钻孔进入冒落带将吸入大量空气,所以此带一般不宜用钻孔抽放瓦斯。在裂隙带中,煤层卸压充分,瓦斯大量解吸,接近冒落带的岩层为大裂隙区,瓦斯在此区因流动阻力小,容易涌入采空区,所以此带钻孔抽放率低。往上为小裂隙区,由于此带瓦斯向采空区流动困难,为抽放率最高地带。当抽放钻孔位于小裂隙带内时能抽采到煤层释放到小裂隙带中的高浓度卸压瓦斯,从而降低工作面围岩和采空区涌向工作面上隅角的瓦斯浓度[6]。因此,钻孔的终孔点要在冒落带以上的小裂隙带(裂隙区)内。

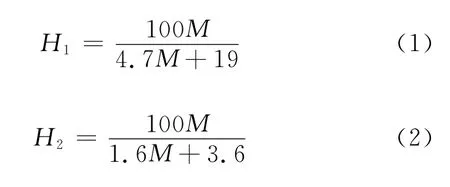

15211工作面煤层厚度3.82m,工作面一次采全高,根据下面公式可计算出工作面回采后冒落带、裂隙带的最大高度。

式中:H1为冒落带最大高度;H2为裂隙带最大高度;M为工作面采高。

根据式(1)、式(2)可以计算出顶板裂隙带的范围为10.34~39.33m,又因接近冒落带的岩层为大裂隙区,瓦斯在此区因流动阻力小,容易涌入采空区,此带钻孔抽放率低,因此减去约4m的大裂隙区,裂隙带的高效抽采区域范围应在14.34~39.33m之间,同时结合兴隆煤矿+700m标高以上地质特征,确定钻孔的最佳终孔位置位于煤层顶板以上14~19m之间。

3.3 钻孔抽放工艺参数的确定

3.3.1 合理调整钻孔布孔密度及钻孔间距

每一个抽放钻孔其抽放影响范围是有限的,钻孔过密虽可一定程度上提高煤层瓦斯抽采率,但增大了工作量,因此需在确定最佳钻孔间距的前提下增加钻孔密度。根据现场测定得知:兴隆煤矿15号煤层瓦斯抽采有效半径为1.8~3.2m,根据矿山压力规律及15211胶带运输巷及回风巷掘进时抽采经验确定抽放钻孔的最佳间距为3.0~3.5m。

3.3.2 增加抽放钻孔的深度

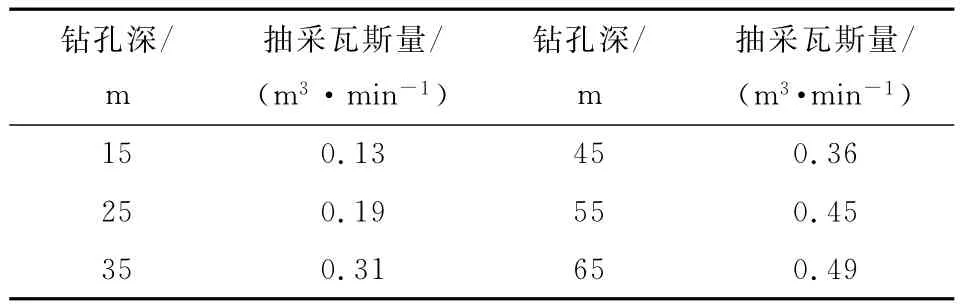

表1为15211胶带运输巷的测定结果,从表1可以看出随着钻孔深度的增加抽采瓦斯量也逐渐增大。

表1 钻孔深度与瓦斯抽采量实测

3.3.3 增大抽采钻孔的直径

抽采钻孔直径增大,钻孔暴露煤的面积大,这样更有利于瓦斯的流出[5]。根据15211胶带运输巷的测定结果结合兴隆煤矿的现有设备,钻机选定的型号为ZL-380型,钻孔直径89mm。

4 效果分析

抽采钻孔布置在15211回风巷里时抽采钻孔的瓦斯浓度只有10%~20%,当将抽采位置选择在尾巷并对抽采钻孔的间距、钻孔深度及钻孔直径进行相应调整后抽采钻孔瓦斯浓度达到45%~60%,抽采效果得到了显著的提高,同时15211工作面上隅角瓦斯有明显下降趋势,由抽放前的0.8%~1.2%下降到抽放运行后的0.4%~0.5%,15211工作面上隅角瓦斯超限的问题得到了彻底的解决,极大的保证了工作面安全生产。

5 结论

对于兴隆煤矿15211工作面,通过理论分析与现场实测,确定了治理工作面上隅角瓦斯超限的最佳施工方案,并取得了预期效果,不仅保证了工作面的安全生产,而且极大的减少了施工工作量,提高了矿井的经济效益。

[1]俞启香.矿井瓦斯防治[M].徐州:中国矿业大学,1992.

[2]张铁岗.矿井瓦斯综合治理技术[M].北京:煤炭工业出版社,2001.

[3]黄声树.煤矿瓦斯治理适用新技术[M].徐州:中国矿业大学出版社,2008.

[4]于不凡.煤矿瓦斯灾害防治及利用技术手册[M].北京:煤炭工业出版社,2005.

[5]张铁岗.矿井瓦斯综合治理示范工程[M].北京:煤炭工业出版社,2004.

[6]胡殿明,林柏泉.煤层瓦斯赋存规律及防治技术[M].徐州:中国矿业大学出版社,2006.