基于空气焓差法的全自动空调性能测试系统的研究与实现

夏 玲, 王 雷, 武亚伟, 钱雪峰, 陈 玲, 戴 琳, 刘贵芳

(合肥通用机械研究院制冷空调与环境控制研究所,安徽合肥, 230088)

0 引言

房间空调器的性能测试原理主要有空气焓差法和热平衡法两种,相对于热平衡法而言,空气焓差法具有投资小、反应快等优点,故被广泛应用于各大空调生产厂家以及检测机构的试验室中。传统的空气焓差法空调测试多采用手动控制,测试人员根据需要手动启、停相关设备,例如喷嘴、压缩机、电加热等。这种控制方式虽然可以正常完成测试,但测试效率较低,设备的组合使用完全取决于操作人员的经验,如果选用不合适容易造成测试工况不稳定或者电能的大量浪费。而且测试人员需要始终观察测试进程,并对设备的运行状态予以调整,测试过程动辄持续几天,劳动强度很大。针对以上情况,本文将自动测控技术引入到空气焓差法空调性能测试当中,实现了空调性能的全自动无人值守测试,可大大提高测试效率,降低测试人员的劳动强度,节约了人力资源成本。由于测控过程由计算机执行,从而能够对整个测试过程的设备使用情况予以记录,实现了测试过程的可追溯性。

1 测试系统简介

本系统依据国家标准GB-T 7725-2004《房间空气调节器》设计并实现,测试装置主要包括室内侧与室外侧试验房间、房间空调装置和空气流量测量装置三大部分[1],以及具体涉及到的压缩机、电加热、电加湿、取样器等设备。该装置采用标准规定的风洞式空气焓差法的布置原理,如图1所示,通过空气流量测量装置喷嘴的进出口空气的干湿球温度、静压、压差等参数,准确计算被测单元式空调机与多联机的风量、制冷/热量、消耗功率、能效比等性能参数。其中供冷量计算公式如下:

式中 qtci—供冷量,W;

Qmi—空气流量,m3/h;

ha1—进入被试机器空气的焓,J/kg干空气;

ha2—离开被试机器空气的焓,J/kg干空气;

Vn′—喷嘴处空气的比容,m3/kg;

Wn—喷嘴处空气的含湿量,kg/kg干空气。

系统中的测控仪表主要有数据采集器、数字功率计、数字调节表、PLC和触摸屏等。测控软件通过与数据采集器和数字功率计实时通讯获取系统中的温度、压力、功率等测量参数数值并进行计算分析,然后通过数字调节表和PLC对测试现场的设备启停和运行状态予以实时监视和控制,从而达到全自动测试的目的[2]。

2 全自动测试系统的相关设计

为了实现全自动无人职守测试,测试系统必须能够以比较精确的方式运行,系统各设备间的匹配要合理[3]。例如,在需要向系统中投入热量的时候,或者选用多个小功率固定电加热组合使用,或者选用一个大功率可调电加热通过高精度数字调节器输出4~20mA信号来精确控制其输出的热量。如果选用的设备匹配不合理,开启设备时很容易出现工况无法稳定运行多,开一台加热热量超过压缩机的冷负荷,少开一台加热又不够抵消压缩机的冷负荷的情况[4]。

出于成本和使用效率的综合考虑,该系统中的电加热均选用可调电加热,在使用时只需要开启设备即可,其输出热量多少由数字调节器通过PID运算进行精确控制,不需要投入热量时输出为零,不需要关闭电加热;压缩机均选用AC220V/50Hz的定频压缩机,通过测控软件动态决定其启、停状态,多余的冷量由可调电加热予以平衡。

3 软件测控流程

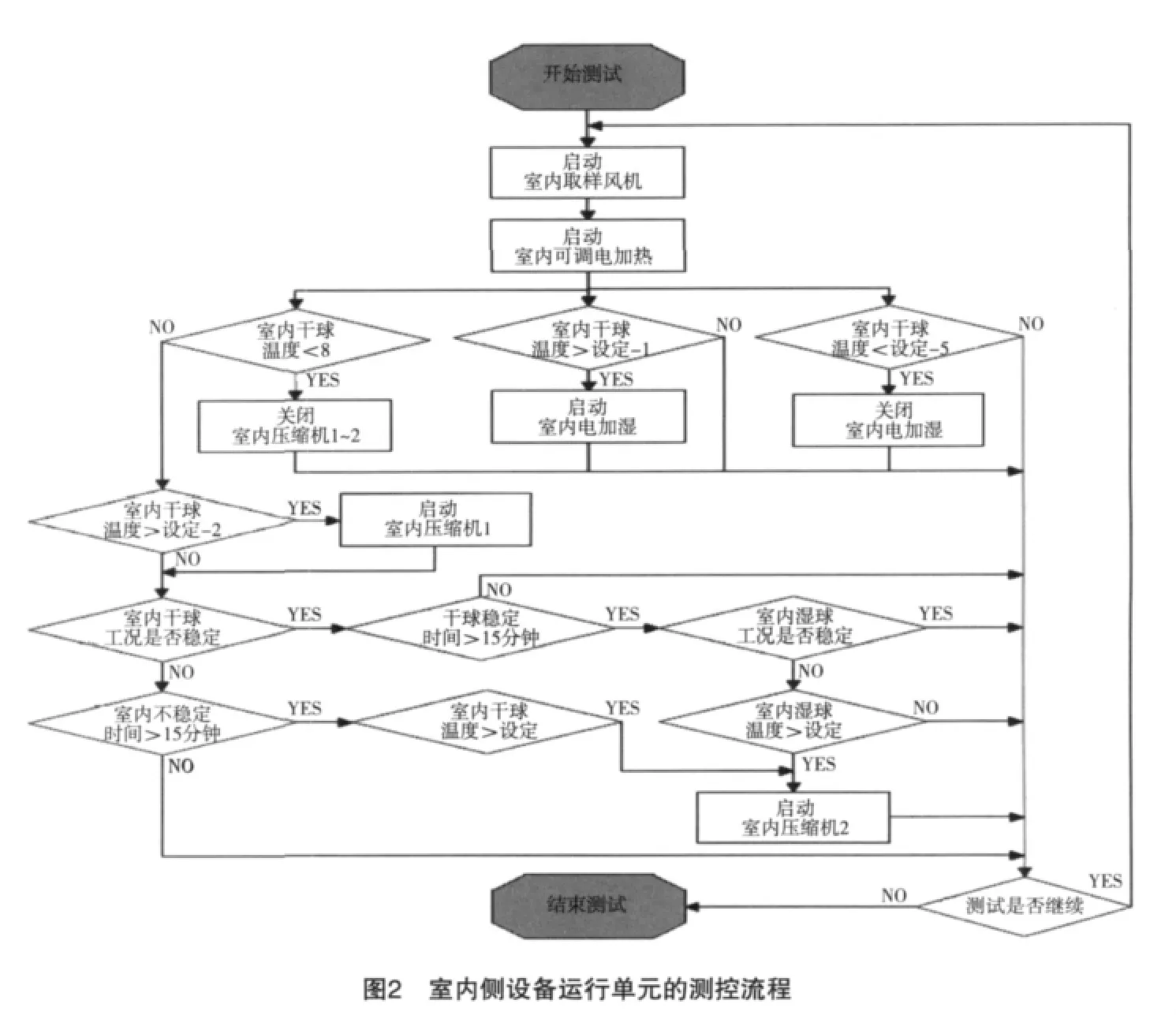

测控软件内部分为多个运算处理单元,例如室内侧设备运行单元、室外侧设备运行单元、风洞喷嘴运行单元,各处理单元完全独立,互不干扰。由于室内侧单元、室外侧单元的处理模式类似,故以下仅以室内侧设备运行单元为例来说明测控软件的测控流程。

室内侧设备运行单元的测控流程如图2所示。

在调节室内侧工况的时候,首先调节室内侧进口干球温度,待进口干球温度稳定15分钟以后再调节进口湿球温度,此时如果湿球温度无法稳定,则通过调节压缩机的投入量,间接影响电加热、电加湿的投入量,从而调节湿球温度稳定,达到目标值的目的。如果设备间的匹配较好,此处最多进行一次调节即可实现工况的稳定运行。

由于室外侧进口干球温度有可能低于0℃,所以在室外侧设备运行单元中,在0℃以下时改为通过对进口相对湿度的调节来控制进口湿球温度,从而实现工况的稳定,其他类同室内侧相应设备的控制,在此不再赘述。

图2的测控流程中,各设备的启动及关闭条件的循环判断,是建立在当前运行状态的基础上,如果运行状态一致则无动作,如果运行状态不一致则进行启动或关闭动作,不会导致重复启动。从图2可以看出,即使在室内侧设备运行单元内部,各设备之间的运行逻辑也基本上采用并行处理,这样可以最大程度的保证设备状态控制的稳定性。

4 测控软件实例

测控软件采用C++Builder 6.0企业版结合Access数据库引擎进行开发,该软件实现了两种测试方式,即自动测试方式和手动测试方式,其中手动测试方式与传统的测试方式相同,测控软件只测量不控制。在自动测试方式下,测试人员需预先设置测试列表,包括每个测试工况的具体参数以及工况的最长运行时间,如果由于被测空调器自身原因导致在最长运行时间内没有达到工况稳定,则自动切换进行下一工况的测试。

图3为在实际测试过程中测控软件进行设备监控的总览画面。

由于在全自动测试方式下,所有设备的运行状态切换均由计算机发送指令来实现,所以对设备运行状态的记录成为了可能,从而实现了测试过程的可追溯性,可以通过这些记录对全自动控制的逻辑进行分析,并进行相应的优化。图3左侧为设备状态切换记录。

5 结语

该测试系统已在上海、东莞等多家外资、知名空调企业应用,根据设备使用记录可追溯测试过程,提高了测试效率,降低了人员劳动强度,通过了长期使用考核,得到相关技术研发和试验操作人员的肯定。目前,该系统仍在进一步改进,目标是通过优化系统匹配、完善软件测控流程,使得全自动测试系统能够更快速更稳定的完成测试,减少能源消耗,进一步提高测试效率,从而为空调企业创造更大的价值。

:

[1]GB-T7725.房间空气调节器[S].2004.

[2]蒋念平,李建波,余晓明,等.空调测试系统的现场总线应用方案设计[J].工程设计学报,2007,14(2):160~164.

[3]关新宇.冷水机组全自动测试设备的设计[J].山东机械,2002,(2):19,20,34.

[4]白建民,陈剑波,刘峰,等.风机性能全自动测试系统的设计[J].制冷与空调,2009,9(6):94~97.