玉米秸秆皮碎料/木材纤维复合板工艺研究

张召召,张显权,吕海翔

(东北林业大学材料科学与工程学院,哈尔滨 150040)

我国是一个木材资源十分短缺的国家,目前许多人造板厂因为原料供应缺乏或是原材料成本过高已处于停产或半停产状态。秸秆类植物这一巨大的生物质资源,可以为解决人造板原料供应紧张的问题另辟新径[1]。我国的玉米秸秆资源丰富,分布广泛且集中,拥有发展秸秆人造板的良好条件,用玉米秸秆制造人造板可以避免其焚烧产生污染并提高其附加值[2]。本实验利用玉米秸秆皮碎料和木纤维混合,用价格低廉的改性脲醛树脂胶,这样既兼顾了玉米秸秆皮的特性,对农作物剩余物进行合理利用,而且外观还近似木质纤维板一样美观[3]。在政府对农作物剩余物利用的扶持政策下,既满足市场需要,同时也提高了农民收入、促进了新农村建设。

1 实验原材料制备分析及实验设计

1.1 实验原材料制备分析

本实验所使用的玉米秸秆来自黑龙江省宾县,先使用玉米秸秆皮瓤分离机将玉米秸秆进行了初级分离,并放置一段时间进行自然风干,然后用粉碎机将风干后的玉米秸秆皮碎料粉碎,最后采用逐级筛分风选法对玉米秸秆皮碎料进行进一步的皮穰分离[4]。

实验表明:筛分之前由于粉碎的外皮部分与穰部分尺寸大小、质量范围都分布广泛,所以先按照尺寸大小采用不同目数的筛网对其进行机械筛分,筛分之后各组分的外皮碎料部分和穰颗粒部分形态体积大致相同,由于穰的密度小于外皮密度,因此再根据原料中皮、穰密度的不同采用风选工艺将混合原料中的穰基本除去,获得比较纯净的玉米秸秆皮碎料。

木材纤维采用实验室备用的杨木纤维,压板之前分别将玉米秸秆皮碎料和木材纤维干燥至含水率为3%左右。

胶黏剂采用实验室制备的改性脲醛树脂胶黏剂,改性脲醛树脂固含量约为69%,液体石蜡防水剂为板材总质量的1%,由于本次实验的主要目的是研究玉米秸秆皮碎料部分替代木纤维压制类似中密度板的板材,故根据市场上常用中密度板的密度指标,将板材的目标密度定为0.7 g/cm3,不将密度作为正交实验的影响因素。

1.2 实验工艺流程设计

实验工艺流程如图1所示。

图1 工艺流程图Fig.1 Process flowchart

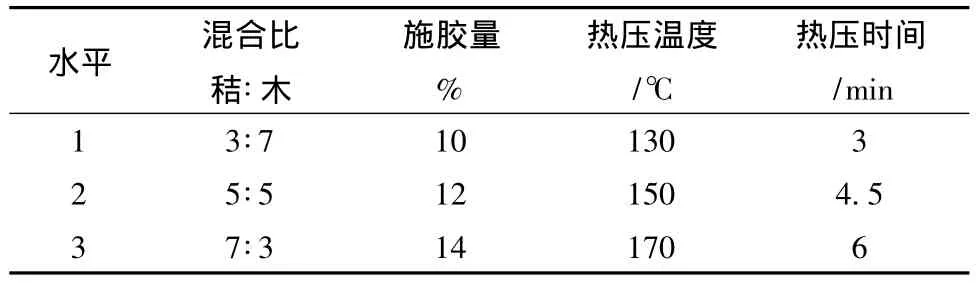

1.3 正交试验设计

根据木材和其它类型纤维板加工工艺的经验,设定变化因子水平见表1。固定因子及水平有:试验板尺寸320 mm×340 mm×10 mm,根据变化因子水平表选择L9(34)安排试验,每种实验条件重复压制两块板材。

表1 变化因子水平表Tab.1 Factor levels

2 复合板性能检测及结果分析

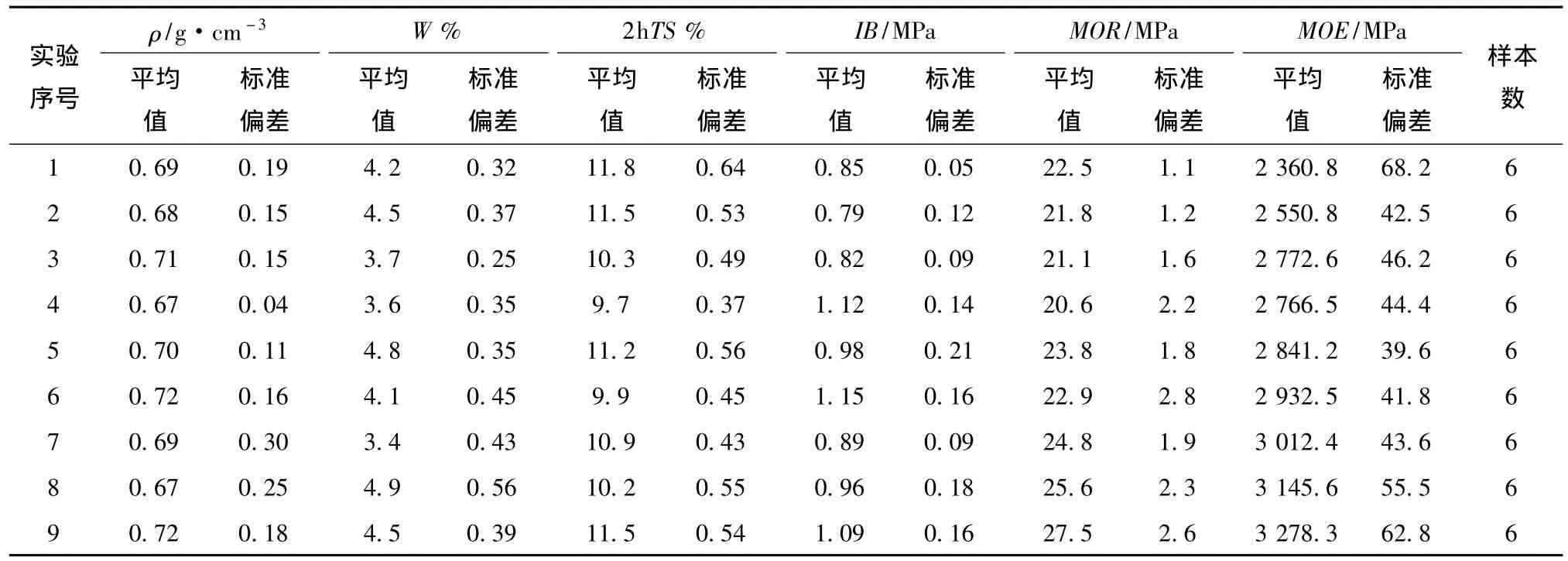

2.1 检验标准及数据可靠性分析

表2 实验结果及统计分析Tab.2 Experimental results and statistical analysis

按中华人民共和国木材工业标准《GB/T 11718-1999中密度纤维板》室内型板的物理力学性能指标对复合板材进行检测,该标准中对公称厚度为9~12 mm的板材的物理力学性能检测标准为:内结合强度≥0.60 MPa,静曲强度≥22 MPa,弹性模量≥2 500 MPa,2 h吸水厚度膨胀率≤12%。

从表2可以了看出,9组不同条件实验的成板平均密度比较均匀,其他数据波动性也较小,这表明本次正交试验的数据的稳定性和可靠性。

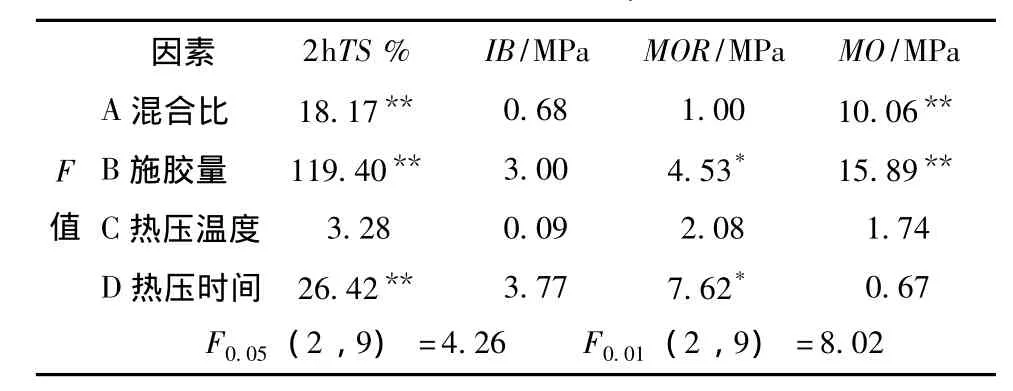

2.2 试验结果方差分析

从表3中也可看出,混合比和施胶量是影响复合板物理力学性能的两个主要因子,它们对24hTS、弹性模量都有显著影响,所以在后面的单因素实验设计中应重点考虑混合比和施胶量这两个影响因素。

表3 结果方差分析表Tab.3 Variance analysis

2.3 正交实验结果讨论

2.3.1 混合比对复合板材性能的影响

由表4可知,随着玉米秸秆皮碎料含量增加,复合板的弹性模量成下降趋势,当混合比从3∶7变化为7∶3时,复合板材的弹性模量降低了10%;其内结合强度增加了21%,增加幅度较为明显;静曲强度有所增加;2hTS无显著的规律。原因可能是纤维本身的长径比较大,木纤维有很强的缠绕性,当玉米秸秆皮含量增加时,木纤维与秸秆碎料之间在胶黏剂的作用下形成较为稳固的机械结合和化学键结合,从而增加了玉米秸秆皮碎料和木纤维的界面结合强度,故随着玉米秸秆皮碎料含量的增加复合板材的内结合强度和静曲强度有所增加。弹性模量减小可能是由于玉米秸秆皮碎料的增加导致复合板材的柔韧性降低,刚度增加。因为玉米秸秆皮碎料的柔韧性低于木纤维,宏观即表现为复合板弹性模量的降低。

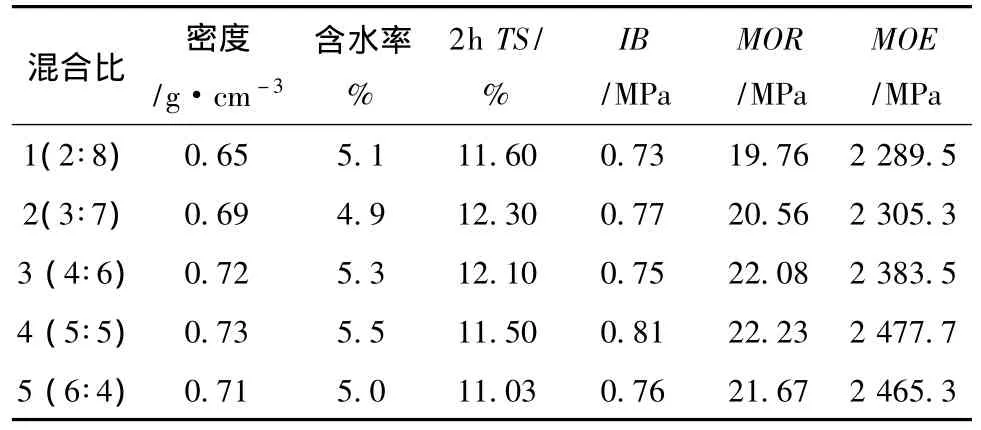

表4 混合比对复合板性能的影响Tab.4 Effect of mix ratio on performance

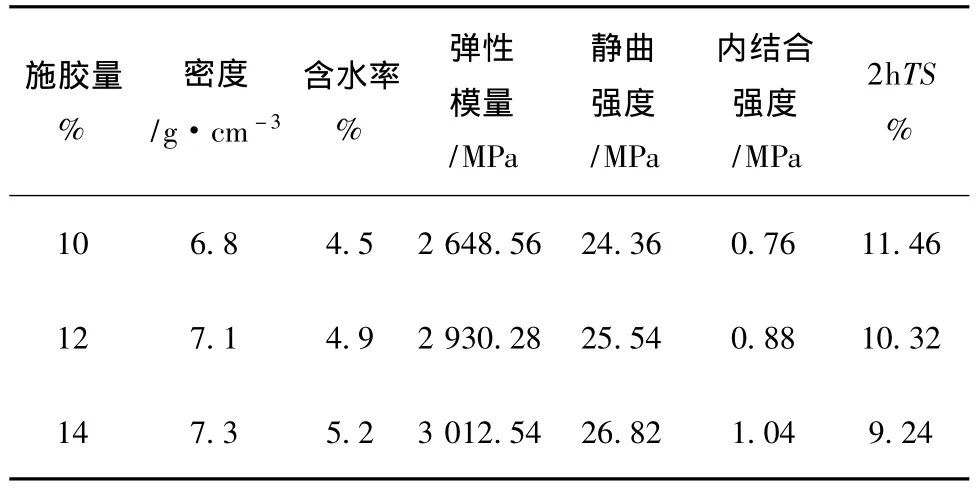

2.3.2 施胶量对复合板材性能的影响

由表5可知,随着施胶量的增加,复合板材的2hTS明显降低,施胶量从10%增加到12%时,升幅为23%;从12%增加到14%时,升幅为8.2%。24hTS降低原因可能是改性脲醛胶固化后使外界的水不宜渗透到板材内部,故而施胶量越大板材的2hTS越小。其他物理性能都呈现上升趋势,当施胶量从10%增加到14%时,弹性模量提高14%,内结合强度提高37%。原因可能是随着施胶量的增加,复合板材中木纤维和玉米秸秆皮碎料之间的胶接点增加,界面形成更大数量的化学键,板材胶接性能更加优化,从而导致复合板材的内结合强度和弹性模量等的增加。

表5 施胶量对复合板性能的影响Tab.5 Effect of glue content on performance

2.3.3 热压时间对复合板材性能的影响

热压时间不仅能影响板材的物理力学性能,而且对生产效率会产生影响。见表6,随着热压时间不断地增加,板材的弹性模量和静曲强度呈下降的趋势,静曲强度在热压时间从4.5 min提高到6 min时,下降10%,弹性模量总体下降的趋势并不是太明显。内结合强度呈现先增加后降低的趋势,2 h吸水厚度膨胀率呈增加趋势。在一定范围内,热压时间的增加有助于胶黏剂的良好的固化,也有利于板坯中水分的蒸发,这都会对成板的力学强度性能产生提高作用,但热压时间超出这一范围,结果就会不太理想,表5中当热压时间超过3 min时,可能导致玉米秸秆皮碎料的含糖等化合物的热降解,破坏玉米秸秆皮碎料和木纤维之间形成的化学键,热压时间的增加也可能破坏胶层,从而导致板材24 h吸水厚度膨胀率的增加。当热压时间为3 min时,弹性模量等性能复合《GB/T 11718-1999中密度纤维板》室内型板的物理力学性能指标,从经济性角度考虑,热压时间可定为3 min。

表6 热压时间对复合板性能的影响Tab.6 Effect of hot-pressing time on performance

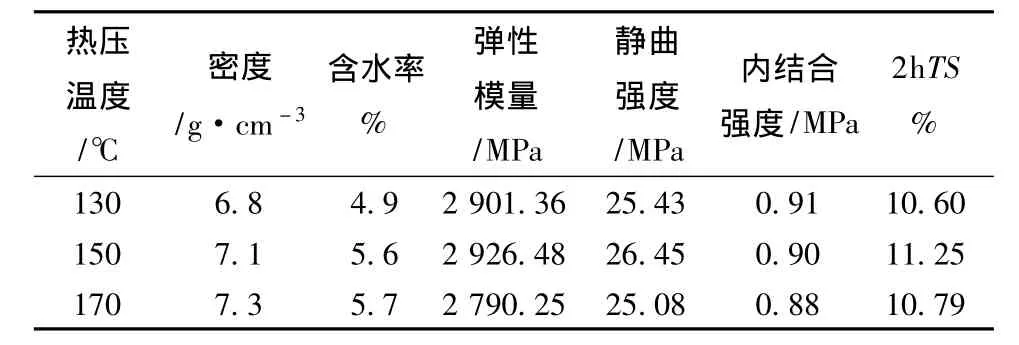

2.3.4 热压温度对复合板材性能的影响

由表7可知,当热压温度从130℃升高到150℃时,弹性模量增加1%,增加幅度很小;静曲强度增加4%,内结合强度几乎不变,2 h吸水厚度膨胀率增加6%,当热压温度从150℃升高到170℃时,弹性模量下降5%,其他的性能都有所降低。从这些数据可以看出,将热压温度设置为150℃时,各项性能指标最好。但从经济性看,当热压温度从130℃提高到150℃,各项性能增加不明显,且当热压温度设置为130℃时,各项性能指标符合《GB/T 11718-1999中密度纤维板》室内型板的物理力学性能指标,故可将板材的热压温度设置为130℃。造成以上结果的原因可能是随着热压温度的上升,胶黏剂固化速度加快,玉米秸秆皮碎料和木纤维能形成较好的胶合作用,但当温度进一步上升时,可能使玉米秸秆碎料的含糖化合物的分解,破坏部分氢键,使板材的力学性能降低。

表7 热压温度对复合板性能的影响Tab.7 Effect of hot-pressing temperature on performance

2.4 复合板外观质量评价

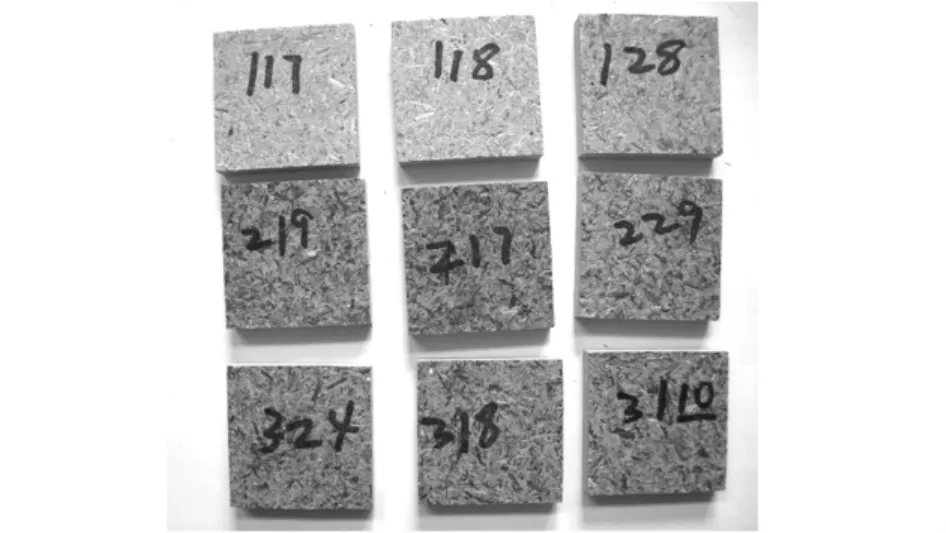

2.4.1 热压温度和热压时间对复合板材外观质量的的影响

玉米秸秆的主要成分是纤维素、半纤维素、木质素、粗蛋白、脂肪和水等,其中戊糖为17%~26%,纤维素为20%~30%,木质素为19%~23%。在分离后,其表皮仍会残留一些糖分,在热压过程中,由于糖的焦化,会对板的外观质量产生一定的影响。如图2所示,在混合比例相同的情况下,由上至下分别是热压温度为130℃、150℃和170℃,可见板的颜色逐渐加深,即为糖炭化造成的结果。在混合比例相同的情况下,由左到右分别是热压时间为3 min、4.5 min和6 min,同样板的颜色逐渐加深,也是由于糖炭化所造成的。因此综上所述,此板的外观质量会随着热压温度的升高、热压时间的增加而略有降低。

图2 复合板材外观质量图 (1)Fig.2 Appearance quality of composite(1)

图3 复合板材外观质量图 (2)Fig.3 Appearance quality of composite(2)

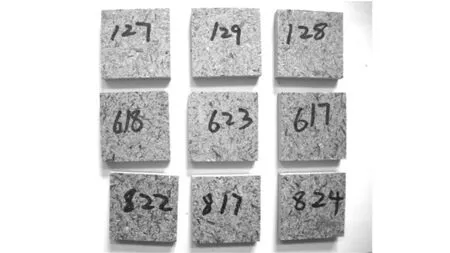

2.4.2 混合比对复合板材外观质量的的影响

玉米秸秆皮碎料与木材纤维的外观有很大的差异,本次实验所使用的玉米秸秆皮碎料多为10~30目,而木材纤维多为60目以上的,所以二者物料的混合比例不同,对于复合板的外观质量有相当的影响,如图3所示,由上到下为木纤维的比例逐渐减少玉米秸秆皮碎料的比例逐渐增加,复合板的外观颜色逐渐加深,可见与正常市场销售的中密度纤维板的外观还是有明显的差别的,因此要探讨在保证复合板材优良性能的同时怎么改善其外观质量,使其和市售的密度板有类似的外观质量,这样更便于消费者接受。

3 单因素实验设计与结果讨论

3.1 单因素实验设计

通过以上的正交试验及结果的研究表明,在本次玉米秸秆皮碎料与木纤维混合制板的实验中,之前预测的多种因素包括混合比、施胶量、热压温度和热压时间都对板的物理性能有影响。虽然热压温度和时间对板材的物理性能影响较为明显,通过以上正交实验结果与国家标准相比较,复合板材的热压温度和热压时间分别为130℃和3 min时,其物理性能可达到国家标准《GB/T 11718-1999中密度纤维板》室内型板材的标准,故出于节能、降低成本的考虑,将生产工艺参数定为:热压温度为130℃,热压时间为3 min

(1)施胶量确定为10%时,混合比 (秸∶木)分别为 2∶8、3∶7、4∶6、5∶5、6∶4。

(2)混合比确定为4∶6时,施胶量分别为7%、8%、9%、10%和11%。

通过对施胶量和混合比更小的区间划分,探索研究既满足产品质量需求,又符合企业生产效益的合理的工艺参数,本次进行10组不同条件的试验,每组实验重复压制两块板材。

3.2 实验结果与讨论

3.2.1 实验数据及统计分析

通过表8数据的统计分析,各性能的标准偏差都在一定的范围内,实验数据的波动较小,各性能指标基本能达到国家标准。

表8 实验数据及统计分析Tab.8 Experimental data and statistical analysis

3.2.2 混合比对复合板材性能的影响

表9 混合比对复合板性能的影响Tab.9 Effect of mix ratio on composite performance

由表9可知,玉米秸秆皮碎料与木纤维的混合比对MOR、MOE、IB有明显的影响,随着混合比中玉米秸秆皮碎料的增加,复合板材的弹性模量、静曲强度和内结合强度都呈现增加趋势,2 h吸水厚度膨胀率呈减小趋势。因此综合以上的分析,建议将玉米秸秆皮碎料与纤维之比定为5∶5或6∶4。这样不仅能在力学强度上能满足规定标准,而且在外观上也比较接近纤维板,可以满足市场的需要。

3.2.3 施胶量对复合板材性能的影响

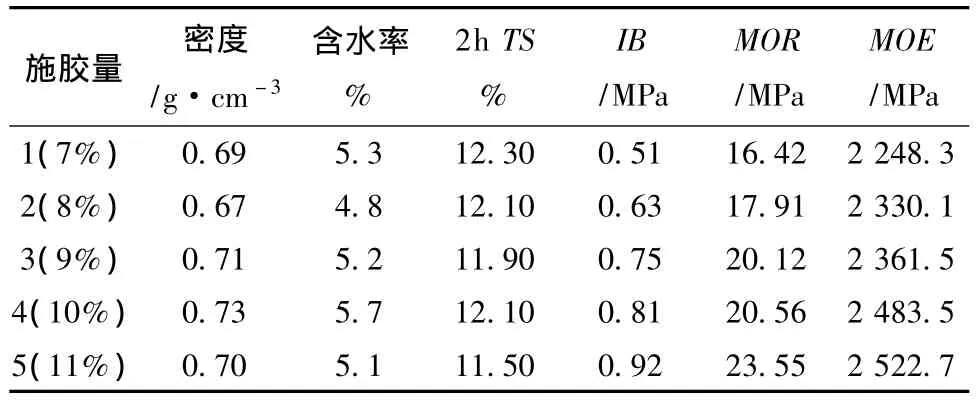

表10 施胶量对复合板性能的影响Tab.10 Effect of glue content on Composite performance

由表10可知,随着施胶量的增加,2hTS逐渐降低,IB、MOR、MOE逐步升高,但是结合实际生产,当施胶量增加时,复合板材的性能更加优化,2 h吸水厚度膨胀率降低,其他力学性能等都增加。故可将板材的施胶量设置为11%。

4 最佳工艺验证试验及甲醛释放量检测

4.1 验证实验

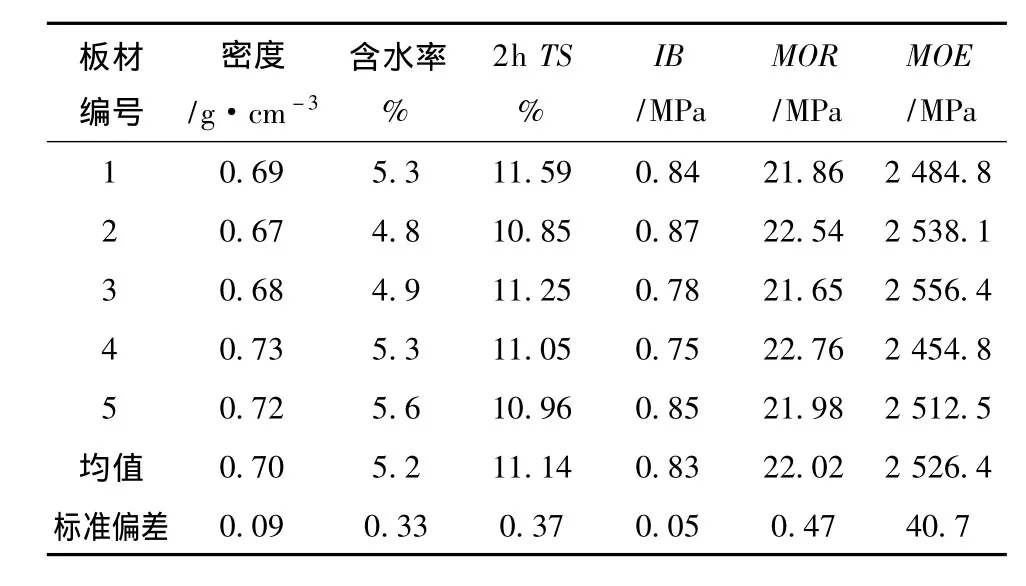

通过正交试验和单因素试验[5],得到最佳工艺条件为:施胶量为11%、热压温度为130℃、热压时间为3 min,玉米秸秆皮碎料与木纤维混合比为5∶5或6∶4。为验证实验最佳工艺条件的准确性和可靠性[6],按照以上条件压制密度约为0.7g/cm3五块板材。其物理力学性能见表11。

表11 验证试验中板材的物理力学性能Tab.11 Physical performance of composite at verification test

由表11可知,板材的物理性能可满足《GB/T 11718-1999中密度纤维板》室内型板的物理力学性能指标,各性能指标的波动在一定范围内,板材的性能稳定性较好。

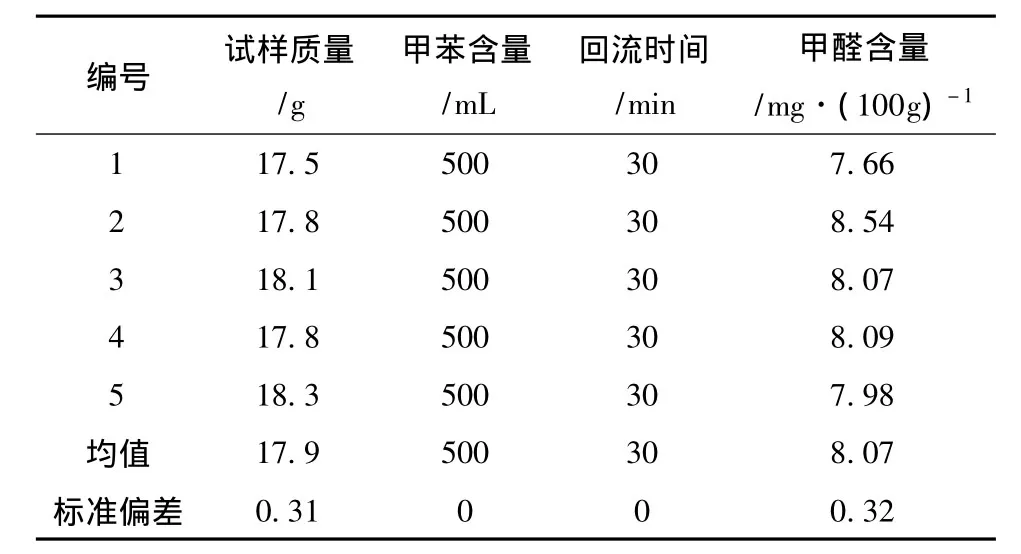

4.2 最佳工艺压制板材甲醛释放量的检测

用穿孔萃取法[7-8]对验证试验中的5块板材取样进行检测,其结果见表12。

表12 甲醛释放量指标Tab.12 Formaldehyde release indicators

由表12可知,最佳工艺验证试验中所压板材的甲醛释放量可满足《GB18580-2001室内装饰装修材料人造板及其制品中甲醛释放限量》的要求,板材可达到E1级的要求。

5 结论

本实验采用了纤维板的工艺,对正交试验结果进行分析与讨论,通过对复合板的外观质量影响因素做出评定外,还对复合板的物理力学性能进行测试,得出在一定范围内的增加施胶量、提高热压温度、增加热压时间都会提高复合板的物理力学性能,这对于提高产品质量和产量都有一定的指导作用。在分析正交实验的基础上进一步做了单因素实验。分析讨论可得出本次试验既经济又满足国标的工艺条件为施胶量11%、热压温度为130℃、热压时间为3 min,玉米秸秆皮碎料与木纤维混合比为5∶5 或 6∶4。

】

[1]高金贵,周定国,张 洋,等.秸杆人造板切碎机性能的试验研究[J].林业机械与木工设备,2005,33(8):28 -29.

[2]刘 玲,刘长江.农作物秸秆的利用现状及发展前景[J].林产工业,2008,6(2):1 -2.

[3]姚 飞,周定国.稻草一木纤维复合材料制造工艺研究[J].林产工业,2005,32(2):21 -25.

[4]韩 健,吴彩东.竹木碎料/纤维复合板相关生产工艺的研究[J].林产工业,2010,37(5):17 -20.

[5]杨中平,杨林青,郭康权,等.玉米秸秆外皮碎料板制板工艺的初步研究[J].西北林学院学报,1995,10(3):2.

[6]赵 奇.秸杆人造板生产线设计及生产中注意的几个问题[J].林业机械与木工设备,2001,29(10):27-28.

[7]邰文峰,李 威.穿孔萃取法测试人造板中甲醛释放量影响因素分析[J].中国人造板,2009(9):20 -22.

[8]徐凯宏,周定国.秸杆瓦热挤压设备自动控制系统的设计[J].森林工程,2006,22(5):16 -18.[J].Monthly Weather