青海桥头镇供水工程四通无梁岔管设计

杨兴义,刘 宇,陈亚琴

(中国水电顾问集团成都勘测设计研究院,四川成都 610072)

1 前 言

桥头镇供水工程位于青海省西宁市大通县宝库乡与新庄乡境内的黑泉水库下游宝库峡中。桥头镇供水工程作为黑泉水库的延伸工程,与西宁市第七水厂联接,在不影响水库给第七水厂供水的基础上,为了充分利用水能,以供水效益最佳为目标,工程应尽可能多发电。桥头镇供水工程电站总装机规模15MW,共3台机组,单机容量5MW。

引水系统采用一管三机供水方式,明压力钢管末端接一四通钢岔管,由岔管通过三条支管分别向三台水轮机供水。主管管径2.5m,三条支管管径均为1.4m,分岔角为120°(两支管分岔角为60°)。四通岔管水平布置并埋设在镇墩中。

2 基本资料

根据本工程钢岔管的实际情况,岔管采用Q345R钢,查有关资料和SL281-2003《水电站压力钢管设计规范》,钢材允许应力按基本荷载和特殊荷载,并考虑焊接残余应力的影响,取焊缝系数φ=0.95,取σs=325MPa,得到钢材允许应力(见表1)。分岔管处最大设计内水压力为150m(含水击压力)。

表1 钢材允许应力 MPa

对分岔管进行两个工况的计算:

(1)正常运行工况。正常发电,运行时机组因故紧急关机情况,荷载组合为:内水压力(含水击压力)——基本荷载组合。

(2)水压试验工况。荷载组合为:最大内水压力(含水击压力)的1.25倍+闷头压力——特殊荷载组合。

3 四通无梁钢岔管三维有限元分析

3.1 计算模型

模型计算范围的确定按不影响钢岔管单元应力、应变分布和满足足够的精度要求考虑。按规范规定,模型在主管和支管端部取固端全约束,为了减小约束端的局部应力影响,主、支管段轴线长度从公切球球心向上、下游分别取最大公切球直径的1.5倍左右,为4.5m。钢岔管网格剖分全部采用ANSYS中四节点板壳单元。由于管径较小,直管或锥管段沿圆周划分成32等份。

有限元模型建立在笛卡尔直角坐标系坐标(X,Y,Z)下,X轴水平,指向上游为正;Y轴铅直向上为正;Z轴水平向左(面向下游)为正,坐标系成右手螺旋,坐标原点位于主锥管与支锥管公切球球心处。钢岔管运行工况计算网格见图1。

3.2 计算方案

按照规范解析法初步确定钢岔管的管壁厚度和体形后,采用有限元法对解析法确定的岔管体形和管壁厚度进行复核。然后在此基础上,对钢岔管的管壁厚度进行优化计算,最终得到满足钢材允许应力的管壁厚度。相应的计算方案列于表2。

3.3 成果分析

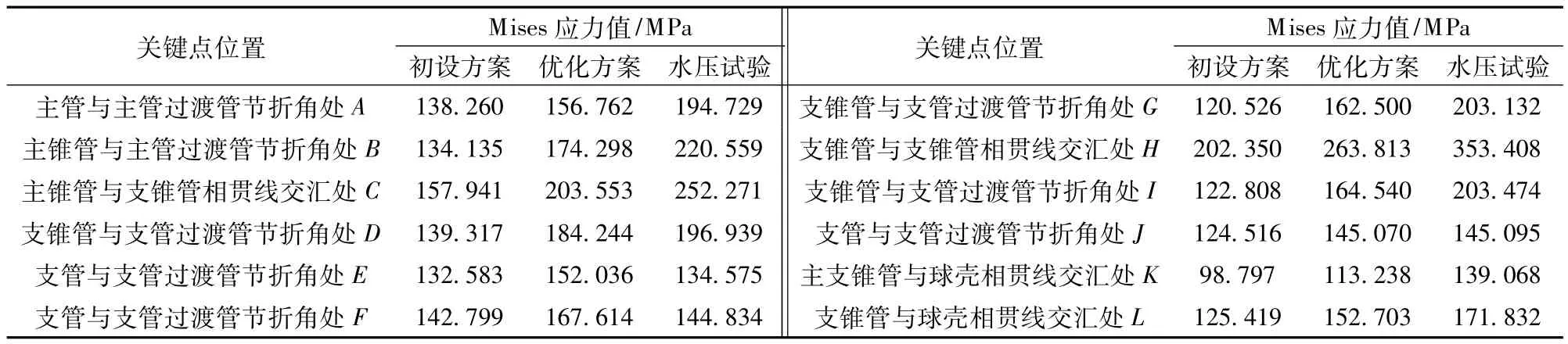

根据计算结果,将图2所示各关键点的Mises应力值列于表3。

表2 岔管计算方案及有关参数

图1 岔管运行工况有限元网格

图2 岔管关键点位置示意

表3 钢岔管管壳关键点Mises应力值

在初设方案的基础上,将钢岔管最大管壳厚度减为20mm,管壳应力已经很接近钢材的允许应力,个别点应力值甚至超出了钢材的允许应力。从表3可以看出,优化后的钢岔管管壳部分最大Mises应力达263.8MPa,出现在支锥管B和支锥管C的母线转折处,超出了钢材的允许应力(局部膜应力区为247MPa)17MPa左右。根据规范规定,当采用有限元法计算峰值应力时,其允许应力取值可以适当提高。结合本工程的实际和上述规定,本工程岔管壁厚采用20mm可以满足结构强度的要求。

在管端施加闷头,对钢岔管进行水压试验工况的计算,试验水压力为1.75MPa(1.4MPa的1.25倍)。从表3可以看出,在水压试验工况下,钢岔管管壳部分最大Mises应力达353.4MPa,也出现在支锥管B和支锥管C的母线转折处钝角区,已经超过了特殊荷载组合工况下钢岔管的钢材允许应力(局部应力区为309MPa),也超过了钢材的屈服强度325MPa,说明优化后的管壁厚度要满足水压试验压力1.75MPa的要求仍有一定困难。试验时可适当降低水压试验压力,确保结构安全。

4 锥壳片取代球壳片方案

4.1 锥壳片构造设计

从三维有限元计算分析可以看出,无梁岔管球壳部位受力比较均匀,如果单从受力条件看,应该首选球壳。但对于体形尺寸比较大的无梁岔管,其球壳片的制作需要专用的模具,制作工艺复杂、难度大。为了解决以上难以克服的问题,本工程采用了无球壳片异形无梁岔管结构,用锥壳片替代了无梁岔管的球壳片。

该种结构形式岔管的锥壳片构造设计原理见图3。图中A'A为主锥管腰线,B'B为支锥管腰线,O为主支锥管轴心线的交汇点,即主支管相交的最大公切球球心,A、B分别为最大公切球(半径R0)同主支锥管的切点,AC、BD分别为顺主、支锥管渐扩方向设置的锥壳片。图中各参数有如下关系:

式中 αi——沿主管方向锥壳片半锥顶角;

αsi——沿支管方向锥壳片半锥顶角;

Δi——锥管(壳)之间的母线折角;

Li——第i组锥壳体腰线节距。

图3 锥壳片同锥管节几何关系示意

结合锥壳体折角大小Δi,锥壳体焊缝最小间距的要求,拟定出合适的整个岔管锥壳片组合的组数。同主管锥管直接相接的锥壳体,组成第1组锥壳片,依此为第2组…第i组。每一组锥壳片的公切球球心与岔管的最大公球球心重合,同一组锥壳片内,以及每一锥壳片同其相邻的上、下锥壳片之间,都符合公切球几何关系,所以每一块锥壳片与其上下左右锥壳片之间的相交线都为平面曲线。

从式(3)可见,同一组锥壳片与其相邻的上一组或下一组锥壳片的母线折角相同。随着锥壳片组数的递增,各组锥壳片的公切球半径逐渐减小,主锥管同各支锥管轴线方向上的锥壳片的半锥顶角在不断减小的过程中互相趋近。在最后一组锥壳片交汇部位,为避免焊缝集中,用一斜板封顶,这样,就在岔管中心部位的顶(底)构造了一个近似球面的锥壳片组合曲面。显然,岔管体形越大,可以构造出符合焊缝间距要求的锥壳片组数愈多,锥壳片之间的联接折角越小,曲面体的受力情况与球壳面越接近。

表4 锥壳片有关参数

图4为本工程采用锥壳片取代球壳片后的四通钢岔管体形,顶(底)部的曲面分别由2组共8块锥壳片和一块封顶板组成,所有锥壳片之间的折角均等于13°。具体参数列于表4。

4.2 应力分析

图4 锥壳片取代球壳片示意

据表4设计的锥壳片体形尺寸和表2基本管节厚度参数,采用有限元法对锥壳片取代球壳片方案进行应力分析(见图5、6)。从图5可见,膜应力区管壳应力已接近钢材的允许应力,管壳部分最大Mises应力达287MPa左右,出现在支锥管B和支锥管C的母线转折处,超过了明钢岔管的钢材允许应力(局部膜应力区为247MPa)40MPa。说明当岔管锥管壁厚采用20mm、锥壳片厚度采用22mm时,材料强度已不满足明钢岔管的受力要求。但本工程钢岔管埋设于3号镇墩中,并不完全暴露在空气里,按明管设计本身安全系数就有一定富裕。如考虑外包混凝土及敷设的钢筋共同承担内水压力,管壳应力集中可得到很大的改善。根据规范规定,其允许应力取值可以适当提高。本工程岔管锥管壁厚采用20mm、锥壳片厚度采用22mm,是可以满足结构受力要求的。

5 结 语

图5 锥壳片方案管壳Mises应力(MPa)

图6 锥壳片转折处Mises应力(MPa)

本文针对桥头镇供水工程电站的具体情况,采用三维有限元对四通无梁明钢岔管的应力进行了计算分析。经过多种结构方案和计算工况的比较,推荐采用的异型无梁岔管应力状态良好,满足结构强度的要求。鉴于异型无梁岔管对水流流态的影响较大,为减小水头损失,应设导流板。工程实际应用表明,异型无梁岔管施工工艺简便、造价低、安全可靠。

[1]伍鹤皋,等.大直径无梁三分岔管结构研究[J].水利学报,1999(4).

[2]SL281-2003《水电站压力钢管设计规范》[S].北京:中国水利水电出版社,2003.

[3]李永祖.无球壳片异型无梁岔管的设计与应用[J].水力发电,1997(4).

[4]孙君实.关于无梁岔管的设计问题[J].水利学报,1982(11).

[5]杨兴义,等.水电站无梁钢岔管CAD系统的研究与开发[J].武汉大学学报,2006(4).

[6]杨兴义,等.无梁岔管计算机辅助设计[J].中国农村水利水电,2005(11).