数控装备维修的综合实践项目

丁文政, 王 娟, 汪木兰, 侯军明

(1.南京工程学院先进制造技术工程中心,江苏南京211167;2.江苏经贸职业技术学院信息技术学院,江苏南京211168)

0 引言

随着我国制造业的快速发展,制造装备的数量急剧增多,尤其是数控装备的应用大幅增加,仅2010年上半年,全国数控机床的增量就达到了9.5万台[1]。设备的使用不可避免地会产生故障,而高水平的维修工程师能快速检修设备,有效缩短故障时间,并提升设备使用寿命[2-3]。由于数控装备的复杂性和精密性,传统的维修技术人员已经不能胜任先进数控装备检测维修工作的需求,迫切需要培养一批掌握现代数控装备原理和检修技术的应用型高层次人才[4]。为此,学院本着工程教育回归工程的教育理念[5],在实施“卓越工程师培养计划”的过程中,大力改革“机械设计制造及自动化”专业的实践教学内容[6],基于CDIO的工程教育理念和项目为载体的工程训练体系[7-8],建设了数控装备维修综合实践项目教学环节,着力加强学生数控装备检测维修工程能力的培养。

1 综合实践项目体系

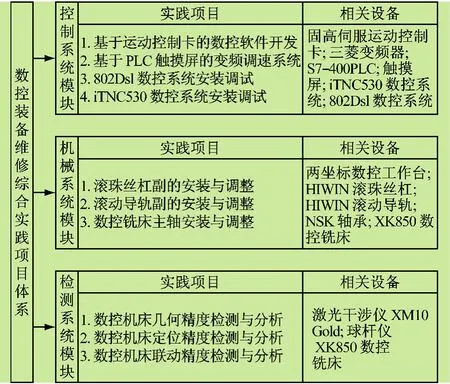

实践项目的设计以数控装备的典型代表数控机床为背景。通过对南京地区多家大型数控机床生产和使用企业的调研和分析,提出了“面向工程,夯实原理,机电结合,功能和精度并重”的数控装备维修综合实践项目建设思路。在全面梳理理论知识与工程应用关系的基础上,横向从控制系统、机械系统、检测系统三个方面设计综合实践子项目,如图1所示。每个子项目需要2或3人的小组共同完成。学生在项目选择时,按照主轴系统和进给系统两条纵向主线选择每个模块内的子项目。每个小组需要完成从故障检测分析到控制系统检修、机械系统检修等多个环节,最后完成机床功能和精度恢复的工程任务。该综合实践项目改变以演示和验证为主的传统实践教学形式,提高了学生的工程应用能力[9],目前正被建设成开放式实践课程,可供全校机械类、自动控制类所有专业学生选择。

图1 综合实践项目体系结构图

2 控制系统模块项目设计

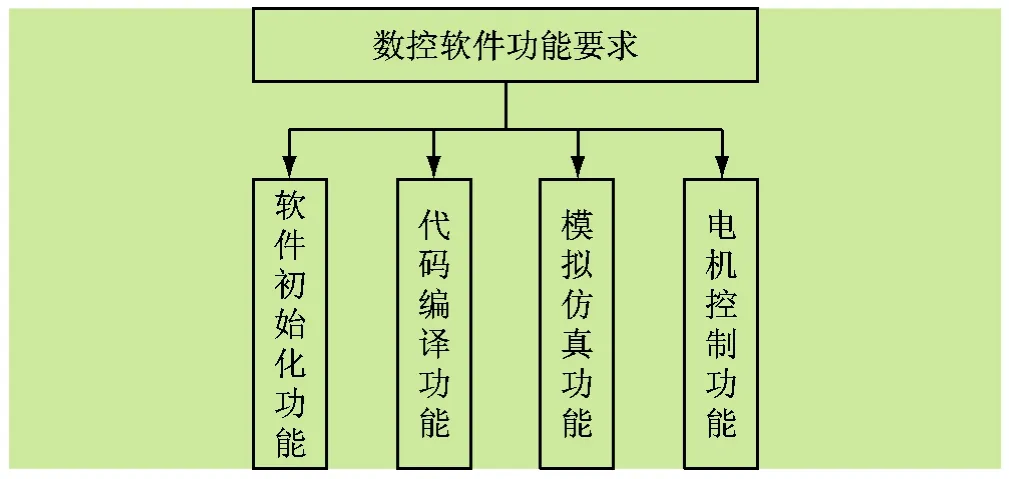

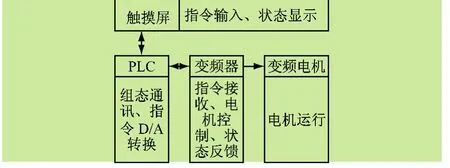

工业现场应用的数控系统众多,要学生通过实践项目了解掌握每一种系统是不现实的,而且目前的商用数控系统都是封闭式的,学生无法了解数控系统内部的工作原理,对于很多故障很难从源头上理解透彻[10]。因此设计控制系统模块子项目时,在数控原理层面设计了“基于运动控制卡的数控软件开发”和“基于PLC和触摸屏的变频调速系统开发”两个子项目。两个项目的功能要求分别如图2、3所示。通过这两个子项目使学生切实掌握伺服进给系统和变频主轴系统的控制原理,从而对商用数控系统的故障检修能触类旁通。

图2 数控软件功能要求图

图3 变频调速系统功能要求图

另外,针对商用数控系统,设计了普通型的西门子802Dsl数控系统的安装调试,高档型的海德汉iTNC530数控系统的安装调试两个子项目,主要涉及数控系统功能故障诊断和参数设置,让学生了解工业现场典型故障的分析和处理。

3 机械系统模块项目设计

数控机床的性能很大程度上取决于机械部件尤其是关键功能部件,如滚珠丝杠、滚动导轨、精密主轴等[11]。相应地,数控机床的故障,也需要从这几个方面分析原因,这些关键功能部件都是标准件,维修工程人员重点要从安装和调整方面来检修机械系统。为此,分别设计了“滚珠丝杠副的安装与调整”、“滚动导轨副的安装与调整”、“数控铣床主轴的安装与调整”三个子项目。

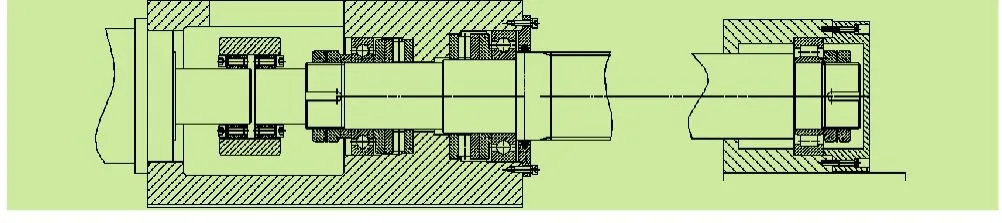

(1)滚珠丝杠副的安装与调整。该项目设计从滚珠丝杠支承方式多样性的角度考虑,要求按照图4所示的一端固定,一端支承的方式安装滚珠丝杠。要求检测并调整前后轴承座轴承孔的同轴度,检测并调整前后轴承座与导轨的平行度,进行轴承的安装与调整,以及滚珠丝杠的预拉伸。

图4 滚珠丝杠装配图

(2)滚动导轨副的安装与调整。滚动导轨副的安装种类很多,几乎能满足任何结构的需求。安装时主要要求调整滚动导轨副水平方向和垂直方向的安装误差。因为安装误差过大,将形成滑块撬力,引起滚动体和滚道之间接触角的变化,增大摩擦力,降低寿命,并使刚性降低,进而影响滚动导轨副的运动精度和性能保持性[12]。

(3)数控铣床主轴安装与调整。主轴安装项目的主要内容是主轴轴承的安装与调整,主轴轴承对主轴的刚度和旋转精度有着非常重要的影响。通过该项目实践,要求学生了解主轴刚度与轴承类型和配置形式之间的关系,掌握旋转精度与安装中轴承间隙调整之间的关系[13]。

4 检测系统模块项目设计

数控机床长期运行和磨损,机床精度会下降,造成被加工零件精度不达标,这就需要维修工程人员对机床进行检测分析,进而恢复精度。按照国标中机床检验通则(GB/T17421-2000)的规定,数控机床的精度检验分成几何精度检验、定位精度检验、加工精度检验三个方面[14]。考虑到实际加工在项目教学中的可操作性,项目设计时以联动精度检验代替加工精度检验。该模块以数控铣床为对象,设计以下三个项目。

(1)数控机床几何精度检测与分析。几何精度检测主要包括3个坐标轴的直线度,3个坐标轴中两两之间的垂直度,坐标轴运动的俯仰和偏摆误差,工作台面的平面度,主轴轴线与Z轴轴线之间的平行度几个方面[15],并从装配的角度分析引起误差的原因。该项目要求学生掌握激光干涉仪的使用,检测系统结构如图5所示。

图5 几何精度检测系统结构图

(2)数控机床定位精度检测与分析。定位精度是数控机床机电精度的综合反映,取决于数控系统和机械传动误差。该项目设计要求学生能用激光干涉仪按照GB/T17421.2-2000的标准检测数控铣床各坐标轴的定位精度,并分析影响定位精度的原因,找出相应的解决方案。

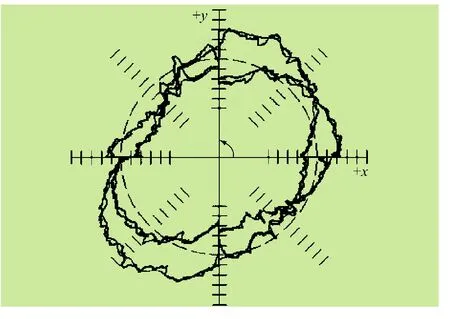

(3)数控机床联动精度检测与分析。多轴联动精度是影响数控机床加工精度的重要方面,是几何精度、定位精度、伺服参数的综合反映[16]。对联动精度检测并分析找出数控机床的故障点,是对数控机床维修工程人员的高层次要求,该项目要求学生学习掌握球杆仪的使用,并能分析典型现象的误差源。图6是学生对XK850数控铣床xy坐标联动精度的检测结果。

图6 基于球杆仪的联动精度检测结果

5 结语

该综合实践项目建设自2010年启动以来,机械设计制造及自动化专业2007、2008级数控加工与维修方向共80名学生陆续进行了综合实践项目的试点。通过综合项目训练,学生经历了数控机床检测维修过程中所涉及到的各个环节,包括精度检测,故障原因分析,控制系统检修,机械系统检修等;夯实了理论基础,包括数控原理,精度分析理论等;掌握了多项先进技能,包括软件编程,激光干涉仪使用,球杆仪使用等;从而全方位地锻炼了学生的工程能力,增强了学生的就业竞争力。多名学生进入企业从事设备维护工作并很快获得了用人单位的肯定,还有1名学生以综合实践项目为背景的本科毕业设计获得了江苏省优秀毕业设计。良好的教学效果,使得该项目受到了机械类、自动控制类多个专业方向学生的青睐。

[1] 中国机械工业年鉴编辑委员会.中国机床工具工业年鉴2011[M].北京:机械工业出版社,2011.

[2] 游明琳,丁 旭.提高数控机床维修质量的途径[J].现代制造技术与装备,2010(1):44-45.

[3] 闫 涛,巴国召,林允森,等.数控仿真系统在装备维修人才教学中的应用[J].陕西教育(高教版),2010(1):127.

[4] Wang M L,Zhou M H,Feng S X,et al.Serial project teaching method in the excellent engineer education of advanced manufacturing technology[C]//2011 2nd International Conference on Management Science and Engineering,MSE,2011(6):366-372.

[5] 甘俊英,赵婷婷.工程实践项目:回归工程之本义[J].高等工程教育研究,2006(6):84-88.

[6] 汪木兰,周明虎,张艳丽.“卓越工程师教育培养计划”中系列化探究式项目教学的设计原则[J].中国现代教育装备,2011(23):9-12.

[7] 杨 辉,万海鑫,张宣升,等.基于CDIO模式的数控机床维修教学实践[J].重庆科技学院学报(社会科学版),2011(2):184-185.

[8] 张树国,王家宣,刘 超.以项目为载体的工程训练教学模式的探索与实践[J].实验室研究与探索,2012,31(7):307-310.

[9] 蔡晓君,窦艳涛,刘湘晨,等.以工程能力培养为核心,构建多元化实践教学体系[J].实验室研究与探索,2010,29(11):87-89.

[10] 汪木兰.数控原理与系统[M].北京:机械工业出版社,2008.

[11] 成大先.机械设计手册[M].北京:化学工业出版社,2002.

[12] 杨艳国,王爱荣.滚动直线导轨副的安装技术研究[J].金属加工,2010(18):57-59.

[13] 李 楠,姜韶峰.精密机床主轴轴承的安装方法分析[J].轴承,2005(11):1-3.

[14] 国家质量技术监督局.机床检验通则[S].GB/T17421-2000.

[15] 李 瑜,崔志恒.基于激光干涉仪的机床精度检测及误差补偿创新实验设计[J].实验技术与管理,2012,29(3):49-51.

[16] 徐秀玲,王红亮.提高五轴数控机床联动精度补偿方法研究[J].机械设计与制造,2012(4):179-181.