虚拟可重组制造系统仿真优化模块开发

闫纪红, 张奋扬

(哈尔滨工业大学机电工程学院工业工程系,黑龙江哈尔滨150001)

0 引言

可重组制造系统是指为响应市场不规则需求的突然变化,具有能通过快速变换结构和软硬件组元来调整系统的生产能力和功能而设计面向零件族的制造系统[1]。目前,对可持续制造系统的研究已将涉及设备层、车间层建模以及整个系统关键技术等各个方面[1-5]。然而,考虑到可重构系统的搭建复杂、设备昂贵,实际优化过程费用大、耗时长,且容易造成生产延迟、交货期滞后等不利影响,本文建立一个基于通用软件——LabVIEW的实验仿真和控制平台,选取一个实际的可重组柔性制造系统(Flexible Manufacturing System;FMS)为参考背景,对研究的可重组制造系统建立仿真模型。同时,通过LabVIEW的数据采集和分析功能进行加工时间参数的采集,建立混合仿真模型。最后,应用粒子群优化算法对可重组制造系统的作业调度问题进行优化,根据优化的结果对系统进行重组,并对重组结果进行验证,在节约资金和时间以及不影响生产的前提下,达到系统优化,加快制造系统投入生产。

1 基于LabVIEW的可重组FMS仿真模块

1.1 可重组FMS概况

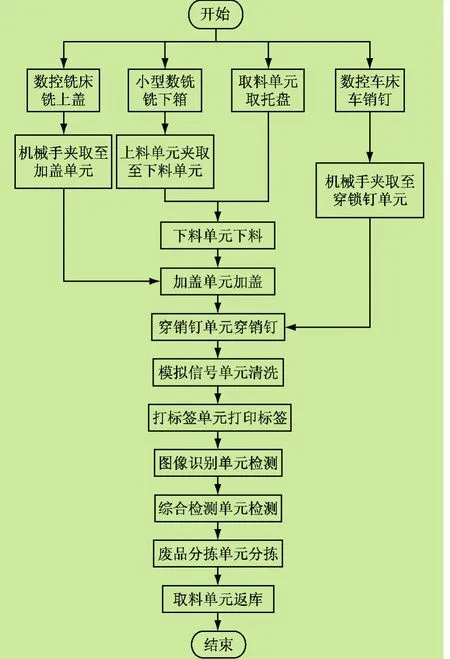

本文选取的柔性制造系统的组成及布局如图1所示。

图1 FMS系统

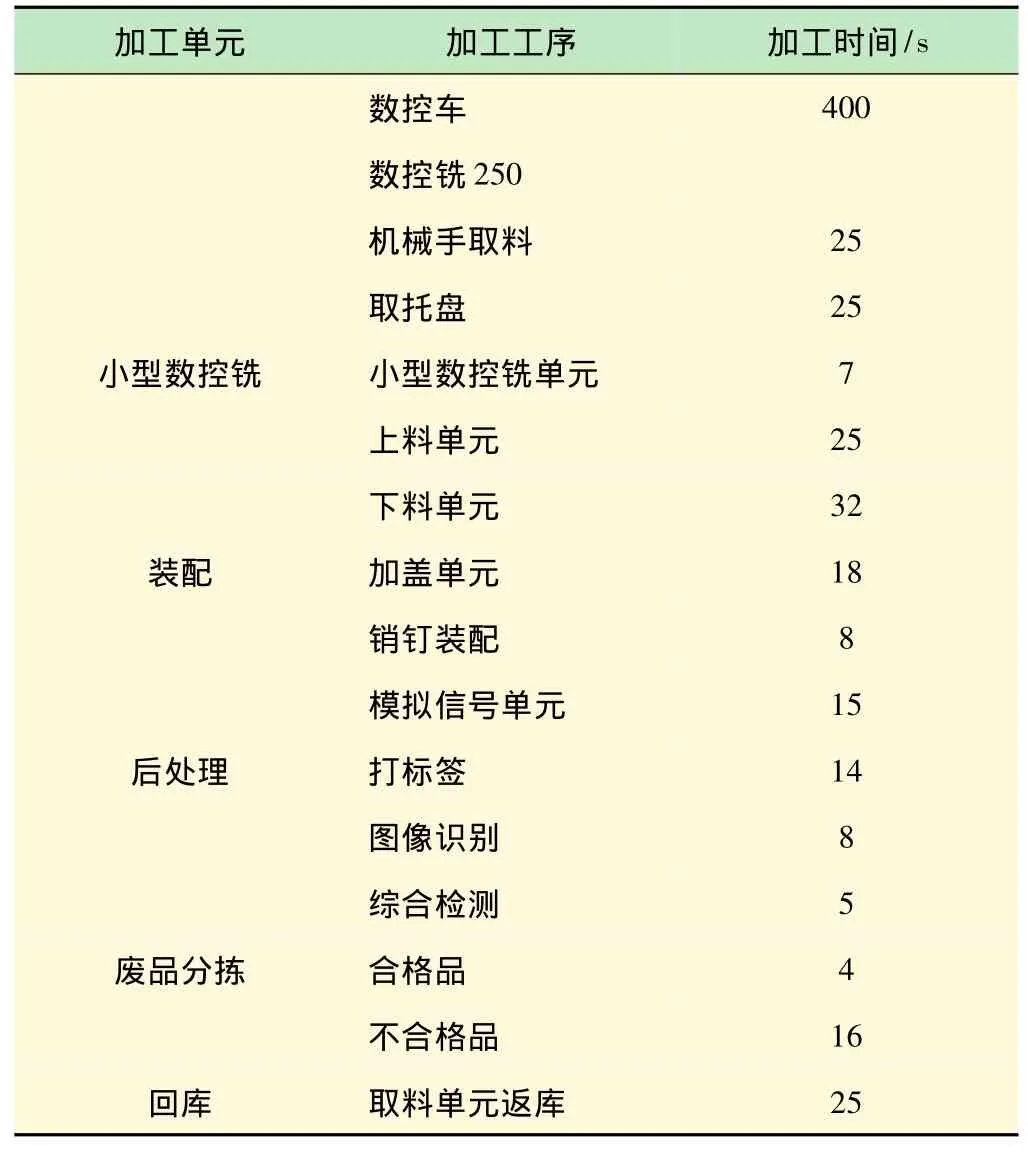

该系统是由数控加工设备、物料运储装置和计算机控制系统等组成的自动化制造系统,主要由两部分组成:加工单元和装配线。加工单元中主要由数控车床、数控铣床、激光雕刻机、搬运和机械手组成,对产品的零部件进行加工。装配线则实现装配、清洗和质检等工序。整个制造系统的生产流程图如图2所示。系统中各个单元的加工时间参数如表1所示。

1.2 可重组制造系统仿真模型建立

在LabVIEW中对生产系统进行建模仿真,主要有下列几个步骤:

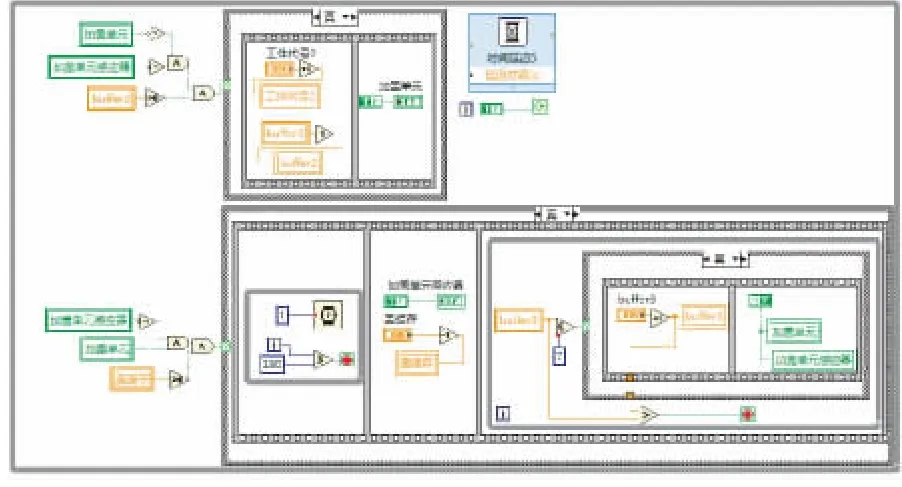

(1)界面设计。根据实际生产系统的设备布局情况,在LabVIEW的前界面中对模型的界面进行设计。加工单元主要是由数控车床、数控铣床和机械手组成,而装配线中依据实际生产线的工艺生产流程和布局。界面设计的结果如图3所示。

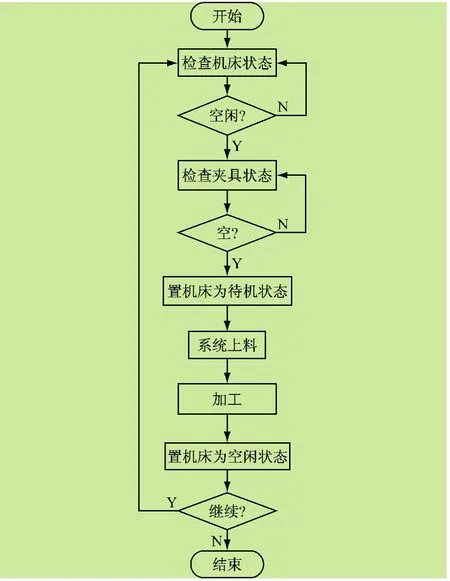

(2)设备建模。根据设备的基本工作流程和模式,建立设备模型。分析设备加工状态,工作的流程图如图4所示。根据设备的加工流程分析,进行设备的模型及后台程序框图设计,为下一步建立设备之间的连接做准备。

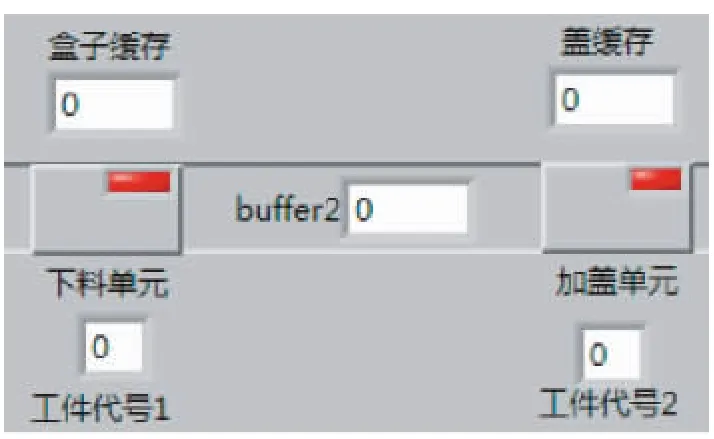

(3)建立设备之间的连接。在工序与工序、设备与设备之间,通过加工工艺的紧前工序分析,设计机床之间连接的逻辑关系,建立设备连接,从而实现整条生产线的连通。设备之间的模型和程序框图设计如图5、6 所示。

(4)参数设定。依据表1中收集的加工时间参数,设置相应的加工时间,以对生产线的生产制造过程进行仿真。

图2 小箱体产品生产流程图

表1 加工时间参数表

(5)数据通讯模块开发。通过开发Access与LabVIEW的数据通讯模块,将加工时间参数录入到Access表中进行链接。在Access中通过建立一个用来存储加工时间参数的数据库MTime.mdb文件和MTime_link.udl文件,对udl文件进行提供程序以及数据源的选择和设置。在此基础上,通过LabVIEW软件的LabSQL ADO functions工具包对数据库连接程序进行编写,从而实现数据的集中管理和存储。

图3 仿真模型界面图

图4 机床工作流程图

图5 设备连接界面图

图6 设备连接后面板框图

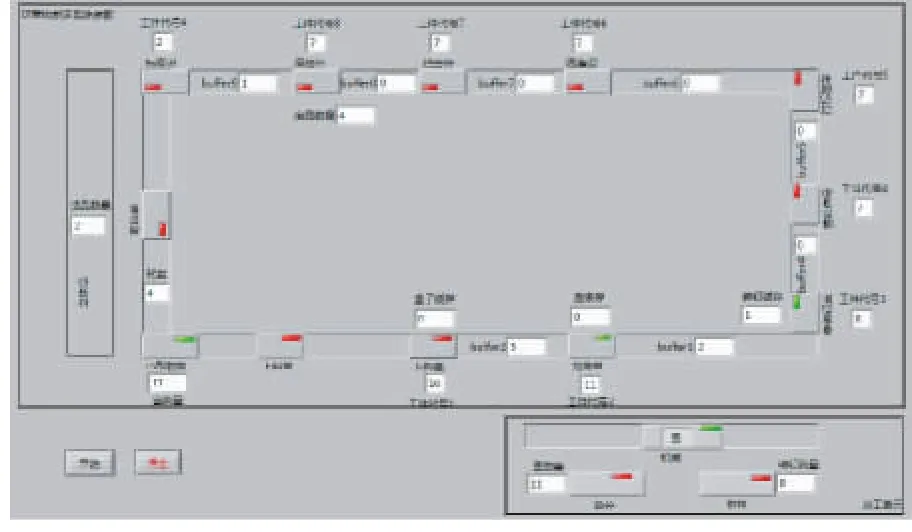

(6)程序运行及仿真结果分析。通过设备的建模以及设备之间的连接,建立了整条生产线的仿真模型,完成程序的编辑之后,运行程序,得到程序运行的结果如图7所示。指示灯为绿说明设备正在工作。红为空闲。

图7 程序运行结果图

2 开发可重组FMS混合仿真模块

目前,物理仿真和数学仿真得到了广泛的应用[6]。但是对于复杂的制造系统传统的仿真模型不能很好地体现系统的实际情况。为此,近年来许多学者提出了混合仿真技术的研究和应用[6-8]。本文进一步建立可重组FMS的混合仿真模型。混合仿真(Hardware-in-the-loop Simulation)是指将仿真实验系统的仿真回路中接入部分系统实物以取代相应的数学模型,并将其与系统实时仿真模型连接成一个系统。

2.1 可重组FMS混合仿真模型结构设计

图8为混合仿真模型的结构图[8]。对于可重组FMS混合仿真模型的建立,实物系统装置选取实际系统的加盖单元,而混合仿真接口采用加盖单元自身安装的传感器,通过PCI板卡搭建的数据采集系统采集传感器的实时数据。将采集到的数据传送给物理系统装置,实现可重组FMS的混合仿真。

2.2 建立可重组FMS混合仿真模型

虚拟仪器(Visual Instrument,VI)能够实现软硬件的无缝连接[9],美国NI公司推出的 LabVIEW是一个高效的图形化程序设计环境,它结合了简单易用的图形化开发环境与强大的快速程序设计[9-10]。本文中为了实现生产系统的混合仿真,在LabVIEW环境下开发一个数据采集模块,实现对数据的实时采集,同时连接到仿真模块当中去,完成从整个数据采集硬件系统的搭建到软件系统的编辑的过程,实现混合仿真的过程。

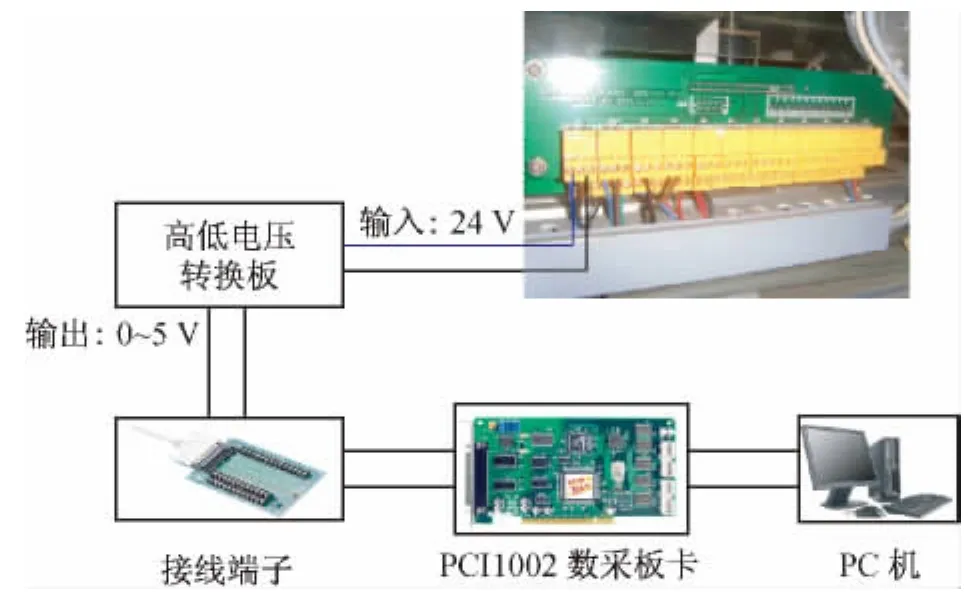

根据混合仿真接口的需求,本文采用泓格PCI-1002数据采集卡。实物图如图9所示。

图9 泓格PCI-1002数据采集板卡实物图

混合仿真接口选取加盖单元上的电感式传感器,实时判断托盘的到达与离开。在FMS生产过程中,PLC接线板供给传感器的电压值为24 V,根据传感器的工作原理,无信号触发时,输出的低电平0 V;有信号触发时,输出高电平24 V电压。

图10为数据采集系统的接线方案示意图,通过传感器引出输出线(黑线)和地线(蓝线)。引出的线连接到自制的信号处理接线板上,将0~24 V的电压,转换为PCI-1002数据采集卡接收的电压范围为0~5 V。通过数据线连接到PCI-1002数采板卡上。然后在PC机上运行数采程序进行数据采集。

图10 数采系统接线方案示意图

建立混合仿真模型的过程主要分为三个步骤:

(1)步骤一。通过PCI-1002板卡测量加盖单元的传感器触发信号。运行程序步骤一的数据采集程序,测量十个工件,结果表中显示,高电平约为4.09 V,低电平约为0 V。

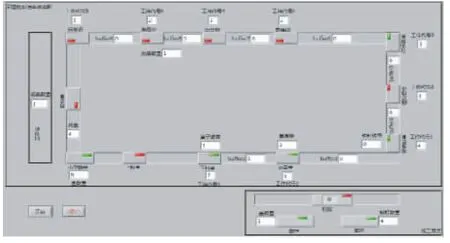

(2)步骤二。在第一步采集到的数据结果的基础上,设置中间值为2V,运行步骤二的数采程序,采集十个工件,记录加盖单元加工时间参数,结果保存到两个表中。运行过程的截面图如图11所示。

图11 加工时间数采程序运行结果图

(3)步骤三。采集到的加盖单元的加工时间参数表之后,通过LabVIEW与Access的数据通讯模块,将加工时间参数与仿真模型连接,实现可重组FMS的混合仿真的过程。运行结果如图12所示。

图12 混合仿真模型运行结果图

3 基于粒子群算法的可重组FMS生产

3.1 可重组FMS调度问题

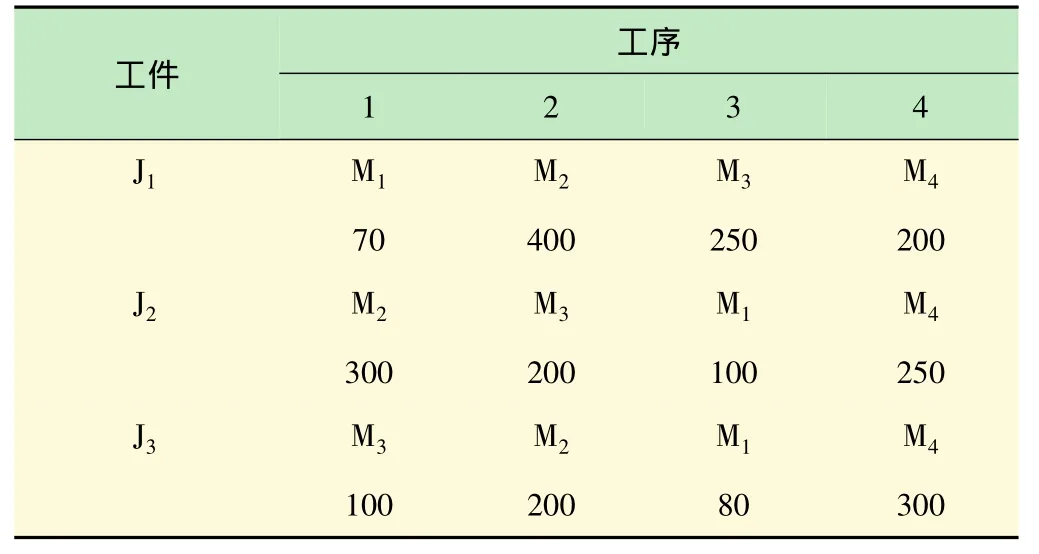

根据可重组FMS的生产情况,表2为三个水晶块的新产品加工任务表。为了指导系统进行重组,本文采用粒子群算法对新产品的调度问题进行优化求解,以优化后的调度结果作为指导系统可重组的决策和依据。

表2 加工任务表

作业调度问题通常还要满足一下约束条件:

(1)一个工件只能在一台机器上加工一次;

(2)同一个工件的加工工序之间有先后约束,必须是一个工件的前一道工序加工完成后,才能加工该工件的下一道工序;

(3)加工工艺表是各个工件加工的依据,必须严格遵守;

(4)工序的加工过程中不允许中断。

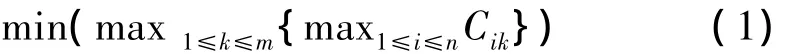

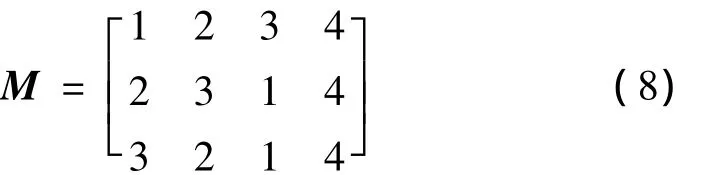

在此基础上,建立作业调度问题的数学模型为:

目标函数

约束条件

其中:

式中:Cjk、Tik分别为工件i在机器k上的完成时间和加工时间;M为一个足够大的整数。式(1)代表调度问题的目标最大完成时间的最小值作为目标函数;式(2)为工件先后加工顺序的约束条件;式(3)是机器加工工件的先后顺序约束。

3.2 粒子群算法

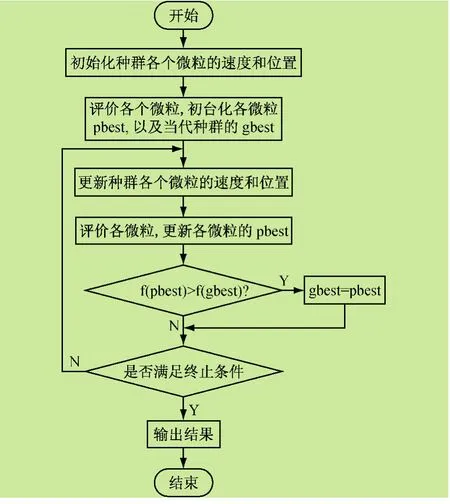

粒子群算法(Particle Swarm Optimization;PSO)是一种基于群体只能的进化类算法,它的思想是模拟鸟群的捕食行为[11-15]。通过不断地更新全局最优与局部最优,从而不断地向最优解靠近[13]。PSO的流程图如图13所示。

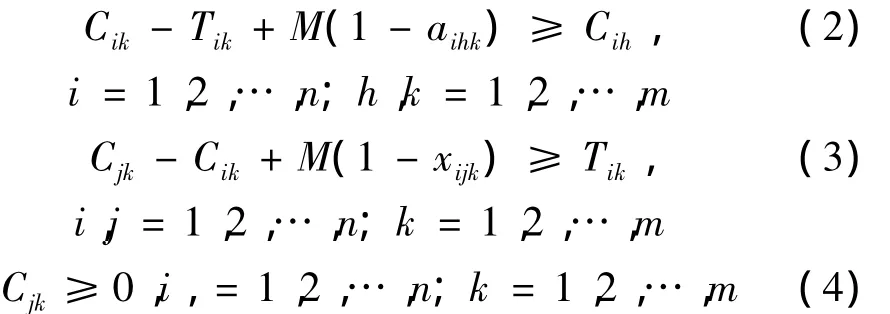

将加工任务表的时间约束与机器约束转化为矩阵表达式。

工序数量约束矩阵:

机器约束矩阵:

图13 PSO流程图

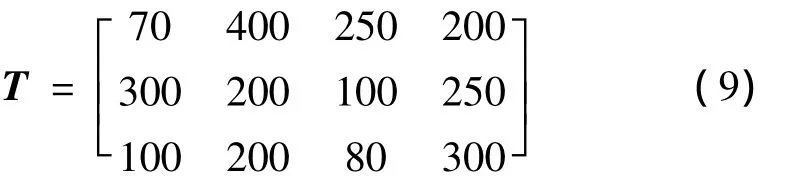

时间约束矩阵:

通过PSO,在上面3个矩阵约束条件下,以目标函数值为最短总加工流程时间对种群进行寻优。

3.3 算法的参数设置

种群大小m:通常种群的大小是问题维数的1.5倍左右。本文中解决的是3工件的调度问题,所以取m=5。

加速因子c1和c2:c1和c2通常等于2,在文献当中也有取其它值的,不过一般取0~4之间的值[14]。在这里,由于粒子进行编码和解码之后,粒子的位置值在更新完之后还会发生取整的变化,使得最优的粒子位置误差越来越大,因此,为了减小误差对速度更新公式的影响,这里取c1=c2=1.5。

粒子速度限制vmax:本文为了防止误差对最终粒子的收敛结果造成影响,取vmax=2xmax。

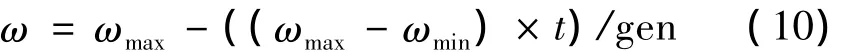

惯性因子ω:按照经验值,ω通常取值为ωmin=0.4至ωmax=0.9之间。为了使得粒子在一开始的时候有较大的探索能力,优化到后面的时候又有较好的开发能力,本文采用线性权重,即:

其中:t为当前迭代次数;gen为总的迭代次数。

3.4 应用PSO求解调度问题

设置完参数之后,根据算法流程图,在Matlab中编写PSO程序,求解调度问题,具体的求解步骤如下:

(1)步骤1。设定粒子种群规模N=5和最大迭代次数gen=100;

(2)步骤2。用随机函数法初始化粒子种群,随机产生粒子的位置Xi和速度Vi;

(3)步骤3。对粒子进行编码,生成有序操作表。

(4)步骤4。对有序操作表进行解码,生成调度方案,根据上文三个约束矩阵,对粒子的适应度值进行计算;

(5)步骤5。由速度和位置更新公式对粒子的速度和位置进行更新;

(6)步骤6。判断当前迭代次数是否达到最大跌打次数,若未达到,则当前迭代次数加一,转步骤3,否则,转步骤7;

(7)步骤7。输出全局最优值所对应的粒子的工序序列以及对应的最短总流程时间,即为最优调度结果。并绘制最优值收敛曲线图与甘特图。

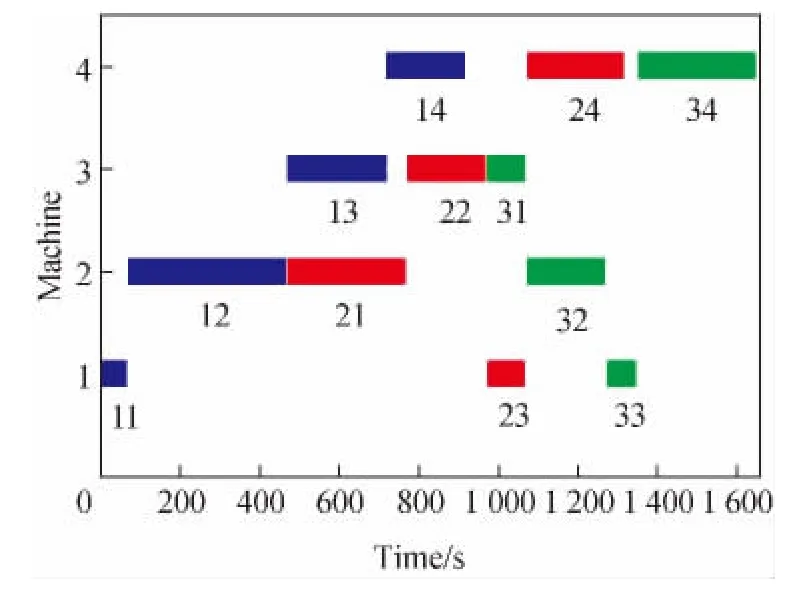

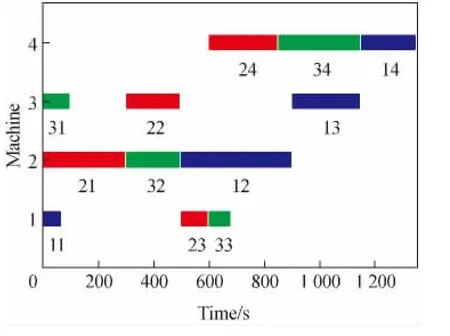

优化前不对工件的工序进行排序,假设从第一个工件依次进行加工,粒子可以表示为p={1;1;1;1;2;2;2;2;3;3;3;3};绘制出甘特图如图14所示。

图14 优化前的甘特图

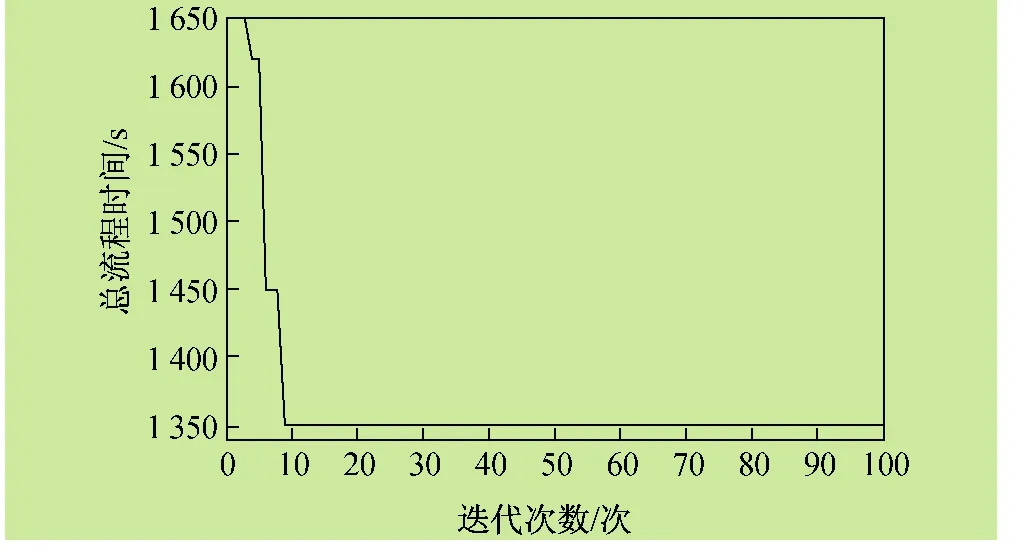

运行PSO程序对作业调度问题进行优化之后,在命令窗口中输出最优的粒子、最短加工总流程时间以及运行时间。并绘制出甘特图和最优值的收敛曲线图。如图15、16所示。

图15 优化后甘特图

从甘特图中可以明显看出,优化后工件的等待时间减少,总流程时间缩短。从收敛曲线图中可以看出,PSO求解作业调度问题时,收敛性较好,收敛速度快,且能得到较好的最优值。

图16 最优解收敛曲线图

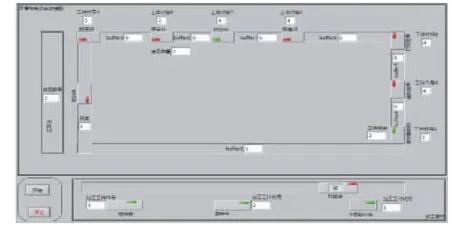

3.5 利用优化调度结果指导FMS进行重组

根据优化的结果,对引进三种新产品的可重组FMS进行重组。从结果可以看出,三个工件的最后一道工序都需要在激光雕刻机上进行加工。因此,将激光雕刻由原来的加工单元的位置移动到流水线上,而对于前三台设备,由于各个工件访问设备的顺序不同,没有先后排序的差别,为此,将三台设备组成加工单元,通过机械手进行工件的搬运。

根据上述的重组方案,在LabVIEW中进行重组后的生产线仿真模型的建立,结果如图17所示。

图17 重组后的系统运行结果图

可重组FMS通过快速变化结构和功能,能很好地适应新产品订单的生产能力需求,这对实际的生产有很好的指导意义。

4 结论

本文以某一实际的可重组的柔性制造系统为背景,应用LabVIEW对系统进行建模和仿真模块的开发,实现对系统的混合仿真模型过程,并进一步利用PSO对可重组的柔性制造系统作业调度问题进行求解,提出基于系统可重组性的优化方案。主要的研究工作和结论如下:

(1)建立了可重组柔性制造系统的物理模型,开发了基于LabVIEW的可重组制造系统仿真模块,验证了仿真模型的正确性。对于进一步对实际系统进行分析、控制和优化具有很好的研究和指导意义。

(2)应用数据采集系统对实际生产线的加盖单元的加工参数进行采集,并通过数据通讯模块,实现了将实时采集到的加工时间参数与仿真模型进行连接,完成对可重组柔性制造系统的混合仿真过程。使得仿真模型更接近于实际,仿真模型的可靠性更高、指导意义更大。

(3)实现了可重组柔性制造系统的作业调度问题的数学描述,并利用PSO对可重组柔性制造系统的作业调度问题进行了优化求解。根据优化调度的结果,提出针对三种新产品的可重组制造系统的重组方案,并在LabVIEW中进行了重组方案验证。对于指导实际生产调度具有很好的参考意义。

[1] 姜晓鹏,王润孝,库祥臣.可重构制造系统研究进展[J].机床与液压,2007 35(4):232-233.

[2] Ahmed M. Deify · Waguih EIMaraghy. Investigating optimal capacity scalability scheduling in a reconfigurable manufacturing system[J].Int JAdv Manuf Technol,2006:557-562.

[3] Bruccoleri M,Zbigniew J,Yoram Koren Y.Operation management in reconfigurable manufacturing systems:Reconfiguration for error handling[J].International Journal of Production Economics,2006.

[4] Reuven Katz.Design principles of reconfigurable machines[J].Int J Adv Manuf Technol,2007:430-439.

[5] 陈友玲,刘文科,严 键.基于RMC的可重构制造系统设备布局优化研究[J].计算机应用研究,2011,28(12):4550-4553.

[6] 张文彬.建筑空调系统混合仿真试验台的开发和应用[D].上海:上海交通大学,2011.

[7] David Writer,Tony Yip.Study on the impacts of wind farms on outgoing line relay protection based on the development of digitalphysical hybrid simulation system for VSCF wind turbine[C]//Proceedings of 2011 International Conference on Advanced Power System Automation and Protection(APAP 2011),2011:699-702.

[8] 付 超,王 丹,王 毅,等.基于NI-PXI的分布式发电数模混合仿真系统[J].电力电子技术,2012,46(2):57-59.

[9] 陈世超.基于虚拟仪器的多路电压测量的设计与实现[J].电子设计与工程,2011,20(8):81-83.

[10] 孙 娜,俞 梅,袁爱进.基于LabVIEW的纯实时仿真方法及应用[J].控制工程,2007(11):635-637.

[11] Mark K L.An Age-based PSO Algorithm for the Design of Virtual Cellular Manufacturing System under a Multi-Period Planning Horizon[C]//Procedings of 12thAsia Pacific Industrial Engineering& Management Systems Conference(APIEMS 2011),2011:822-828.

[12] Nitish Sinha,Priyanka G.Implementation of Binary PSO Based Face Recognition System using Image Preprocessing[C]//The proceedings of 2011 International Conference on Signal,2011:41-45.

[13] 汪定伟,王俊伟,王洪峰,等.智能优化算法[M].北京:高等教育出版社,2007:217-218.

[14] 贾兆红,陈华平,孙耀晖.混合粒子群算法在柔性工作车间调度中的应用[J].系统仿真学报,2007 19(20):4743-4747.

[15] 韩培东,吴宝中,李国喜,等.基于PSO的车间柔性调度计算[J].现代制造工程,2007:61-65.