轴流转桨式水轮机导叶及桨叶的力特性研究

邵国辉,韩秀丽

(哈尔滨大电机研究所,哈尔滨 150040)

轴流转桨式水轮机运行时,绕过导叶进入转轮的水流将在导叶及桨叶上产生一个水作用力和水力矩。为保证机组能够正常调节,要求导水机构接力器和转轮桨叶接力器具有足够的操作力矩,以克服任何工况下导叶和桨叶上的水力矩和摩擦力矩[1]。为了正确确定接力器容量,必须掌握导叶和桨叶在各种工况下的力特性资料。

长期以来,导叶和桨叶的力特性研究采用以水轮机模型试验作为主要手段,测试过程复杂、繁琐,试验周期较长,是一项费时费力的试验项目。随着计算技术的飞速发展,基于N-S方程的CFD数值模拟技术正逐渐成为水轮机设计的主流,使得通过CFD计算来进行力特性的研究成为可能。

本文采用标准的k-ε湍流模型,按定常流动,SIMPLE算法求解雷诺平均的Navier-Stokes方程,运用ANSYS CFX软件对某轴流转桨式水轮机进行数值计算分析,得到了导叶和桨叶的水力学特性,为导水机构接力器和转轮桨叶接力器的设计及强度计算提供了数据依据。

1 计算方法

1.1 理论依据

1.1.1 导叶水力矩的计算

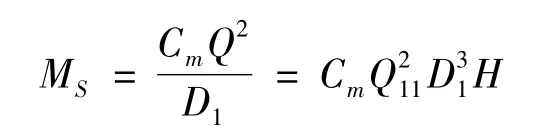

导叶水力矩的计算公式为[2]

式中:MS为导叶水力矩,Nm;Cm为水力矩系数,Ns2/m4;Q为实际流量,m3/s;D1为转轮直径,m;H为水头,m;Q11为单位流量。

MS方向的定义:关闭方向运动趋势取“+”,开启方向运动趋势取“-”。

1.1.2 桨叶水力矩的计算

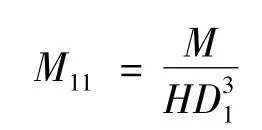

桨叶水力矩的计算公式为

式中:M11为单位水力矩,N/m3;M为桨叶水力矩,N/m;D1为转轮直径,m;H为水头,m。

M方向的定义:关闭方向运动趋势取“+”,开启方向运动趋势取“-”。

1.1.3 真机换算

通过上述公式可以计算模型转轮直径350 mm的导叶和桨叶水力矩。真机导叶和桨叶水力矩的计算将真机的相关参数带入上述公式,得到真机的导叶和桨叶水力矩。

近年来,随着水轮机模型测试研发技术的进步,导叶水力矩和桨叶水力矩测试的不确定性与现代水轮机模型研究极不协调,需要先进、准确的水力矩计算方法来弥补其不足。

数值分析软件可以较为准确地模拟水轮机内部的流动情况,求解流场参数,进而以求解出的导叶和桨叶表面压力为依据来计算导叶和桨叶的力特性。同时,它作为一种简捷、有效的现代水力计算方法,得到了广泛的应用。

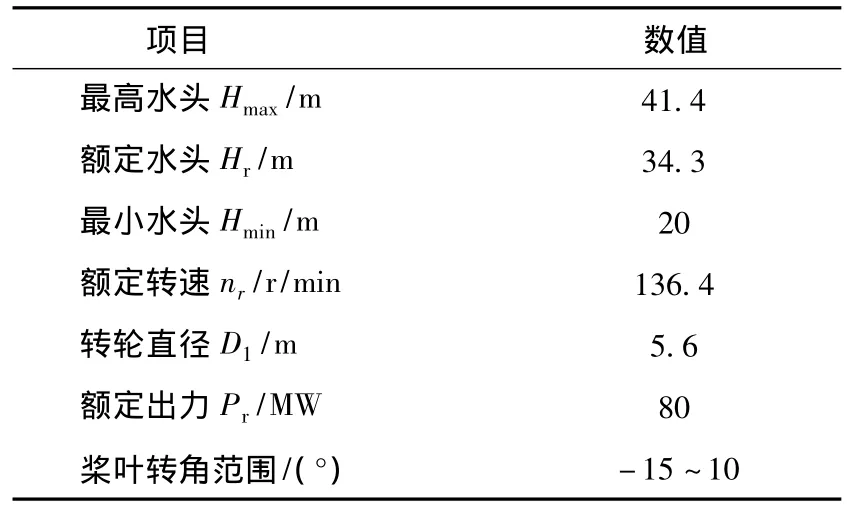

1.2 电站参数

结合某电站项目对轴流转桨式水轮机进行了力特性的计算。电站基本参数如表1所示。

表1 电站基本参数

1.3 三维造型

造型软件选择MDT和UG对蜗壳、固定导叶、活动导叶和转轮进行造型。

1.4 网格划分

采用ANSYS公司的ICEM CFD 5.1进行网格划分。网格划分采用的是非结构化四面体网格。网格总节点数约为80万,总网格数约为300万。网格质量是计算成败的关键,经检查角度均大于20°,长宽比例小于20倍,说明网格质量很好。

1.5 数值分析

通常水轮机内部流动可认为是三维不可压定常粘性流动,因此数学模型求解时的控制方程用纳维-斯托克斯(Navier-Stokes)方程来描述,应用雷诺时均法则,可得连续性方程和动量方程,结合标准的k-ε湍流模型可得一个封闭的非线性方程组[3-5]。通过商业流体计算分析软件ANSYS CFX对流体进行数值分析。该软件可以比较准确地通过计算得到水轮机各过流部件内部的流动情况,不但可以指导设计,还可以求解水轮机内部的压力场、速度场及水流流态。以此为依据计算出力特性,可减少水轮机的开发周期,同时又节省了大量的试验费用。

计算域从蜗壳进口到转轮出口。计算过程中为了减少计算量并缩短计算时间,对计算进行了简化处理,将计算分为两部分:对蜗壳和固定导叶进行了全通道计算,并将计算结果以速度方式给出活动导叶和转轮联合计算的进口条件;计算收敛采用RMS(均方根)法,收敛精度为1e-5。

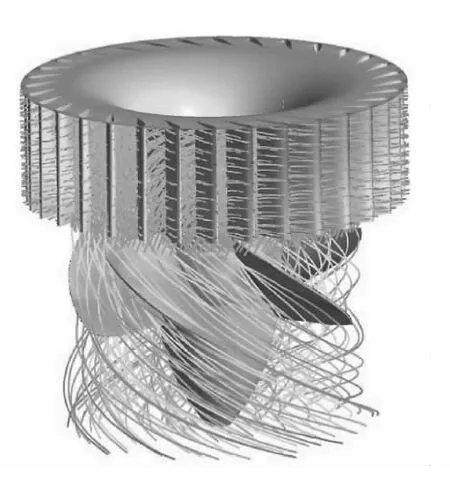

1.6 后处理

计算收敛后,可以得到导叶和桨叶的CFD数值计算结果。活动导叶和转轮的流线如图1所示,桨叶的压力分布如图2所示。

图1 流线图

图2 桨叶压力分布图

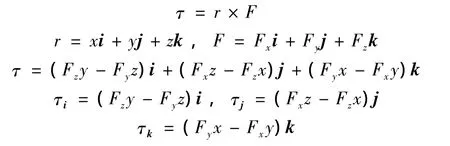

对计算结果的后处理采用CFX-Post软件,水力矩的计算采用该软件的函数求解器,其计算原理如下:

该公式符合右手定则:沿转轴正方向看,顺负逆正。计算完成后,利用CFX-Post求解器求出导叶和桨叶水力矩。

2 CFD计算结果分析

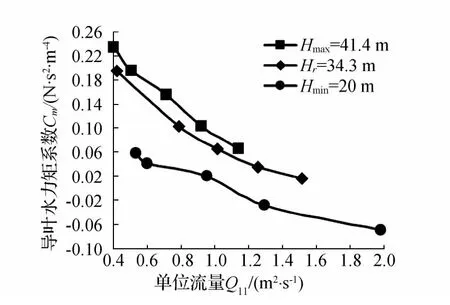

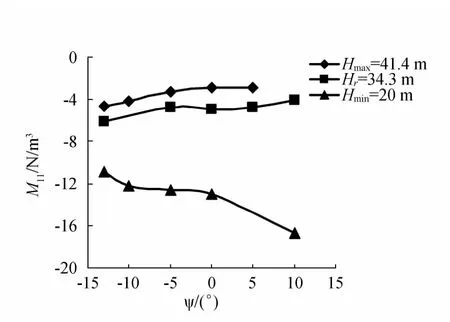

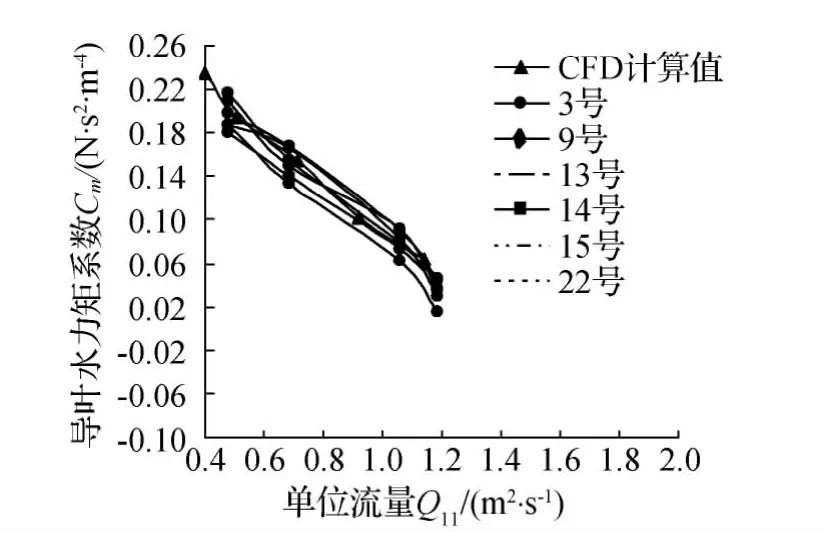

轴流转桨式水轮机CFD的计算水头为8 m,计算工况选取对应电站最大水头Hmax=41.4 m、额定水头Hr=34.3 m以及最小水头Hmin=20 m这3个特征水头,每个特征水头选取3~5个流量工况点进行计算。为方便计算,CFD计算活动导叶位置取在+Y方向。导叶水力矩的CFD计算结果如图3所示。桨叶水力矩共计算了桨叶角度-13°、-10°、-5°、0°、5°、10°的协联工况的 CFD 结果,得出每个工况点对应的单位水力矩,可以绘制出不同水头桨叶的单位水力矩M11值随桨叶转角ψ的变化关系曲线,如图4所示。

图3 导叶水力矩系数CFD计算结果

图4 桨叶水力矩CFD计算结果

从图3可以看出,Hmax=41.4 m时导叶水力矩系数Cm最大。在同一电站水头下,导叶水力矩系数Cm随单位流量的增加而逐渐减小。由此可见单位流量对导叶水力矩影响较大,导叶水力矩计算应选择同开口下流量较大的水头作为导叶水力矩研究的主要对象,其计算结果可以涵盖其他工况。

从图4可以看出,Hmin=20 m时桨叶单位水力矩M11相对数值的绝对值最大。电站水头是桨叶水力矩的一个重要参数,对桨叶水力矩的影响较大。

3 CFD结果的验证

该轴流转桨式水轮机在哈尔滨大电机研究所进行了导叶水力矩的模型试验。模型试验点选取电站特征水头换算的单位转速在各个转桨角度的协联点,模型试验水头为8 m。图5为该轴流转桨式水轮机在原型最大水头41.4m下导叶水力矩系数Cm的CFD计算结果与试验结果的比较曲线。

图5 CFD计算结果与试验结果对比

从图5可以看出,导叶水力矩CFD计算结果与试验结果有着较好的对应关系,CFD计算结果和模型试验测试结果比较接近。这表明所采用的计算方法合理、可行,计算结果可以作为模型试验的指导数据。

由于轴流转桨式水轮机桨叶力特性试验复杂,所以未进行桨叶力特性的模型试验,不过桨叶水力矩的结果可通过经验公式获得。通过CFD计算结果与经验公式计算结果的对比,CFD计算所得的叶片力特性值与经验公式值量级相当,但是数值偏小,这可能是经验公式预留的安全余量造成的。

4 结语

应用数值分析计算了轴流转桨式水轮机的导叶及桨叶的力特性,通过计算结果与试验结果和经验公式的对比发现,CFD的力特性结果是可信的,可以作为真机设计的参考。

通过CFD计算轴流转桨式水轮机的导叶及桨叶的力特性可大大缩短模型试验周期、降低试验成本,并可尽早为真机设计提供相关数据,节约真机设计制造时间。

[1]程良骏.水轮机[M].北京:机械工业出版社,1981.

[2]纪兴英,刘胜柱.混流式水轮机导叶水力矩的计算[J].大电机技术,2008(3):38-41.

[3]邵国辉,赖喜德.基于CFD的混流式水轮机的性能预估[J].流体传动与控制,2009,33(2):18-20.

[4]RUPRECH A.Numerical Modelling of Unsteady Flow in A Francis Turbine[C]//XIX IAHR Symposium Hydraulic Machinery and Cavitation.Singapore.1998.

[5]廖伟丽,李建中.水轮机导水机构力特性的数值实验研究[J].水力发电学报,2002,79(4):100-107.

——“AABC”和“无X无X”式词语