高水头条件下闸门槽混凝土集中漏水处理

万海涛,姜世龙

(湖南省水利水电勘测设计研究总院,湖南 长沙 410007)

0 引言

某水电站工程正在蓄水阶段准备发电时,发现1#进水口检修门闸门槽混凝土集中漏水的情况。由于蓄水前混凝土表面检查未能发现并处理该问题,为尽量不影响蓄水发电,必须在高水头条件下进行快速封堵处理。

1 概述及漏水原因分析

由于闸门槽需要安装埋件,在设计、施工中一直沿袭着在浇筑闸墩时先预埋螺栓,当闸墩混凝土达到一定强度后,在门槽位置把门轨上的螺栓与门槽内的预埋螺栓焊接,再调整门轨尺寸、垂直度,然后立模支撑,再浇筑二次混凝土,达到稳定门轨的目的。在1#进水口检修门浇筑二次混凝土时,由于振捣空间小且浇筑速度慢、门槽较高等原因,分成三次浇筑施工。由于施工时质量控制不严格,闸门槽混凝土浇筑不密实,在下闸蓄水后闸门槽混凝土背水侧出现集中漏水的情况。蓄水前由于门槽两侧均无水,在拆模后进行了混凝土表面处理的情况下,闸门槽混凝土表面检查未能及时发现隐藏的渗漏问题,错过了最佳处理时期。为尽量不影响正常蓄水发电,必须在蓄水发电准备阶段高水头条件下对1#进水口检修门闸门槽混凝土集中漏水进行快速封堵处理。

参考国内一些电站此类问题的处理措施,一般分为两种:一种是从迎水侧派专业潜水员潜水查找漏水部位,然后实施迎水侧止水带水下封堵;另一种是先降低或人为放低库水位,然后查找漏水部位并进行修补。由于该工程地处偏远山区,很难找到专业堵漏处理的潜水员,降低或人为放低库水位将严重影响正常蓄水发电准备工作,上述两种方法均不适用。只能在不降低水位的情况下对闸门槽漏水部位背水侧进行封堵。

2 渗漏情况调查

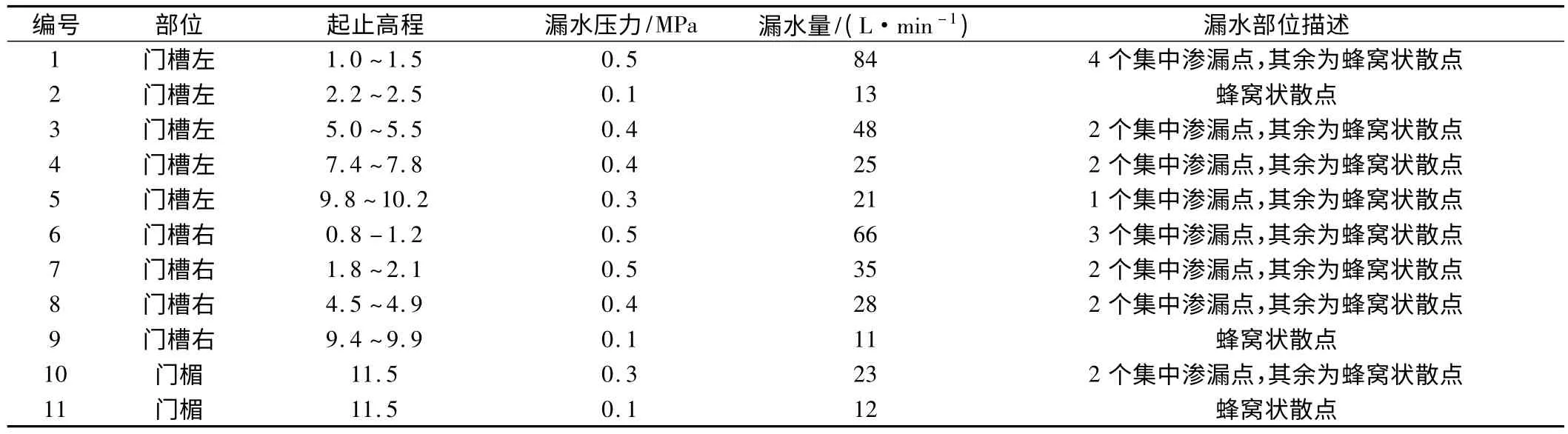

在发现集中漏水情况后,建设方立即组织各方从水轮机室进入检修门和工作门中间的流道底板,从背水侧对渗漏情况进行现场调查。经现场查看,漏水部位具有一定规律,可以大致分为11 个区域(见表1),主要集中在二期混凝土浇筑分层部位和振捣不密实部位。漏水量调查采用秒表计时、储水桶测量水量。在各部位中选取有代表性的点进行漏水压力测量,将测压力的点引管并用堵漏王砂浆固定,在出水口安装压力表测量漏水压力。

3 处理原则及堵漏材料

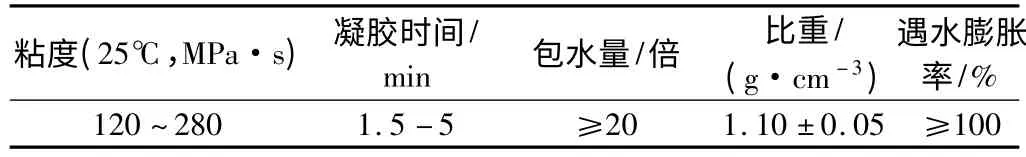

根据《混凝土坝养护修理规程》(SL230—98)[1],当水压<0.1 MPa 时采用直接堵漏法、导管堵漏法、木楔堵塞法;当水压>0.1 MPa 时,采用灌浆堵漏法。直接堵漏法、导管堵漏法堵漏材料可选用堵漏王砂浆。根据类似工程经验,本工程灌浆堵漏法灌浆材料使用浙江华东特种材料工程公司生产的LW 水溶性聚氨酯[2],其主要性能见表2。

4 常规方法处理过程

4.1 常规方法第一阶段

在编号2、9、11 三个部位及其他部位的蜂窝状散点采用直接堵漏法、木楔堵塞法、导管堵漏法进行封堵。

表1 1#进水口检修门闸门槽混凝土集中漏水情况调查表Table 1 Survey of concrete centralized leakage at No.1 intake

表2 LW 水溶性聚氨酯特性表Table 2 The properties of LW water-soluble polyurethane

4.1.1 直接堵漏法

在编号2、9、11 三处及其他部位的蜂窝状散点,将漏水点凿开呈喇叭口的孔,将堵漏王砂浆捻成与孔相近的形状,迅速塞人孔内进行封堵。因为凿开后的孔水流量迅速变大,很快将堵漏王砂浆冲散并从该部位邻近漏水点带出,无法堵住漏水,仅对本部位与其他漏水点无联系,且漏水量<1 L/min 的单个散点有效。

4.1.2 木楔堵塞法

在编号2、9、11 三处及其他部位的蜂窝状散点,把漏水点处用电钻凿成深度>5 cm 的圆孔,将裹有棉纱的木楔打入圆孔进行封堵。由于每个部位均存在多个漏水点且漏水点形状不规则,采用木楔堵死个别漏水点后,水从其他缝隙和孔洞冒出,压力和流量均显著增大,导致其余漏水点封堵难度进一步加大。

采用直接堵漏法、木楔堵塞法后可将蜂窝状散点漏水部位漏水点数量减少到3~6 个。

4.1.3 导管堵漏法

对于编号2、9、11 三处及其他部位的蜂窝状散点采用直接堵漏法、木楔堵塞法均未堵死的较大漏水点,清除漏水点周边的松动混凝土,凿成适合下管的孔洞并插入导管,导管四周用堵漏王砂浆封堵,凝固后拔出导管,用堵漏王砂浆封堵导管孔。

采用以上三种方法后,蜂窝状散点漏水部位大部分漏水点可得到有效封堵,但由于漏水部位闸门槽混凝土内部存在水力联系,有效封堵了蜂窝状散点大部分漏水点后形成了1~2 个集中漏水点,压力增大到0.2~0.4 MPa,流量几乎等于该部位所有漏水点的漏水量,更加难以处理。

4.2 常规方法第二阶段

第一阶段的三种方法只能将蜂窝状散点漏水部位漏水点数量减少,无法封堵集中漏水点。分析认为,要对这些集中漏水部位进行封堵,必须进行化学灌浆。通过化学浆液的凝结和膨胀,堵塞闸门槽混凝土内部过水通道。

一直以来,采用灌浆堵漏法时如何在集中漏水点安置灌浆管是一个难点。《混凝土坝养护修理规程》要求先将集中漏水点扩成喇叭状并冲洗干净,再用堵漏王砂浆埋设灌浆管,使漏水从管内导出,然后用高强砂浆回填管口四周至原混凝土面,待砂浆强度达到设计要求后进行顶水灌浆。由于本工程漏水部位的闸门槽混凝土浇筑不密实,凿孔时不能形成规则的孔洞,埋设灌浆管后有大量水从导管与孔壁间喷出。当集中漏水点漏水压力>0.2 MPa,流量>20 L/min 时,堵漏王砂浆无法与混凝土粘结并固定灌浆管。

参考水电工程基础灌浆时灌注涌水孔段的做法,分析认为采用钻孔和灌浆塞组合可以固定灌浆管。为此将Ф15 mm×140 mm 的螺栓中间加工Ф10 mm 的通孔,螺栓底座磨成Ф20 mm 圆头,然后在螺杆上套入Ф20 mm 的垫片和Ф20 mm 的橡胶塞做成灌浆塞。在集中漏水点部位,用电钻平稳地钻设深度10 cm 的Ф20 mm 圆孔。将做好的灌浆塞插入孔中,通过用扳手转动螺母对螺杆上的橡胶塞加压,使橡胶塞膨胀并卡塞孔壁。在钻孔较完整且漏水压力<0.3 MPa,流量<20 L/min 时,灌浆塞能有效地固定在孔内形成灌浆通道。但同一部位有多个集中漏水点时,下入一个灌浆塞后,该部位的其他漏水点以及蜂窝状散点漏水量和漏水压力均增大,灌浆塞无法下入。

对编号5 部位的集中漏水点采用本方法下入灌浆塞并进行化学灌浆。下塞后,该部位的蜂窝状散点漏水压力和漏水量迅速增大,形成喷射状水网。即使将灌浆压力提高到0.4 MPa,LW 水溶性聚氨酯凝固时间调到最短的1.5 min,浆液只能形成白色米汤状夹少量白色絮状物,来不及凝固就从各散点迅速喷出,不能形成有效封堵。在进行了10 min,灌注了120 L 浆液后仍无效果,只能停止。

5 封闭顶压+LW 水溶性聚氨酯化学灌浆

5.1 封闭顶压装置的制作

准备一块长×宽×厚为60 cm×60 cm×1 cm 的大钢板(钢板的大小可以根据闸门槽二期混凝土宽度和漏水部位大小调整),在上面用厚度为1 cm 的钢板焊接高5 cm 的米字型肋板,在米字型肋板中央与大钢板平行焊接一块直径为20 cm、厚1 cm 的圆形小钢板。

在大钢板米字型肋板一面钻孔,焊接6~8 根带阀门的Ф20 mm 短管,阀门尺寸与灌浆泵出浆口部位匹配。在钢板的另一面四周用强力胶粘贴厚2 cm、宽5~8 cm 的闭孔泡沫板压条。

准备一个10 t 的液压千斤顶,一根足以承受千斤顶压力的钢管,其长度比闸门槽宽度小1 m 左右。木垫板若干,化学灌浆泵2~3 台。

5.2 封闭顶压+LW 水溶性聚氨酯化学灌浆工艺

以编号1 部位为例,将封闭顶压装置上Ф20 mm短管阀门全部打开,安装在准备堵漏处理的部位(最好能将该部位全部漏水点全部罩住,如不能则必须将所有集中漏水点和较大漏水的散点罩住)。根据现场调查本工程闸门槽漏水情况,用60 cm×60 cm 的顶压装置能将各部位分别罩住。安装好封闭顶压装置后,漏水水流从各短管阀门中流出。将顶压钢管的一端支撑在闸门槽对面混凝土墙上(若施工门楣部位时则可顶撑在流道底板或者施工平台上),把液压千斤顶安装在封闭顶压装置圆形钢板和顶压钢管之间,如有间隙用木垫板进行调整。对液压千斤顶加压,使封闭顶压装置顶撑在编号1 漏水部位的闸门槽混凝土表面。

顶撑好后关闭封闭顶压装置上的2 个阀门,将两台手动化学灌浆泵分别连接到阀门上。用两台手动化学灌浆泵压送LW 水溶性聚氨酯,当灌浆泵压力略大于漏水压力时,开启阀门并持续压浆。此时有未凝固的LW 水溶性聚氨酯浆液从封闭顶压装置其他阀门水流中流出,不必处理。一边继续压浆,一边缓慢关闭出水阀门(关阀门过程不超过1 min)。所有出水阀门关闭后,在浆液最早凝固时间内通过两台化学灌浆泵压入1.5~2 倍估算量的LW 水溶性聚氨酯,迅速关闭灌浆管阀门。压浆过程中需时刻关注顶撑情况,若有松动迹象必须及时进行调整,保证整个灌浆过程中顶压装置不出现松动。由于LW 水溶性聚氨酯的特性,浆液将在2-5 min 内凝结,且由于其水溶性和遇水膨胀性,能对闸门槽混凝土内部蜂窝孔洞进行有效填充,在灌浆完成后继续顶压约30 min 后即可拆卸,编号1 部位漏水封堵完成。

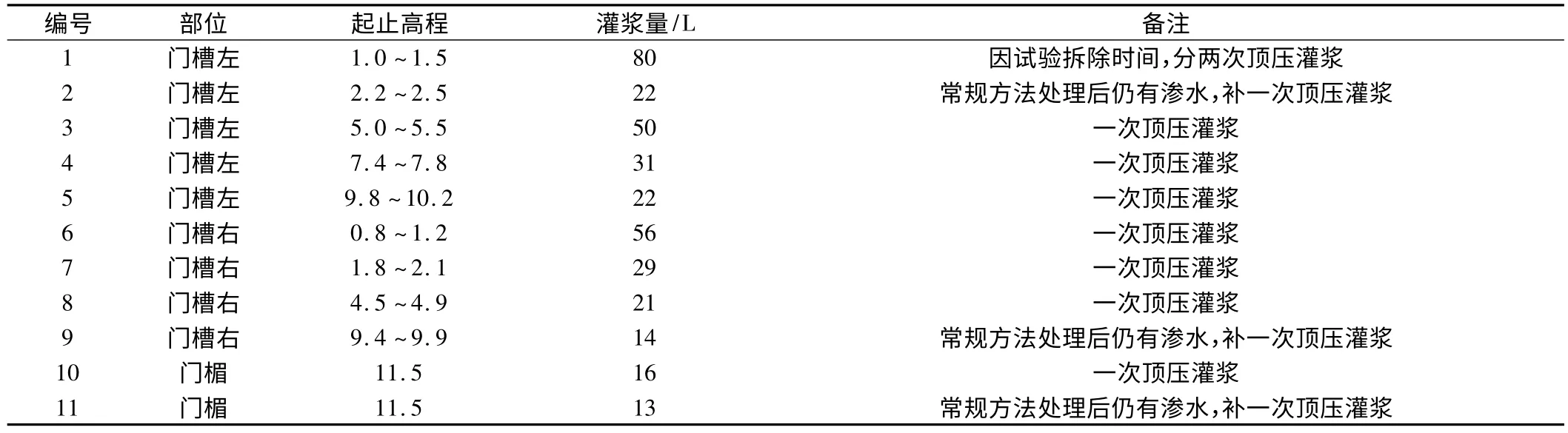

拆卸后对封闭顶压装置进行清理,刮除LW 水溶性聚氨酯凝结体,疏通阀门管道,替换闭孔泡沫板压条后即可进入下一部位的堵漏灌浆施工。按照顺序依次对其余的10 个漏水部位进行封闭顶压+LW 水溶性聚氨酯化学灌浆施工,处理成果见表3。

将已封堵成功的漏水部位混凝土表面的LW 水溶性聚氨酯凝结体铲除,此时可见混凝土表面已经是干表面。由于闸门槽混凝土表面可能长期被高速水流冲刷,为提高其表面防冲耐磨性,可采用先涂刷环氧树脂基液,再涂抹环氧砂浆的方式进行表面处理。

表3 封闭顶压+LW 水溶性聚氨酯化学灌浆处理成果表Table 3 The results of using treatment of closed top pressure+ LW soluble polyurethane chemical grouting

5.3 封闭顶压+LW 水溶性聚氨酯化学灌浆效果分析

相对于常规处理方式,本方法不需要凿孔埋设灌浆管,也不需要对蜂窝状散点漏水进行封堵,对集中漏水和蜂窝状散点漏水均可统一处理。由表3 可知,所有处理部位均是一次封堵成功,11 个漏水部位总灌浆量354 L,平均约32.2 L。对于本工程如此大的漏水量来讲,灌浆材料用量十分节省。该装置可就地取材,容易加工,施工工艺简单,封堵效果非常明显。若开始即采用本方法,在各种准备工作做好后,2 天内即可完成堵漏,丝毫不影响蓄水发电进度。对运行阶段的水电站工程闸门槽漏水封堵,本方法也具有广泛的适应性和可推广性,具有明显的经济效益和工程应用价值。

封闭顶压+LW 水溶性聚氨酯化学灌浆效果对比可见图1-图3。

图1 闸门槽漏水顶压灌浆前Fig.1 The leaking gate slot before top pressure grouting

6 结语

(1)处理闸门槽集中漏水情况,采用常规方法局限性较大,在背水侧封堵时效果差,人工和材料消耗大,不能保证工期。

图2 闸门槽漏水顶压灌浆中Fig.2 The leaking gate slot during the top pressure grouting

图3 闸门槽漏水顶压灌浆后Fig.3 The reparative gate slot after top pressure grouting

(2)对于新建工程或者运行阶段工程闸门槽集中漏水情况,采用封闭顶压+LW 水溶性聚氨酯化学灌浆的方法在背水侧进行封堵,可以大大减少施工时间,减少人工、材料消耗,简便有效,值得推广应用。

[1]SL230—98,混凝土坝养护修理规程[S].

[2]王志明,唐经华.三峡工程临时船闸坝体横缝渗漏灌浆处理[J].人民长江,2007(5):5-6.