基于MAS的造船企业生产现场协同管理模型

王志英,刁雅静,任 南

(江苏科技大学经济管理学院,江苏 镇江 212003)

0 引言

船舶工业产业关联度大,在国民经济和国防建设中发挥着重要作用。2011年,我国船舶工业三大指标造船完工量、新接订单量和手持订单量以载重吨计分别在6800万吨、3700万吨和1.6亿吨左右,继续居全球首位[1]。“十二五”期间是我国船舶工业加快转型升级、实现由“大”变“强”的关键时期。造船强国主要表现在技术与管理上,而我国船舶工业尽管在总量和规模上是世界第一,但与发达国家相比,还不是造船强国。我国造船业和日、韩相比劳动力成本优势明显,但造船效率并不高,管理水平还有待大幅提升,突出表现在造船生产管理方面。在造船生产管理领域,基本处于以粗放式调度型为主的传统模式,信息技术应用不足,“信息孤岛”现象严重,信息集成性差[2]。由于造船系统的复杂性,涉及中间产品多,导致造船生产现场组织管理难度较大,生产管理部门缺乏数据管理的积极性和主动性,生产现场不能收集到规范的反馈信息,设计部门不能提供系统完整的生产管理数据。而造船生产现场管理具有非办公场所、调度性、范围和属性广泛等管理特点,针对我国造船企业生产现场管理的信息化应用一直是个盲区[3]。这就有必要建立造船生产现场协同管理模型及平台以有效收集、传达、处理、利用造船生产现场的各类信息。

1 采用MAS建模造船生产现场管理问题的可行性

多Agent系统 (multi-agent system,MAS)技术的应用研究近年来呈现明显增长的趋势,在复杂系统的开发和实现中起到的作用越来越重要。MAS是一个松散耦合的Agent网络,是指由多个可执行网络计算 Agent组成的集合[4-5]。在网络与分布式环境下,每个Agent是独立自主的,能作用于自身和环境,能对环境的变化做出反应,更重要的是与其他Agent通信、交互,彼此协同工作,完成共同的任务。多个Agent通过相互协作能解决超过单个Agent能力的问题。该系统能模拟人类社会团体、大型组织机构的群体工作,并运用其解决问题的工作方式,解决共同关心的复杂问题[6]。

造船生产现场管理是指用科学的标准和方法对造船生产现场各要素进行合理有效的协调和利用,在保证造船周期和质量的前提下实现造船企业利润最大化,造船企业生产现场是分布、动态、规模庞大的系统,具有广泛性、复杂性和开放性,正好利用MAS之间自治、相互协作的关系来完成造船生产现场复杂的管理问题建模。因为Agent能够灵活地与外界进行交互作用,当问题领域涉及大量不同的数据资源时而这些资源在物理或逻辑上又是分布的,并且需要相互协作以解决公共问题时,Agent技术是一种有效的选择。Agent的表示方式清晰易懂,其功能和名称用以反映用户的偏好,并代表用户与其他Agent进行交互。

所以,将MAS技术引入到造船企业生产现场系统的建模中,利用MAS的协作、存储、智能性、自治性、社会性、主动性,使造船生产现场管理系统功能模块和各要素通过Agent的协作来完成整个造船生产现场的管理,为造船现场复杂、庞大的业务管理提供强有力的抽象工具和解决方案,实现造船生产现场系统的分布式并行运行,为决策者提供实时现场控制和决策支持,提高造船企业生产管理效率。

2 基于MAS的造船生产现场协同管理模型

基于以上背景和可行性分析,下面给出基于MAS的造船企业生产现场协同管理模型,如图1所示。根据Agent在造船生产现场中的角色将MAS分为决策支持Agent、现场协调Agent、功能Agent等。通过造船生产现场元数据的支持,各Agent相互协作,实现造船生产现场业务、流程、管理、信息的集成和协同。

图1 基于MAS的造船生产现场协同管理模型Fig.1 Collaborative management model of shipbuilding production site based on MAS

2.1 造船生产现场元数据集提取

造船生产现场管理所涉及到的管理要素多而复杂,要捕捉造船生产现场全面的管理特点与需求,就要基于系统的思想整理生产现场的基础资源。在总装造船作业主流程的基础上,造船生产现场元数据可按壳(船体建造作业)、舾(舾装作业)、涂(涂装作业)进行分类提取,按工艺流程、工序、工位细化的原则确定基本数据采集点,明确各采集点的元数据类别。在此基础上对造船生产现场管理的业务逻辑、职能、过程、活动进行深入分析,构建造船生产现场管理要素元数据集,为造船生产管理Agent的创建作铺垫,也是实现造船设计、生产、管理、信息一体化,优化资源配置的前提。

2.2 设计造船生产现场Agent

造船生产现场管理MAS中的各个Agent具有通用的Agent结构,分别承担不同的角色,独立工作又互相协作,所以,各个Agent具有不同的功能。Agent的设计就是确定造船生产现场Agent的组成,界定各Agent的任务,确定各Agent感知信息和影响内部状态的方式。设计的Agent要能模拟造船生产现场全过程及其资源影响,能达到模型重用、任务分配与分解、功能协调与协商的目的。限于篇幅,仅介绍造船生产现场MAS中的3种典型Agent的设计。

1)造船生产现场管理功能Agent设计

造船生产现场管理功能Agent的设计要符合造船生产现场管理系统一定范围内的任务需求。功能Agent一般设计为反应式,被动地激活后去完成协调Agent分配的任务。以造船生产现场托盘管理Agent为例进行Agent的功能说明。托盘管理Agent的主要任务是负责舾装件的集中配套工作,按照托盘集配计划的要求,以托盘管理表为依据,从各种渠道将舾装件领运到集配中心进行配盘。由于舾装件的生产渠道复杂、种类多,托盘管理Agent还负责将各种舾装件的生产信息、到货情况通过MAS公共通信控制系统反馈给协调Agent,同时将各种采购的舾装件的纳期通过MAS公共通信控制系统反馈给采购部门,满足集配及生产的要求。

2)造船现场协调Agent设计

协调Agent是整个造船生产现场管理系统的核心,它的主要功能是通过会话Agent和现场管理决策者通信,根据自身知识库和协作的原则把任务分解成各种适合功能Agent完成的子任务,并通过招标将子任务分配给最适合的造船生产现场功能Agent,直接或者间接地控制着系统中的所有其他Agent。在具体实现中,协调Agent应该设计成具有感知、意图、信念、能力和学习的主动Agent。造船生产现场管理系统协调Agent根据现场管理人员的需求,确定任务类型,充分利用生产现场管理元数据集将现场管理任务分解,发送现场管理数据和控制信息,将现场管理的子任务分配给其他Agent,等着接收任务Agent反馈回来的信息,综合结果后再反馈给现场管理人员。

3)界面Agent设计

界面Agent是造船生产现场管理系统的重要组成部分,现场管理人员通过人机界面Agent了解生产信息和辅助决策信息,同时下达任务要求,不同管理人员的需求、偏好以及对信息的需求种类不同,智能的人机界面Agent应该能够提供有针对性的页面将信息以易于接受的方式传递给决策者。界面Agent的主要功能是提供个性化的、智能的生产现场管理人员界面,接受现场管理人员的任务下达和信息需求,并细化信息获取需求,将生产现场管理人员需要的信息呈现出来。

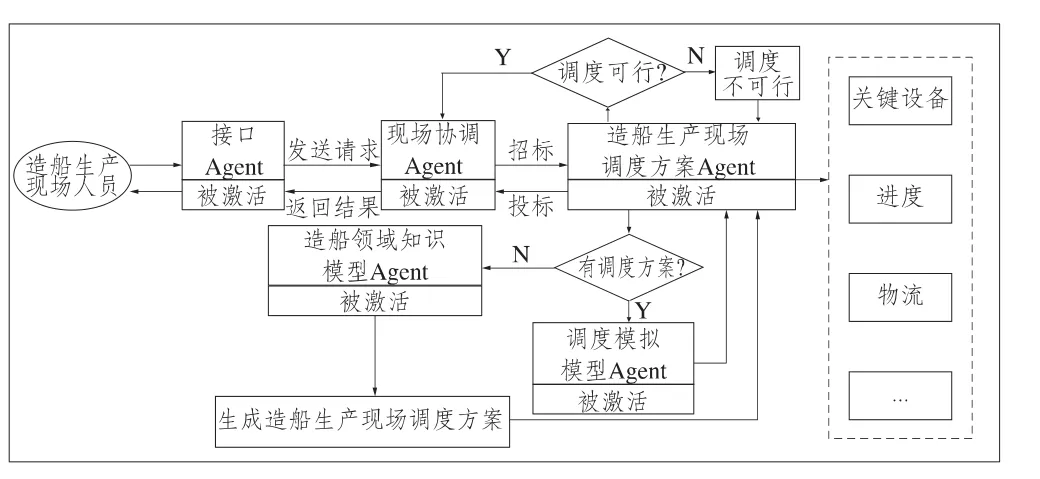

3 造船生产现场MAS的协调机制

MAS中的多个Agent间协调方式有多种,鉴于造船生产现场管理特点的需求,本文采用合同网协商机制进行协调。合同网是许多节点的集合,其中每个节点充当管理者或执行者,管理者、执行者是动态产生的,其身份也可互换。造船生产现场调度管理MAS的协调过程如图2所示。

图2 造船生产现场MAS的协调机制Fig.2 MAS Coordination mechanism of shipbuilding production site

现场调度MAS的协作过程是由现场协调Agent根据委托任务队列中任务的性质来建立的。当造船生产现场管理人员需要调度方案时,向界面Agent提出任务请求,任务请求信息包括任务详细描述、准许的完成期限、完成质量要求、投标截止时间等内容,界面Agent将任务发送给现场协调Agent去寻找现场调度方案Agent,调度方案Agent监听任务发布信息做出选择并发出标书,每个接到竞标信息的Agent根据自身状态和造船现场管理元数据信息,对收到的任务信息进行评估竞标,当任务的投标截止期结束,现场协调Agent根据调度方案Agent的投标情况挑选出最好的标值,并把此项调度任务加入任务队列中,准备操作,在适当的时间执行现场调度任务。现场协调Agent对调度任务准备、执行过程进行监控,在任务准备、执行过程中如出现异常则主动向控制Agent报告,控制Agent进行协商处理或返回重新安排现场协调Agent发标。在MAS的协作过程中要平衡造船生产现场各Agent之间的地位,避免通信瓶颈。

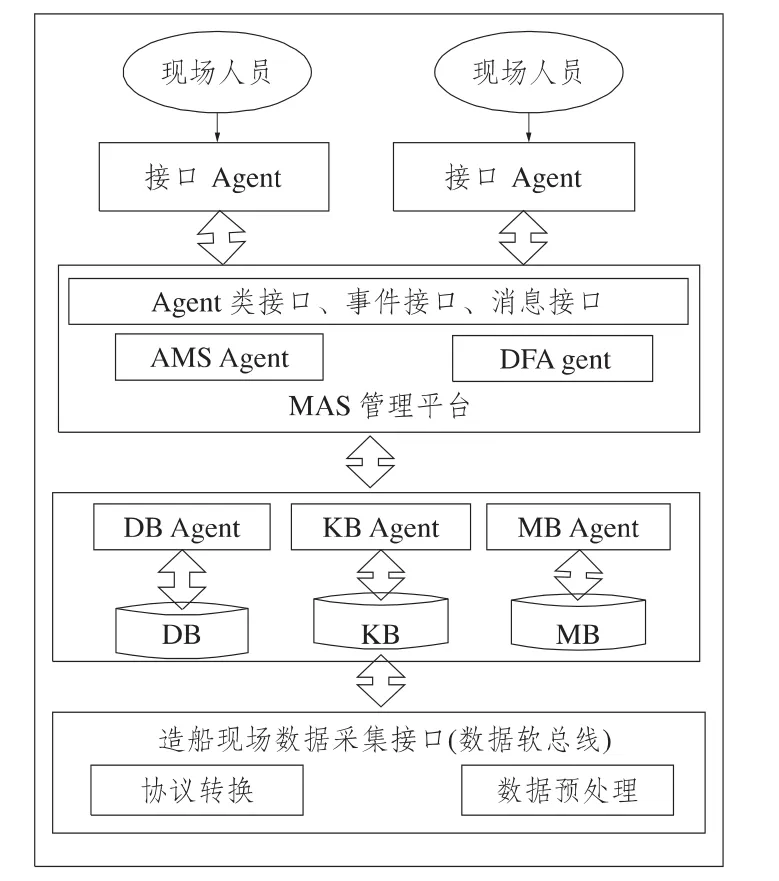

4 模型的平台架构

与信息技术相结合,构建基于MAS的造船生产现场协同管理平台架构。由于造船生产现场所涉及的管理要素、制造资源众多,调度频繁,所以该平台架构要满足可重构、开放、集成、共享、分布等要求,同时还要满足造船生产现场数据实时采集、存储和标准化等关键问题。平台架构如图3所示。系统的开发采用Java语言,用Java API进行数据库编程,采用JDBC-ODBC桥接驱动程序进行数据库连接,后台数据库采用SQLServer 2005。

图3 模型的平台架构Fig.3 Platform architecture of the model

5 结语

本文将MAS与信息技术相结合用在造船生产现场管理领域,指导造船企业生产管理软件和制造执行软件的开发,推进现代化造船企业生产现场管理信息化的应用。通过MAS模型连通造船生产现场与造船企业计算机管理系统,实现各级数据的动态采集、传送、无缝连接与共享,前后贯通整个造船生产线,使造船生产现场的各类信息流动、共享、协作,使造船生产现场系统在动态多变的环境中具有自适应能力,实现造船企业资源的合理配置和有效利用,从而使造船企业管理高效化,控制最优化,提升造船生产管理水平,这有助于实践上为实现造船“设计、生产、管理、信息一体化”奠定基础,促进船舶工业的快速发展。

[1]http://investment.heshan.gov.cn/waijingmao/ShowArticle.asp?ArticleID=690,2012-02-02/2012-02-06.

[2]王平,任南,潘燕华,葛世伦.船舶集成制造管理理论与方法[M].北京:科学出版社,2010.WANG Ping,REN Nan,PAN Yan-hua,GE Shi-lun.The theory and method ofship integrated manufacturing management[M].Beijing:Science Press,2010.

[3]孙晓军.造船生产现场管理的信息化应用方向[J].舰船科学技术,2009,3(11):3 -6.SUN Xiao-jun.A direction of informationization of shipbuilding field management[J].Ship Science and Technology,2009,31(11):3 -6.

[4]史忠植,王文杰.人工智能[M].北京:国防工业出版社,2007.SHI Zhong-zhi,WANG Wen-jie.Artificial intelligence[M].Beijing:National Defence Industry Press,2007.

[5]赵东,柳存根.基于MAS的造船调度系统研究[J].江苏科技大学学报(自然科学版),2010,24(1):23-26.ZHAO Dong,LIU Cun-gen.MAS-based shipbuilding scheduling system[J].Journal of Jiangsu University of Science and Technology:Natural Science Edition,2010,24(1):23-26.

[6]毛新军.面向Agent软件工程:现状、挑战与展望[J].计算机科学,2011,38(1):1 -7.MAO Xin-jun.State-of-the-art,challenges and perspectives of agent-oriented software engineering[J].Computer Science,2011,38(1):1 -7.