分离机碟片“中性孔”加工新方法探讨

黎德成

广州广重分离机械有限公司,广东广州 510288

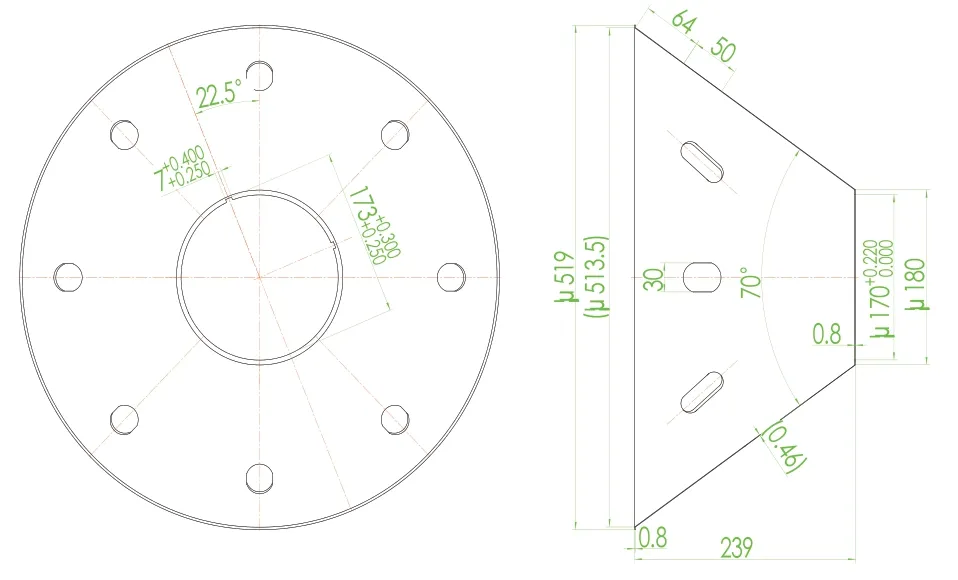

图1

加工碟片上“中性孔”,传统的加工方法是冲剪。就是根据碟片和分布孔的形状尺寸,专门设计制造一套复合冲剪模具。这种加工方法比较成熟,但它的不足之处也无法忽视。

我公司研发某新型碟片式分离机,里边的碟片尺寸较大,碟片上均匀布置“中性孔”共八个。“中性孔”的形状是椭圆形的,在采用什么方法对“中性孔”进行加工的问题上,我们颇为踌躇。

如果按照传统的办法,需要特制一套复合冲剪模具来加工碟片的“中性孔”,这套模具体积庞大,成本很高,制造调试周期长;配套的冲床目前在机械制造企业非常难找;由于是试制产品,碟片(包括中性孔)的形状和尺寸随时都有修改的可能。如果设计需要修改,那么模具或许又要推倒重来;另外,样机所需的碟片数量仅一百多件。显然,采用昂贵的冲剪加工方法并不划算。

在纠结的时候,激光切割加工引起我们的注意。

激光切割是21 世纪方兴未艾的新型金属加工方法。激光切割机喷嘴利用高功率的激光束照射工件,使被照射的金属材料迅速熔化,同时借助与光束同轴的高速气流强大压力,吹除液态金属,从而在材料形成切口。

激光切割能够获得比较理想的切割质量。其尺寸精度可达0.05mm。材料切口的表面粗糙度Ra 可达十几微米。虽然激光切割属于“热加工”的范畴,但由于激光光斑小、切割速度快,因此材料经过激光切割后,热影响区宽度很小,切缝附近材料的性能几乎不受影响,工件的变形也很小。零件基本上可以直接使用。

可见,应用激光切割方法对碟片的“中性孔”进行加工,有可能达到碟片的设计要求。这个想法是令人振奋的。当然,把异想天开的创意变成现实,还需要满足一系列的条件:

1)设计一个不太复杂的工装夹具,确保碟片和“中性孔”的空间位置与激光切割机喷嘴之间始终保持着正确的对应关系;2)碟片在夹具上的装夹和拆卸动作必须比较方便;3)选择合适的激光切割机,想方设法“撮合”夹具与激光机操作和谐匹配;4)很重要一点,当设计部门修改碟片尺寸时,激光切割方法应该能够快速响应,夹具改动及时跟进;5)与传统的加工方法相比,激光切割的总费用必须在可以接受的范围内。

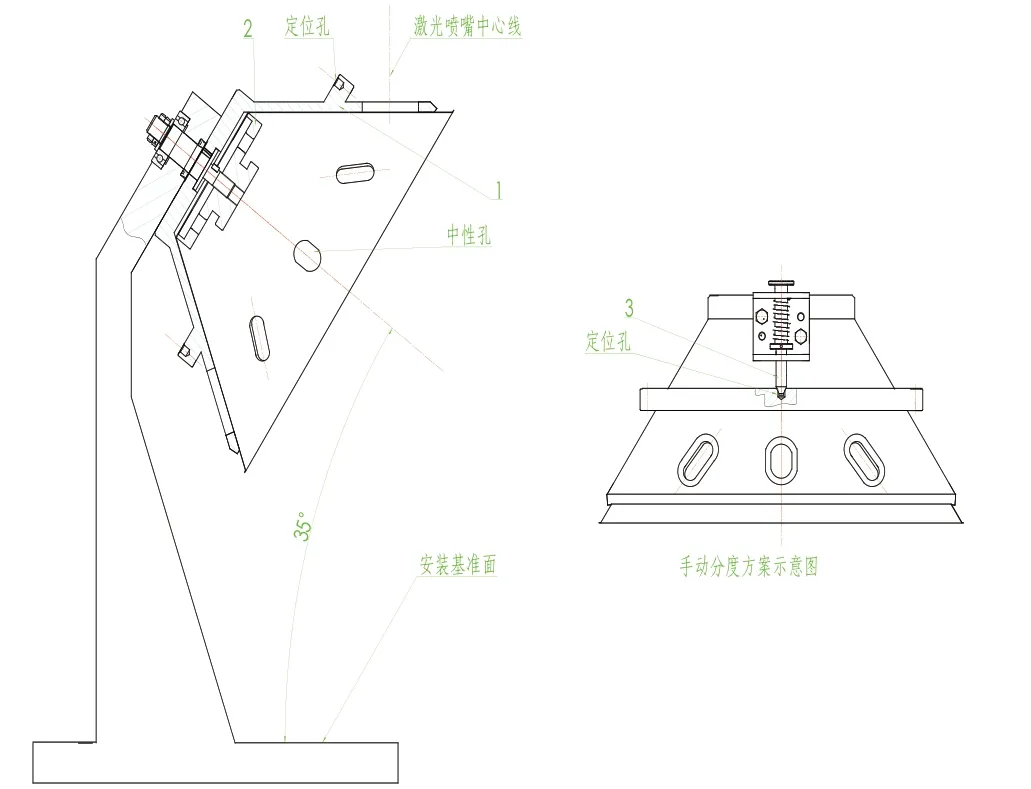

几经周折,我们创造了一套新颖的夹具,结构如图2 所示。

习近平总书记认为“深厚的感情必须以深刻的认识做基础”[注]习近平:《知之深爱之切》,石家庄:河北人民出版社,2015 年,(代序)第1页。,爱国主义也是如此。爱国主义建立在深刻认识自己国家的基础上,因此,践行爱国主义必须要“树立和坚持正确的历史观、民族观、国家观、文化观”[注]中共中央宣传部:《习近平总书记系列重要讲话读本(2016年版)》,北京:学习出版社,2016年,第203页。。只有深刻认识祖国的悠久历史和深厚文化,才会不断增强中华民族的归属感、认同感、尊严感、荣誉感,不断增强做中国人的骨气和底气。

图2

这套夹具解决了激光加工过程最关键的两个问题。

首先是保持碟片在加工过程的正确空间状态。参见图2,件号1 是一个刚性很好的“定位锥体”,用数控车床加工,内锥度与碟片完全一致。通过件号2“压紧环”,将碟片轻轻地轴向固定。这样,结构轻薄的碟片被“定位锥体”紧密包裹,从而确保了碟片的理想几何状态;夹具体由数控镗床精确加工,“定位锥体”的轴线与夹具安装基准面的倾斜角度α=35°,正好是碟片锥角的一半。当夹具安放在激光切割机的底座上,用水平仪调正基准面时,碟片锥面母线与激光喷嘴中心线就形成垂直状态。

接着要解决的问题是,碟片八个“中性孔”围绕圆锥轴线均匀分布,它们的空间位置有较高的形位公差要求。在夹具设计时,我准备了自动分度和手动分度两个方案。试制的初始阶段,我采取的是手动分度方案,这里稍为详细描述一下。在件号1“定位锥体”设计了八个均布的“定位孔”,这些孔通过数控钻床加工出来,具有比“中性孔”更高的位置精度。

激光切割前,先用件号3“定位销”卡住“定位孔”。切割机的坐标定位器设定工作零位,激光头找到碟片母线最高点的两个特征点,控制器自动产生切割坐标。接着按照碟片图纸输入“中性孔”轮廓投影线的激光喷嘴移动程序。值得注意,碟片“中性孔”的周边轮廓与碟片锥面的交线是闭合的三维空间曲线,它不是在一个平面上。因此在激光切孔过程中,需要将激光喷嘴的升降机构设置为“传感器自动控制”模式。当喷嘴按照中性孔轮廓投影线移动时,传感器同时对喷嘴到碟片表面的距离进行跟踪及调整,使喷嘴始终保持在合适的切割距离。

切割完一个中性孔之后,暂时关闭激光束,喷嘴升起。退出“定位销”,将“定位锥体”并同碟片旋转一个角度,“定位销”卡住下一个“定位孔”,激光机再切割第二个中性孔。如此循环,很快加工完八个中性孔。由于夹具上的“定位孔”分布的圆周大小,与碟片“中性孔”的圆周大小接近,因此理论上,碟片八个“中性孔”的形位公差基本继承夹具上 “定位孔”的分布精度,从而实现了“中性孔”的空间位置较高的形位公差要求。

我们选择德国TRULASER3030 型激光切割机进行试验。激光器功率设为2800W,喷嘴移动速度约为6m /min。根据手动分度方案试验时的记录,切割整个碟片的全部“中性孔”,包括装卸时间在内,约需二分钟左右。

自动分度方案是手动方案的改进版,可以减轻切割工作者的劳动强度,使操作更为准确、轻松。其原理是在夹具定位装置的后部加装一套双头万向联轴器。当使用瑞士BYSTAR 激光切割机,它的管材切割旋转夹盘(选配部件)可与夹具的万向联轴器实现柔性连接。夹具的定位销先确定碟片的初始位置,切割完一个孔之后,暂时关闭激光束,喷嘴升起。切割机的旋转夹盘带动夹具上的碟片旋转一个角度,等于两个中性孔之间的夹角。旋转动作由激光切割机程序自动完成。然后,继续切割下一个孔。

“中性孔”加工后,我们经过对碟片零件的检测,确认了碟片的加工质量是合格的。

当需要对碟片进行设计改进,我的夹具可以快速响应。比如,碟片的锥度需要修改设计,那么夹具相应修改“定位锥体”的锥面即可;又如,设计部门修改碟片“中性孔”的尺寸甚至形状,本加工方法只需相应改写激光喷嘴的移动程序就可以了。

这个全新的方法是金属冷、热加工“跨界”组合的尝试。使用激光切割加工碟片中性孔,对比传统的冲剪方法,有针对性地解决了后者的几个困扰产品开发的难题,同时又满足了设计要求,具有非常诱人的优越性。综上所述,这个探索方向是值得肯定的。