染色促进剂DA Plus染色工艺研究

余艳娥

(江阴职业技术学院,江苏江阴 214405)

0 引言

在活性染料染色中,固着反应使用的传统碱剂是选用较为温和的纯碱、磷酸三钠等。碱剂(纯碱)虽然固色效果好,但存在用量大、化料不方便(热水)、易结块堵塞管道等缺点[1,2]。为了解决这些问题,近期,助剂市场上相继推出了一些代碱剂作为活性染料固色的专用碱剂,用于替代纯碱等传统碱剂。如美国拜耳公司开发的液体混合碱剂ALkaflo RMT,美国伯明翰公司1997年研制的商品名为BurcoNP-Q Salt的液体混合碱剂。国内如上海市纺织科学研究所研发的多功能固色碱DA,上海瑞鹰化工有限公司的代用碱E,广州金瑞鹰生物化学有限公司研发的新型碱剂S,亨斯迈纺织染化上海技术服务中心研制的代用碱TS以及杭州美高华颐化工有限公司研制的代用碱M等[3]。

新型染色促进剂DA Plus中不含APEO、甲醛等致癌的偶氮及芳香类化合物,且具有易溶易洗涤、节能降耗、高得色率及重现性好等特点[]。在染较敏感的颜色时,由于代用碱具有优异的缓染性,对色花有明显的改善作用[4]。本文主要研究新型染色促进剂DAPlus的染色工艺。

2 试验

2.1 材料

织物:32S全棉棉织物

主要仪器:

恒温水浴锅(型号为HH-6、南通三思电科技有限公司)、电子天平、烧杯、玻璃棒、量筒、吸量管、温度计、容量瓶、电炉、电热鼓风干燥箱(型号为DHG-9620B、南通金石实验仪器有限公司)、电脑测配色仪(型号为COLOR-EYE700A、杭州三锦科技有限公司)、摩擦牢度仪(型号为Y571B、常州市第一纺织设备有限公司)、皂洗牢度仪(型号为SW-24A、常州市第一纺织设备有限公司)

染化助剂:

活性染料RR红、碳酸钠(分析纯AR、上海化学试剂有限公司)、无水硫酸钠(分析纯AR、上海化学试剂有限公司)、促进剂DA Plus(宁波保税区锐科化工有限公司)、碳酸氢钠(分析纯AR、上海化学试剂有限公司)、氢氧化钠(分析纯AR、上海化学试剂有限公司)

2.2 工艺

2.2.1 工艺流程

润湿织物→染色→水洗→皂洗→水洗→烘干

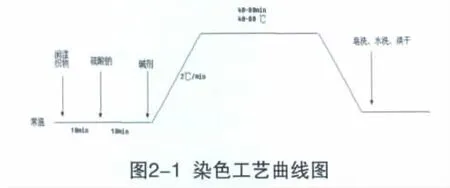

2.2.2 工艺曲线

染色工艺曲线见图2-1。

2.2.3 工艺处方

染色工艺处方见表2-1。

表2-1 染色工艺处方表

2.3 实验结果测试

2.3.1 K/S值测试

用测色配色仪测定,采用1976年国际照明协会(CIE)CIELAB色差公式测量,光源为D65光源。

2.3.2 耐摩擦色牢度的测定

按GB/T3920-2008《纺织品色牢度试验耐摩擦色牢度》测定。

2.3.3 耐洗色牢度测定

检测采用GB/T3921—2008《纺织品色牢度试验耐皂洗色牢度》。

3 结果与讨论

3.1 不同碱剂对染色效果的影响

改变碱剂分别为氢氧化钠、促进剂、碳酸钠、碳酸氢钠,其他染色工艺条件相同,染色时间为60min、温度60℃、浴比1:10、盐40g/L、碱剂用量为4g/L。得到实验结果见表3-1。

表3-1 不同碱剂对染色效果的影响

从表3-1中可以看出:不同的碱剂,K/S值有所不同,新型促进剂染色时所得的K/S值最大。这可能是因为碳酸氢钠、碳酸钠、氢氧化钠、代用碱的pH分别为8.4、10.3、13.4和12.5[5]。活性染料染色时,染液pH对染色过程有一定的影响。染液pH越高,染液的碱性越强,越利于纤维素的离子化,纤维素负离子的浓度增加,纤维的溶胀增大,因此键合反应速率提高,固色率一般也将提高。但随着染液中pH的增高,染液中[OH-]比纤维中[Cell—O-]增加更快,[Cell—O-]∕[OH-]的值减少,水解反应的比例将增加,染料上染率将下降[5-6]。但是,由于活性染料的水解反应与键合反应机理、条件相同,因此在活性染料染色过程中,水解反应和键合反应总是相随相伴,但键合反应总是比水解反应快得多。所以选用染色促进剂作碱剂时,染料的K/S值最佳,各项牢度也最好。

3.2 促进剂的用量对染色效果的影响

改变促进剂的用量为0.5g/L、1g/L、2g/L、4g/L、6g/L。其他染色工艺条件相同,染色时间60min、温度60℃、浴比1:10、盐40g/L。实验结果见表3-2。

表3-2 促进剂的用量对染色效果的影响

从表3-2中可以看出,随着促进剂的用量增加,K/S值增大,当促进剂用量在4g/L时,K/S值达到最大,再继续增加促进剂用量,K/S值反而下降。这是因为染色中使用的促进剂不仅可以中和生成的酸,保证染料与纤维的固色反应,而且能促使纤维素的羟基电离成纤维素阴离子,使染料充分扩散到纤维内部,在与纤维反应成键,从而使染料与纤维牢固结合。但是,促进剂的用量要适量,如果染浴中促进剂一直增加,染色过程染料的聚集程度增大,导致染料的固色率降低,浮色增多,从而使染色织物的摩擦牢度降低,所以,促进剂的用量以4g/L为宜。

3.3 硫酸钠的用量对染色效果的影响

改变硫酸钠的用量分别为20g/L、30g/L、40g/L、45g/L、50g/L,其他染色工艺条件相同,分别为,浴比为1:15,时间60min,温度60℃,促进剂用量为4g/L。实验结果见表3-3。

表3-3 盐的用量对染色效果的影响

从上表3-3中可以看出,随着盐的用量的增加,K/S值增大,当盐的用量为40g/L时,K/S值达到最大。在染液中加入盐时,纤维内相与外相溶液中[OH-]分布发生变化,随着溶液中盐浓度的提高,纤维内相[OH-]随之提高,从而提高了纤维素的离子化,使[Cell-O-]提高[7]。同时盐促使被纤维吸附的染料量升高,键合反应速率提高,盐起到促染的效果,提高了染料的上染百分率,从而提高了固色率。但是盐的用量也不宜多加,过量的电解质容易造成染色不匀,还会引起染料聚集和沉淀。从而染色织物的水洗牢度下降,摩擦牢度降低,染料上染百分率下降。所以选定盐的用量为40g/L。

3.4 染色时间对染色效果的影响

改变染色时间分别为30min、40min、50min、60min、70min、80min。其他染色工艺条件相同,染色温度60℃、浴比1:15、促进剂用量4g/L、盐用量40g/L。实验结果见表3-4。

表3-4 染色时间对染色效果的影响

从上表3-4中可以看出:随着染色时间的增长,K/S值增大,染色时间在60min时,染色效果最好,K/S值达到最大。由于染色时间影响染料向纤维内部的渗透,染料上染于纤维表面很快,但是纤维表面向纤维内部的渗透过程是缓慢的,需要时间,时间太短使染料难以渗透到纤维内部,导致织物的色光不对,上染率降低,浮色增加,从而导致织物的水洗牢度、摩擦牢度略微降低。染色时间越长渗透效果越好,织物上染越均匀,但是当织物上的染料上染量达到饱和时,再延长时间,染料会发生水解。因此选定最佳染色时间为60min。

3.5 温度对染色效果的影响

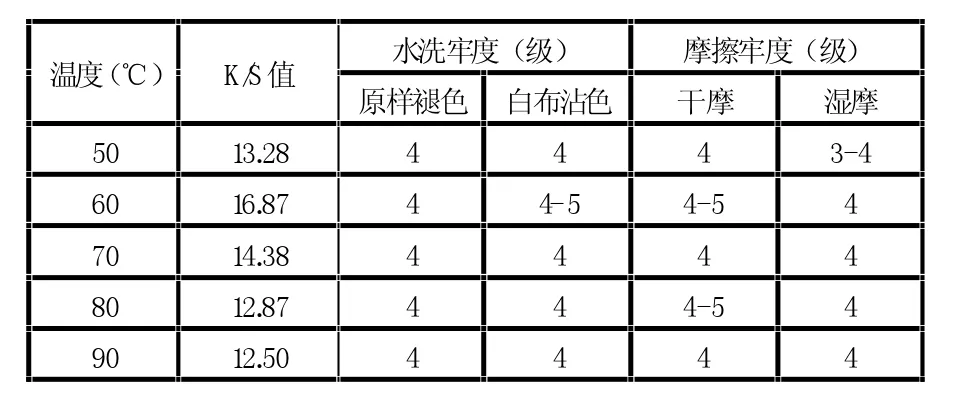

在新工艺中,改变温度分别为50℃、60℃、70℃、80℃、90℃。其他染色工艺条件相同,染色浴比为1:15、时间60min、促进剂用量4g/L、盐的用量40g/L。实验结果见表3-5。

表3-5 染色温度对染色效果的影响

从表3-5中可以看出:随着温度的升高K/S增大颜色变深,60℃得色最深。色牢度也最好。温度过低,染料不能充分上染织物,且固色不牢,导致织物的沾色情况严重,色牢度差。但温度过高对提高固色率是不利的,这是由于当纤维和染料一定时,染料的平衡上染百分率仅与温度有关,染色是放热反应,温度升高平衡上染百分率下降。此外,温度升高时,染料水解速度的增长大于纤维素反应速率的增长,染料水解量增多,固色率下降。从而影响到织物的摩擦牢度和色牢度。所以染色温度在60℃最为适宜。

3.6 浴比对染色效果的影响

改变浴比分别为1:8、1:10、1:12、1:15。其他染色工艺条件相同,染色时间60min、温度60℃、促进剂4g/L、盐40g/L。实验结果见表3-6。

表3-6 浴比对染色效果的影响

从表3-6中可以看出:浴比对织物的染色性能也有一定的影响,浴比在1:10效果最好,K/S值达到最大。浴比太小,染液循环太慢,织物不能和染液充分接触,容易产生色花,导致织物的水洗牢度、摩擦牢度都达不到要求。浴比太大则会大量浪费水资源,染料上染速率慢,水洗摩擦牢度会有所下降。

4 总结

(1)最佳染色工艺为:染料用量2%(o.w.f),促进剂4g/L,硫酸钠40g/L,染色时间为60min,温度为60℃,浴比为1:10。

(2)促进剂用量小,而且采用小浴比染色,降低了成本,节约了能源。

(3)用促进剂做碱剂时,K/S值比用其他碱做碱剂时的K/S要高,且摩擦牢度和水洗牢度相当甚至有所提高。

[1]李颖君,张庆,冯继红.代用碱DA的应用研究[J].针织工业,2006,(12):39-42

[2]张淑云.代用碱EH在活性染料染色中的应用[J].针织工业,2010,(2):51-53

[3]王飞,孙莎莎,季振宇,等.液体代用碱在活性染料浸染中的应用[J].现代丝绸科学与技术,2011,(05):5-8

[4]李波.代用碱在棉活性染色中的应用[J].印染,2007,33(4):21-25

[5]沈志平.染整技术第二册[M].北京:中国纺织出版社,2009:72-84

[6]陶乃杰.染整工程第二册[M].北京:中国纺织出版社,2004:127-131