反力滚筒式汽车制动试验台改进

何大军,龚国彬,陈德兵,樊海龙

(重庆车辆检测研究院国家客车质量监督检验中心,重庆 401122)

制动性能是汽车行驶安全性最重要的指标,直接关系到汽车的行驶安全性,同时也关系到汽车动力性的充分发挥。汽车的动力性越好,对其制动性能要求也越高[1]。因此,汽车制动性能的检测准确性十分重要。文献[2]规定制动性能试验方法有两种,即道路试验方法和台架试验方法。两种试验方法的性能指标要求不同,例如,对乘用车,道路试验要求行车制动是空载、50 km/h的速度下制动距离≤19 m,或者制动平均减速度≥6.2 m/s2;台架试验的要求制动力总和与整车重力的百分比空载≥60%,前轴制动力与轴荷之比≥60%,后制动与轴荷之比≥20%。在台架试验方法中,反力式滚筒制动试验台以其测试受外在环境影响小、占地少、结构简单、操作安全、快捷等优点被普遍使用。但是台架测试中发现,检测时车辆有时会向后移动,检测结果重复性较差,有时还会出现台架检测结果与道路检测结果不一致的现象;在台架上检测合格的车辆,在道路试验时,有时会不合格;在台架检测不合格的车辆,在道路试验时,有时会合格。按照常理,不同检测方法的试验结果应尽量一致,出现矛盾自然不合理。因此,本文通过对反力式滚筒制动试验台的结构及测试时的受力分析,找出影响检测结果的原因,提出改进的措施,使两种方法的检测结果趋于一致。

1 反力滚筒式试验台工作原理及受力分析

反力式滚筒制动试验台(以下简称为制动试验台)是由结构完全相同的左右两套车轮制动力测试单元和一套指示、控制装置组成。每一套车轮制动力测试单元由框架、驱动装置、滚筒组、举升装置、测量装置等构成[3]。

进行车轮制动力检测时,被检汽车驶上制动试验台,车轮置于主、从动滚筒之间,放下举升器(或压下第三滚筒,装在第三滚筒支架下的行程开关被接通)。通过延时电路启动电动机,经减速器、链传动和主/从动滚筒带动车轮低速旋转,待车轮转速稳定后驾驶员踩下制动踏板。车轮在车轮制动器的摩擦力矩作用下开始减速旋转。此时电动机驱动的滚筒对车轮轮胎的摩擦力克服制动器的摩擦力矩,维持车轮继续旋转。同时在轮胎对滚筒表面切线方向的摩擦力作用下,减速器壳体与测力杠杆一起朝滚筒转动相反方向摆动,测力杠杆一端的力由传感器测出。从传感器送来的电信号经放大滤波后,送往A/D转换器转换成相应数字量。经计算机采集、存储和处理后,检测结果由打印机打印出来。

某一款制动试验台的结构参数为滚筒直径185 mm;滚筒距离430 mm。在制动力测试时,轮胎的受力如图1所示。图1中G为被测车轮的轮荷;N1、N2分别为前后滚筒对被测车轮的法向反力;F1、F2分别为前后滚筒与车轮间的切向力,即制动力;F为车桥对车轮轴的水平推力;Mμ为车轮所受制动力矩;α为安置角;D为被检车轮直径;d为滚筒直径;L为滚筒中心距。

根据力学平衡原理,可以列出下列关系式:

假如被测车轮与滚筒间的附着条件得以充分利用,并且两滚筒附着系数φ相同,则F1、F2的最大值应为

将(3)式代入(1)、(2)式并解方程得

当车轮制动时,制动试验台可能测得的制动力为

从式(6)中可以看出,制动试验台所测得制动力受水平推力F、安置角α、滚筒表面的附着系数φ等因素的影响。附着系数增大,制动力增大;安装角增大,制动力增大;水平推力增大,制动力增大。在实际检测过程中,水平推力是由非被检测车轮自动产生的,水平推力如何确定,在公式里很难看出。

为了直观体现制动力的变化,采用图解方法对制动力做进一步分析[4]。在分析前,需对滚轮、轮胎附着系数、轮胎直径作设定。在文献[5]中规定,滚筒反力式制动试验台检定技术条件中要求制动试验台的当量附着系数φ≥0.65;为此设定制动试验台的附着系数为0.65。轮胎直径设定为600 mm。这样制动力F1(F2)和正压力N1(N2)的合力方向则确定;与正压力的夹角为 tg(β)=0.65,β=33°。轮胎的受力如图2所示。

图2中,N1和F1的合力为 F3。N2和F2的合力为F4。F3和F4的合力为F5。F5的水平分力为F6,垂直分力为F7。

根据力学平衡原理,F7始终保持与重力G平衡,F7为 F5的垂直分量,F5为 F3、F4的合力,只要 F7等于 G,系统在垂直方向就能保持平衡。从图2中可以看出,系统在垂直方向平衡时,F3、F4是可以变化的,F3、F4大小取决于系统水平推力。当推力F减小时,车轮重量逐渐向滚轮2转移。当重量全部转移到滚轮2时,其受力如图3所示。当拉力增大时,假如将重量全部转移到滚轮1上,其受力如图4所示。但将重量全部转移到滚轮1上,需要提供很大的向前推力,在实际检测过程中是不可能的,除非在检测时施加向前的拉力。

在测试开始时,轴重在两滚轮上平均分配,测试过程中,随着制动踏板力逐渐增加,制动器制动力增加,轮胎与滚筒的摩擦力增加,F6增加。在没有F力或F力小于F6的情况下,轴荷逐渐向滚轮2转移,车辆将向后移动,直到离开滚筒。在轴荷向滚筒2转移的过程中,F6逐渐减小。当F等于F6时,系统达到平衡。该过程说明,轴荷在两轮上的分配还决定于F的大小。在检测时,F是由非检测轮通过地面的摩擦力提供,也是随着制动踏板力的增加而增加。测试时,系统何时处于平衡,取决于检测轮对滚筒的摩擦力、非检测轮与试验台台面滚筒摩擦力的增长情况。轮胎与滚筒的摩擦力还与制动器的制动力有关:制动器制动力小于轮胎滚筒的最大摩擦力时,轮胎与滚筒的摩擦力的大小取决于制动器制动力的大小;制动器的制动力达到了轮胎与地面或滚筒的最大摩擦力时,制动器的制动力被限定于轮胎与滚筒的最大摩擦力。在测试中发现,在同一制动力下,前、后轮制动力的增长并非线性一致的增长,具有一定的变动,引起了F和F6的平衡点发生变化,从而引起测试的制动力的变化,所以测试时的重复性较差。

通过以上图解得出,图2时,制动力为轴荷的69%,需要提供的推力F为轴荷重的65%;图3时,制动力为轴荷的56%,需要提供的推力F为轴重的23%。制动力是在F与F6达到平衡时解出。F与非检测轮轴重和台面附着系数有关。经检测得知,试验车辆轮胎对地面的摩擦系数为0.4。一车辆的前轴荷为728 kg,后轴荷为455 kg,通过图5解得前轮最大制动力为4 352 N,为前轴荷的61%;后轮最大制动力为2 765 N,为后轴荷的62%;总的最大制动力为7 117 N,为总重量的61%,满足文献[2]台架试验要求。该车在该制动下,根据牛顿第二定律F=ma,对应的最大制动减速度为6.0 m/s2,低于文献[2]道路试验的性能要求6.2 m/s2,道路试验为不合格。对于同一车辆,两种试验方法出现了两种相反的试验结果。

2 改进措施及验证

分析以上问题原因,文献[2]要求,在道路试验时,试验路面的附着系数要大于0.75,轮胎不能抱死,即要求地面对轮胎的摩擦力大于制动器的制动力。这说明制动性能道路试验,实际上是检测制动器的制动性能。而在台架试验时,当制动器动力大于轮胎与滚轮的摩擦力时,轮胎会打滑,这时测试出的制动力为最大摩擦力;当制动力小于最大摩擦力时,这时测出的制动力为制动器的制动力。按照道路试验要求,减速度6.2 m/s2时,由牛顿第二定律F=ma可得,制动力应为总重量的63%,上述台架试验测得的制动力只能达到轴荷的61%。这说明对于满足道路制动性能要求的车辆,该台架不能检测出制动器的最大制动性能,所以出现了台架检测结果与道路检测结果的不一致的现象[6]。

因此,要提高台架试验方法的准确性,就必须保证轮胎与滚筒的摩擦力要大于制动器的制动力,以测出制动器真实的制动能力,才能实现台架试验结果和道路试验结果的一致。从公式(6)可以得出,提高滚轮和轮胎的附着力方法有:测试时人为增加轴荷;增大向前的推力F;增大滚轮与轮胎的附着系数;增大滚轮距离,即增大安置角α。增加轴荷能增大附着力,但加载方法麻烦。在批量检测时,此方法不可取。检测时的推力F由车辆的非检测轮提供[7]。增加车轮胎接触的地面的摩擦系数可增大推力。现有制动试验台的地面做得都很漂亮、光洁。轮胎与地面的摩擦系数都很低,一般只有0.4~0.6。只要地面做得粗糙就能够实现摩擦系数在0.8左右。

增加滚筒与轮胎的摩擦系数是有效的方法。文献[5]要求的附着系数为0.65以上,一般的试验台都能满足要求。将摩擦系数提高到0.8以上是可以达到的[8]。这样制动力的检测能力就能提高15%以上。增大安置角α也是有效的方法之一[9]。当安置角α为45°、滚轮与轮胎的附着系数为0.8时,制动力能达到轴荷110%。该结构能达到摩擦力大于制动器制动力的要求。测试时,由于轮胎直径大小不同,安装角也不同。为了保证相同的安装角,可以通过调整滚轮距离来保证安置角α不变。但是安装角太大,会带来两个问题:一是轮胎会陷入槽内,不能自拔,甚至不能正常运转,需设置举升机构;二是可能导致滚轮与非运动件接触。可以将总质量、轴距、重心位置、地面附着系数等参数输入试验台,试验台根据检测到的制动力用牛顿定律计算制动减速度和制动距离。该结果可用文献[2]道路试验方法的性能要求进行判定。

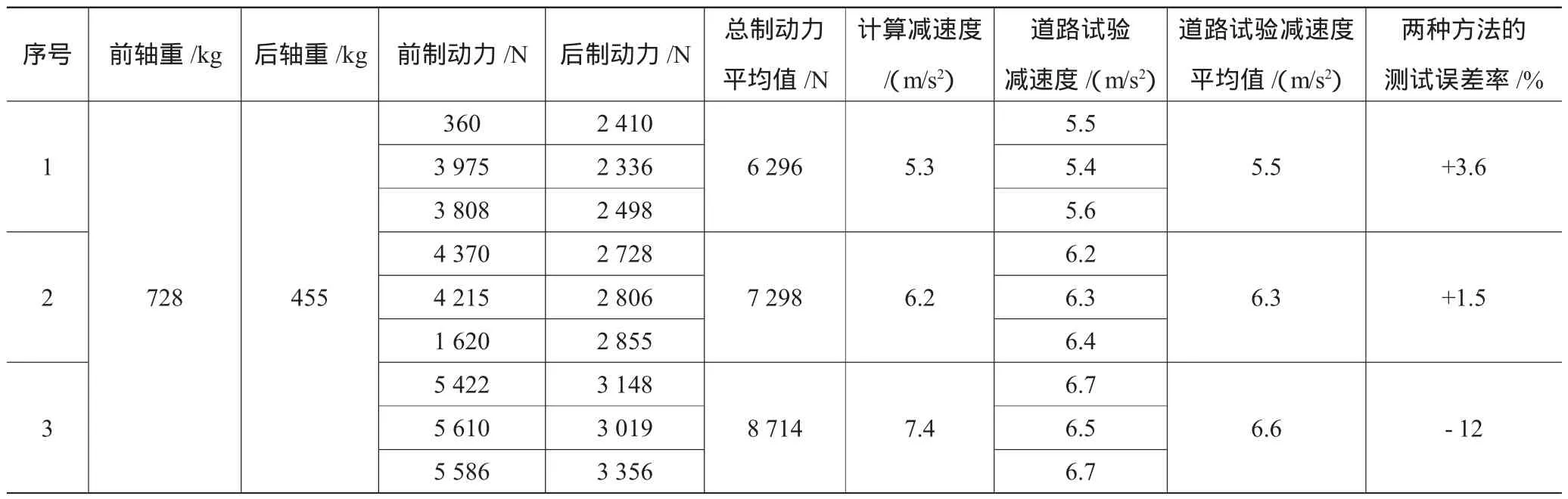

为了提高轮胎和滚轮的摩擦力,采取了施加F力、增加轴荷等措施,测试时使轮胎不打滑,保证了测试出的制动力为制动器的制动力[10];通过对踏板进行限位,保证在台架试验和道路试验获得相同的制动力,通过对一辆鼓式制动器的普通桑塔纳轿车试验,试验结果见表1。

表1 制动试验数据统计表

从测得的制动力,根据牛顿第二定律计算出的加速度和道路试验得到的速度(FMDD)比较,前两次很接近,误差达到5%以内。第三次试验偏差较大,达到了12%。原因是在第三次试验时,在惯性力的作用下,后轮部分轴荷向前轮转移,后轮与地面摩擦力小于制动器的制动力,后轮出现了打滑,导致制动减速度减小。

3 结束语

通过对我国普遍使用的反力滚筒式汽车制动试验台的结构和测试时的受力分析,找出了试验设备存在的固有问题,并提出了改进措施。这样便使文献[2]两种检测方法的试验结果趋于一致。

[1]《汽车工程手册》编辑委员会.汽车工程手册:基础篇[K].北京:人民交通出版社,2001.

[2]GB 7258-2012,机动车安全运行技术条件[S].北京:中国标准出版社,2012.

[3]黄木强.对影响反力式滚筒制动试验台检测汽车制动力结果因素的分析[J].车辆检测,2008,(4)

[4]哈尔滨工业大学理论力学教研室.理论力学[M].北京:高等教育出版社,2009.

[5]GB/T 11798.2-2001,机动车安全检测设备检定技术条件(第2部分)[S].北京:中国标准出版社,2001.

[6]徐礼超.汽车制动试验台存在的问题及其改进[J].公路与汽运,2003,(4)

[7]葛在.反力式制动试验台的性能测试[J].中国公路学报,1997,(2)

[8]蔡键.关于反力式滚筒制动试验台检测制动力的探讨[J].交通标准化,2004,(1)

[9]夏均忠,王太勇,李树珉.汽车制动试验台测试性能分析与应用[J].农业机械学报,2005,(12)

[10]李叶.磨砂滚筒反力式制动检验台检定方法的改进[J].公路与汽运,2002,(5)