烟煤掺烧褐煤对中储式制粉系统的影响及防爆措施

李 涛,张 磊

(华电能源股份有限公司哈尔滨第三发电厂,哈尔滨150024)

目前,哈三厂发电用煤为烟煤掺烧褐煤,由于褐煤具有挥发分高、氧含量过高、燃点低等特点,在制粉和储存过程中极易出现煤粉自燃或煤粉爆炸现象,对中储式制粉系统安全运行有一定的影响。因此,本文对该厂锅炉制粉系统爆炸原理进行了分析,对制粉系统的粉仓、给煤机等设备进行了必要的改造,增加了抽炉烟系统和粉仓充氮系统,提高了参烧褐煤现场燃煤供应异常时的风险应对能力,有效地防止了中储式制粉系统烟煤掺烧褐煤爆炸的发生,保证了磨煤机出力及运行机组安全、稳定运行。

1 200 WM机组制粉系统主要参数

哈三厂一期工程2台200 MW机组锅炉由哈尔滨锅炉厂制造,锅炉型号为HG-670/13.7-II,锅炉制粉系统为钢球磨中储式,采用热风加温风干燥方式,配置2台给煤机、2台磨煤机、2台粗粉分离器、2台细粉分离器及2台排粉风机。制粉系统参数如表1所示。

2 掺烧褐煤时制粉系统爆炸因素分析

制粉系统爆炸可以分为内部原因和外部原因。煤粉浓度、煤粉挥发分、煤粉细度、可燃气体共存是引起制粉系统爆炸的内部原因;系统内的积煤和积粉,温度过高,煤粉过细,水分过低,煤粉在粉仓中积粉过久和粉仓严重漏风,氧含量过高,以及外来火源等是其外部原因。

褐煤具有干燥无灰基挥发分,褐煤水分、灰分较高,褐煤氧含量(Oar=8%~12%)、挥发分高,容易自燃、爆炸,在烟煤锅炉中掺烧极易引起制粉系统爆炸和干燥出力不足等问题。烟煤掺烧褐煤中储式制粉系统爆炸的因素[1]如下:

表1制粉系统主要参数

1)粉仓内部温度较高。在制粉系统停运后,粉仓一直处于积粉现象,粉仓内部温度一般在70℃左右。

2)粉仓内含氧量过高。磨煤机启动和遇见火源,很容易爆炸起火。

3)在磨煤机停运而用热风(冷风)送粉时,系统隔绝不严,会有热风漏入磨煤机系统,使磨煤机内积粉自燃而引发爆炸。

4)褐煤挥发分含量较高,化学性质活跃,在掺烧过程中极易发生制粉系统爆炸事故,造成设备损坏。

5)煤掺烧褐煤后,褐煤水分较大使磨煤机出力下降,长时间运行可能造成制粉系统内局部积粉(如一次风管或粉仓吸潮管内堵塞;磨煤机出口木屑分离器筛格、粗粉分离器内折向挡板、细粉分离器入口平缓区域都会有一部分较粗煤粉或杂物沉积于此),如果不及时清理易形成积粉自燃,制粉系统重新启动时就会发生爆炸。

3 掺烧褐煤对制粉系统改造的原则和措施

3.1 制粉系统改造原则

1)控制磨煤机出口、粉仓内部温度,确保制粉系统安全性的前提下最大限度地提高制粉系统的干燥出力,提高褐煤掺烧比例。

2)使制粉系统终端含氧量控制在12%以下,满足其安全防爆要求。

3)降低粉仓内的湿度,避免煤粉受潮结块及吸潮管堵塞,杜绝粉仓积粉。

4)降低系统漏风量和积粉现象。

3.2 制粉系统改造措施

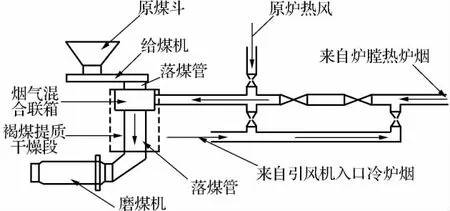

3.2.1 从炉内抽取高温炉烟

在引风机入口烟道抽取低温炉烟(冷炉烟)与热空气混合作为干制粉系统燥介质,降低制粉系统终端含氧量,满足其安全防爆要求[2]。即利用磨煤机入口负压与抽吸点之间形成的压差抽取热炉烟,在制粉系统的干燥介质中掺入热炉烟,以降低制粉系统的含氧量,保证其安全性,同时提高制粉系统的干燥出力。新增设抽炉烟系统如图1所示。抽炉烟系统分为热炉烟抽取管路、冷炉烟抽取管路和褐煤提质干燥段。设计保持原热风系统不变,根据需要通过调节风道上的挡板开度控制原热风风量,不需要时可关闭。

图1 1台炉单侧抽炉烟改造系统示意图

热炉烟系统位于燃烧器与冷灰斗之间(锅炉10 m地面上部),抽取温度为850℃左右的烟气作为制粉系统的高温干燥介质,如图2所示。冷炉烟系统从引风机入口抽取温度140℃左右的烟气,作为制粉系统的低温干燥介质。由于冷烟系统管路较长,阻力增加较大,增加冷烟风机,如图3所示。冷炉烟一部分送到热炉烟取烟口处,降低入口热炉烟的温度;另一部分冷炉烟在烟气混合联箱前与高温炉烟再次混合,同时进入烟气混合联箱,混合后烟气温度为600℃左右,然后从磨煤机的燃料入口(落煤管)进入磨煤机。每台炉各加装2台型号为9-26No12.50高压离心通风机,作为冷烟风机,将磨煤机入口炉烟温度控制在设计范围内。

图2 炉膛单侧抽取热炉烟示意图

表2 干燥介质成分

图3 单台炉引风机入口烟道抽取冷炉烟示意图

3.2.2 提高给煤机入口温度

提高给煤机入口温度,增加褐煤提质干燥段,既可以调整磨煤机入口温度,又提高磨煤机的干燥出力。高温热炉烟和低温冷炉烟同时进入烟气混合联箱后,混合后烟气入磨温度控制在280℃左右。提高干燥介质温度受到磨煤机入口允许温度及制粉系统最大通流量的限制,磨煤机入口温度调整后,对磨制褐煤的适应性较好,褐煤的出力明显增加。现场测试干燥介质成分如表2所示。

3.2.3 设置电动调节门

在冷烟、热烟和热风汇合后抽热炉主烟管道(通径DN1500 mm)布置1个DN1500电动调节门,在冷烟主管道去温风管路和热烟主管路上各设置1个DN600 mm电动调节门,并布置温度、压力以及烟气含氧量等测点,以便运行人员根据这些参数进行调整,使制粉系统终端含氧量控制在12%以下,满足其安全防爆要求。

3.2.4 增大吸潮管管径

将吸潮管粉仓出口段由φ219改为φ315,能够保证粉仓负压和降低粉仓湿度,防止煤粉受潮结块及吸潮管堵塞,减少粉仓积粉现象。

3.2.5 改造制粉系统部分阀门和粉仓顶部形状

将细粉分离器至粉仓落粉管的切换挡板改为电动插板门,把交叉管切换挡板改为电动插板门,粉仓落粉管至输粉机的切换挡板改为电动插板门,降低制粉系统漏风量。

改造粉仓顶部形状,改进内壁材质,将粉仓顶棚改成不绣钢板制作并与四壁接触处圆滑过渡,粉仓内壁加装不锈钢内衬,减少粉仓积粉。

3.2.6 安装 CO、O2监控设备及氮气消防系统[3]

在2号锅炉10m地面加装氮气消防系统设备(每台炉1套),在每个粉仓加装2套CO和O2含量监测系统,使粉仓内部的O2、CO含量降低,不具备爆炸的条件。充氮前提条件:1)CO含量过高;2)O2含量过高;3)磨煤机启停车;4)系统停机再启动。哈三电厂单台炉粉仓充氮装置控制系统原理如图4所示。

图4 单台炉粉仓充氮装置控制系统原理图

充氮原理:从2台粉仓出口处,抽取样气监测CO和O2的含量,信号传到DCS系统,DCS系统根据CO含量、O2含量、系统的整体状态、起停状态等,进行控制氮气生产装置和充氮。该系统增加1个储气罐,以保证2个粉仓进行瞬间快速充氮。

3.2.7 安装制粉系统温度监控设备和检查

在磨煤机出、入口各加装1套测压、测温防爆监测系统,在一定条件下控制磨煤机入口烟气温度,使磨煤机煤粉干燥出力在最佳值,入口温度控制在最低值。

在检查制粉系统时,要及时清除沉积于磨煤机出口木屑分离器筛格、粗粉分离器内折向挡板、细粉分离器入口平缓区域煤粉或杂物。

4 结论

1)为了防止中储式制粉系统烟煤掺烧褐煤爆炸事故发生,须根据制粉系统爆炸原理和褐煤的特点,对哈三厂一期工程2台200 MW机组锅炉中储式制粉系统进行改造。

2)该制粉系统的改造增加了抽炉烟系统和制氮系统,有效地解决了烟煤掺烧褐煤对中储式制粉系统安全运行的影响;保证了制粉系统出力,降低了燃料成本,提高了机组运行的经济性。

[1]狄万丰,刘建,邓海涛,等.中间仓储式制粉系统的防爆安全分析[J].发电设备,2012(7).

[2]辛曲珍,张梦.烟煤掺烧褐煤机组运行安全性研究及对策[J].锅炉制造,2011(11).

[3]牛建钢.基于褐煤掺烧的磨煤机防爆研究[D].北京:华北电力大学,2011.