MZ900S 移动模架造桥机堆载预压施工技术

朱建军

(中建铁路建设有限公司,北京 100053)

MZ900S移动模架造桥机是一种自带模板,利用一组钢箱梁作为主梁与前后支腿支撑模板及模架体系,对混凝土箱梁逐孔进行原位浇筑的设备。

1 MZ900S移动模架造桥机堆载方案概述

为了验证MZ900S移动模架造桥机的质量,同时也为了掌握箱梁施工中模架造桥机各工况下的挠度和刚度,移动模架使用前需要做堆载试验,以消除结构的非弹性变形和正确设置预拱度。

中建铁路建设有限公司沈丹客运专线项目第一套上行式移动模架造桥机拼装于大西沟特大桥4号~5号墩跨,临近河道乡村便道连接线,交通比较便利,临时占用两个墩旁间的空旷闲地,把场地填平、就地利用拼装场地作为模架拼装和模拟堆载试验的施工场地。

试压时选用砂袋和混凝土块作为模拟荷载的主要材料。试验程序与步骤流程:准备→移动模架安装→检查→布设观测点→分级加载→观测数据并记录→加载至设计荷载后静置→观测、全面检查→分级卸载→观测、整理数据并分析→投入使用。

2 模架堆载预压施工主要过程与挠度变形观测

2.1 加载方式

1)加载总重量。根据梁形图可知混凝土梁的总重量约为780t,我们在堆载试验时按混凝土梁重的1.2倍(即935t)进行堆载。

2)加载方式。按照0→50%→80%→100%分级加载的方式进行加载。箱梁截面预压堆载分底板、腹板及顶板3个区。该套模架于2011年3月15日开始拼装,于2011年4月15日完成拼装。该套模架于2011年4月18日开始加载,预压(531只编织袋+94块2t预制块和4块1t预制块)及卸载,分三次加载和三次卸载;2011年4月28日完成加载工作,于2011年5月2日完成卸载工作,完成阶段加载和卸载时,对所有测点逐一进行测量,并对模架挠度变形进行测量。

2.2 堆载过程

2.2.1 准备工作

准备塑料袋若干,等同于900t重量的砂子和混凝土预制块。

2.2.2 加载到50%

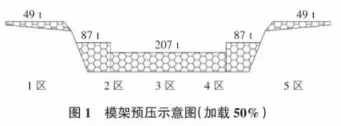

首先在两边腹板即2区,4区均匀加载174t砂子,在中腹板即3区均匀加载207t砂子,最后在翼板即1区,5区均匀加载98t预制块,此时达到载荷的50%,进行读数记录,如图1所示。

2.2.3 加载到80%

首先在原有加载50%的基础上在两边腹板即2区,4区再均匀加载52t砂子,在中腹板即3区再均匀加载62t砂子,最后在翼板即1区,5区再均匀加载28t预制块,此时达到载荷的80%,进行读数记录,如图2所示。

2.2.4 加载到100%

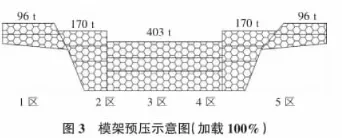

首先在原有加载80%的基础上在两边腹板即2区,4区再均匀加载114t砂子,在中腹板即3区再均匀加载134t砂子,最后在翼板即1区,5区再均匀加载66t预制块,此时达到载荷的100%,进行读数记录,如图3所示。

在80%~100%荷载加载阶段要边加载边观测,一旦有异常情况发生,则立即停止加载,查明原因,待问题解决后,继续加载至设计值。图4,图5为模架加载至设计荷载时的情况。

翼板上采用预制块压重,腹板及底板上采用砂子压重。

图6为加载50%时照片;模架加载至设计荷载50%时的情况,腹板上采用砂子压重(272袋),翼板上采用预制块压重(49块)。

2.3 变形观测及观测点布置

2.3.1变形观测

预压施工时采用50%,80%,100%三个阶段加载,每阶段加载至设计荷载后,按要求静置一段时间,测量在静置结束1h前对各观测点进行连续观测,在各分级荷载施加、观测完成后方可进行下一级荷载的施加。全部加载完成后,以6h为一个观测单位进行连续观测,若连续观测2d造桥机主梁、模板和墩旁托架沉降、变位均小于3mm,则整体结构满足要求,可以进行卸载。

2.3.2 变形观测点布置

1)在主梁上每道横梁对应的位置设1个测点,共5个测点。

2)在每道横梁上靠近底模支撑的位置设2个测点,共10个测点。

3)在底模上横梁位置每个断面设2个测点,共10个测点,此测点预压过程中不观测。

4)在侧模和翼模上每个主梁连接位置及两端头设测点,共5个断面,共20个测点。

5)在支撑托架上靠近竖向主顶的位置设1个测点,共4个测点。

测量精度和读数误差为±1mm。主梁、横梁与底模测量点布置图如图7所示。

由于测量点较多,同时处于高空测量,危险性大,对于测量采用如下方法:

横梁:在测量点上焊接一根方向垂直向下的钢筋,在钢筋顶端用油漆做好标记,并进行编号,再进行观测记录。

主梁:采用直接在主梁上放点测量。

翼缘板:堆载前在翼缘板上先放出测量点,并做好标记。

2.4 卸载过程

加载至设计荷载后,对移动模架所有测点进行持续观测,由于箱梁的浇筑时间为6h左右,我们实际观测了12h,并对每次的测量数据进行了比较,模架各测点累计沉降变形量最大值不大于20mm,可认为该移动模架满足设计要求,可以进行卸载。

卸载采用100%→80%→50%→0分级的方式进行。

每卸下一级荷载,均对所有测点进行一次测量,并做好记录。

4月29日开始对模架进行第一次卸载,卸载量为20%,5月1日进行第二次卸载,卸载量30%,5月2日上午进行第三次卸载,卸载量为50%,卸载完毕。

2.5 螺栓检查

检查方法如下:

1)联接板与腹板/上、下盖板之间的间隙小于1mm,塞尺检查。

2)扭矩扳手,误差控制在±3%。

3)使用扭矩扳手检查终拧紧固力即终拧扭矩时,终拧扭矩达到规定值偏差的±10%即为合格。方法:“松扣”“回扣法”,将螺母拧松回退小于60°,再拧到原位(先划一条线,回位原线重合)时测得的扭矩。

4)小捶敲击法。用0.3kg~0.5kg重的小捶敲击螺母,手按在螺母的一边,按的位置靠近螺母垫圈处。a.合格——手指感到轻微颤动。b.欠拧或漏拧——手指感到颤动较大。c.超拧——手指感到完全不颤动。

5)螺栓穿入方向保持一致,美观好看。

6)螺栓头外露不少于2扣。

检查后根据实际情况首选扭矩扳手对螺栓进行抽检,了解试压后螺栓的松紧情况和松动螺栓所占比例,根据实际情况对螺栓进行复拧,复拧标准为:a.螺栓规格:M24,M30;b.复拧螺栓的紧固力:225kN,355kN;c.复拧螺栓的扭矩:669.6N·m,1342N·m。

3 32m预应力混凝土箱梁(梁宽12.2m)反拱计算

根据32m预应力混凝土箱梁设计图纸[图号:沈丹客专桥通-Ⅰ-20-2],梁体预设反拱,跨中反拱值为30.1mm,其他位置按二次抛物线过渡。

为推算该二次抛物线公式,建立直角坐标系,设y=ax2+b,由于箱梁计算跨度为31.5m,跨中最大反拱值-30.1mm,将坐标点(0,-30.1)及(15.75,0)代入上式得y=0.1213x2-30.1。

4 模架变形观测成果应用与预拱度设置

根据加载及卸载各阶段的实测结果,对移动模架的变形进行分析,最终确定各个部位的非弹性变形和弹性变形,从而正确设置模架的预拱度。

5 施工安全注意事项

在施工工人中牢固树立安全生产第一的思想,认识到安全生产,文明施工的重要性。

所有施工人员要严格培训,合格后方可上岗(焊工、起重工、操作工等)。

所用起重吊索要有5倍以上的安全系数,捆绑钢丝要有10倍以上的安全系数。

在施工区域拉好红白带,专人看管,严禁非施工人员进入。吊装时,施工人员不得在构件,起重臂下或受力索具附近停留。

严禁在风速六级以上进行施工作业。

起重人员要遵守“十不吊”原则,指挥人员要口令清晰,指挥正确,操作人员要集中精力认真操作,听从指挥。

任何人不得随构件升降,构件起升要平稳,速度要慢,避免振动和摆动。

现场用电要设专职电工,电缆的敷设要符合有关标准规定。

指挥吊机使用时,信号要做到统一清楚。吊机工作时,除操作人员外,其他无关人员不得进入操作室。吊机行走道路区域,应采取加固措施,吊机停止工作后,应将吊钩固定在牢固的物体上。

现场高空、地面、操作等指挥系统必须统一,通信联络通畅。

大件吊装应连续吊装就位,联接牢固后方可吊车松钩,严禁吊装中未联接牢固收工下班。

正确佩戴劳保防护用品,佩戴方式完全符合安全施工规范的要求,高空作业人员必须配安全带。

6 结语

MZ900S移动模架造桥机堆载预压施工是移动模架施工的一项非常重要的内容。通过在现场做堆载预压,可以验证MZ900S移动模架的质量,确保设备在使用过程中正常工作。此外,通过堆载预压也可以准确掌握现浇箱梁施工过程中,移动模架各工况下的实际挠度和刚度,同时,消除结构的非弹性变形和正确设置预拱度。施工过程中,有关部门和人员要严格按照堆载预压施工流程和安全作业规程操作,只有这样,才能确保移动模架造桥机施工的工程质量,才能保证施工过程的安全。

[1]陶石林.武广客运专线上行式移动模架快速制梁施工技术[J].铁道标准设计,2009(4):23-24.

[2]周向煌.移动模架造桥机在铁路客运专线中的应用[J].民营科技,2009(5):56-57.

[3]赵海龙.移动模架造桥机在高速铁路箱梁施工中的应用[J].内蒙古科技与经济,2008(8):44-45.

[4]黄建刚.移动模架造桥机在武广客运专线中的应用[J].黑龙江科技信息,2008(20):66-67.

[5]许宏伟,孙志星,李义强.移动模架造桥机在桥梁施工中的应用[J].筑路机械与施工机械化,2008(8):37-38.