变压吸附装置均压压力及管径计算的探讨

刘来印 中化泉州石化有限公司 泉州 362103

变压吸附技术(Pressure Swing Adsorption ,简称PSA)是一项用于分离气体混合物并制取纯气体的技术[1],具有适用气源广、产品纯度高、工艺简单、节能效果显著等特点。该技术广泛应用于:变换气、焦炉煤气、重整氢、炼厂干气等含氢气源中回收氢气,变换气脱碳,从富含一氧化碳混合气中分离提纯一氧化碳,天然气净化提纯甲烷,炼厂干气提浓乙烯,空气分离制富氧、纯氮等。

1 变压吸附均压压力计算

1.1 变压吸附过程描述

变压吸附的基本原理是以吸附剂内部表面对气体分子的物理吸附为基础,利用吸附剂在相同压力下易吸附高沸点组分、不易吸附低沸点组分和提高压力时吸附量增加、降低压力时吸附量减少的特性,在高压力下将原料气中的高沸点组分吸附、在低压力下解吸被吸附的杂质组分使吸附剂获得再生,通过周期性的压力变换过程实现气体的分离和提纯。

变压吸附均压过程中吸附罐的压力不断变化,各个吸附罐之间相连管道中的流速随着每次均压时间的延长也在不断降低。所谓“均压”就是需降压解吸的吸附床分别向需升压的不同的吸附床充压,需降压解吸的吸附床压力逐级下降,而需升压的吸附床的压力得到逐级升高,从而使吸附床降压排出的有用气体得到有效利用,均压步骤的主要作用是回收吸附床降压时排出的有用气体[2]。通常对于降压的吸附床这一过程叫做“均压降”,对于升压的吸附床这一过程叫做“均压升”。

整个变压吸附过程通常由吸附(A)、均压降(多次,第N 次用END 表示)、顺放(PP)、逆放(D)、冲洗(P)、抽真空(V)、均压升(多次,第N 次用ENR 表示)和终充(FR)等步骤组成,根据杂质解吸的难易程度以及对产品纯度和回收率的不同要求,上述步骤中的PP、P、V 可以少选或不选。通常情况下,提纯氢气为主的PSA 装置多选择冲洗步骤解吸,脱除二氧化碳为主的PSA装置多选择抽真空步骤解吸,由于变压吸附过程压力变化频繁[3],因而无论采取哪种解吸方式,均压过程都是设计工作的核心步骤。

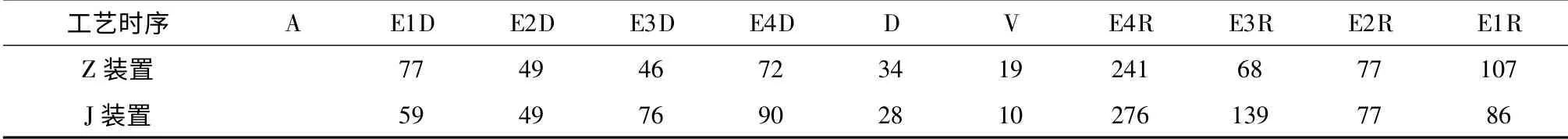

变压吸附工艺方案(或称“时序表”)通常用“总吸附罐数量-同时吸附的吸附罐数量-均压次数/冲洗或抽空”来表示,如“8 -2 -4/V”表示总共有8 个吸附罐、2 个同时进料、4 次均压带抽真空解吸工艺流程。典型的8 -2 -4/V 变压吸附时序表见表1。

1.2 均压过程压力计算

从表1 可以看出,每一个分步骤都有四个吸附罐在同时进行均压,随着相互均压的两个吸附罐之间压力逐渐平衡,均压步骤结束,接着进入下一个分步骤。

表1 8 -2 -4/V 时序表

以8 -2 -4/V 工艺过程为例,对均压压力公式进行推导。8 -2 -4/V 共有12 个压力,即A、E1D、 E2D、 E3D、 E4D、 D、 V、 E4R、 E3R、E2R、E1R、FR,而当均压和终充过程达到压力平衡,即均压降等于均压升(END =ENR)、终充等于吸附(FR =A)的压力时,整个工艺过程可简化为7 个压力,即A、E1D、E2D、E3D、E4D、D、V。

建立均压方程如下:

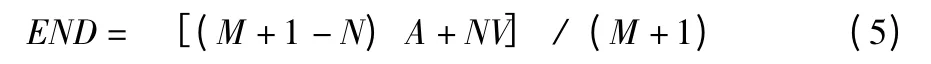

通过(1) ~ (4)可以求解出每个均压值。同理,对于M 次均压的第N 次均压值经过推导可以得出其均压压力的计算公式如下:

在上述变压吸附工艺中每次均压的压差△P 相等,计算公式如下:

值得注意的是,公式(5)、 (6)适用于不含顺放或顺放在均压结束之后的情况。对于顺放发生在均压过程中或带中间罐等特殊复杂工艺,需按照时序表单独推算。

2 变压吸附均压管径计算

2.1 均压流速的定性分析

以表1 中的吸附罐A 和吸附罐D 为例,在第3周期第1 步,两个罐进行均压期间,罐A 压力从A降至E1D、罐D 压力从E2R 升至E1R,当均压刚开始时,两个罐压差最大,此时均压线速度也最大,而当两个罐压力接近平衡时,均压线速度则最小。可见,在罐A 和罐D 进行均压的过程中,均压管道内的气体流速是不断变化的。

在变压吸附均压管道的设计过程中,必须考虑管道内气体流速变化带来的影响,选择合适口径的管道和阀门,以取得良好的技术经济效果。

2.2 均压管径与平均线速关系推导

以罐A 为例,吸附罐体积为V (m3),均压平衡时间为t (s),管道通径为D (m),平均线速为L (m/s),均压初始压力P1(Pa),均压结束压力P2(Pa),均压气量为Q (m3)。

由于变压吸附过程近似等温,不考虑温度变化,气量与压力的关系结合通用状态方程积分可得:

气量与平均线速的关系如下:

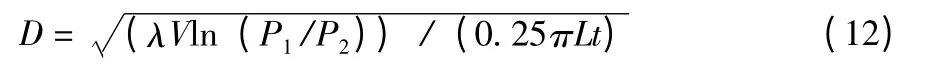

结合公式(7)、(8)可得出均压管径及平均线速度的计算公式分别如下:

3 实际应用分析

3.1 某两套装置开车数据

表2 和表3 分别为已投产运行的Z 和J 两套变换气净化装置(均为8 -2 -4/V 工艺方案)均压过程的相关开车数据。

表2 Z 装置8 -2 -4/V 流程开车数据

表3 J 装置8 -2 -4/V 流程开车数据

3.2 均压压力比较

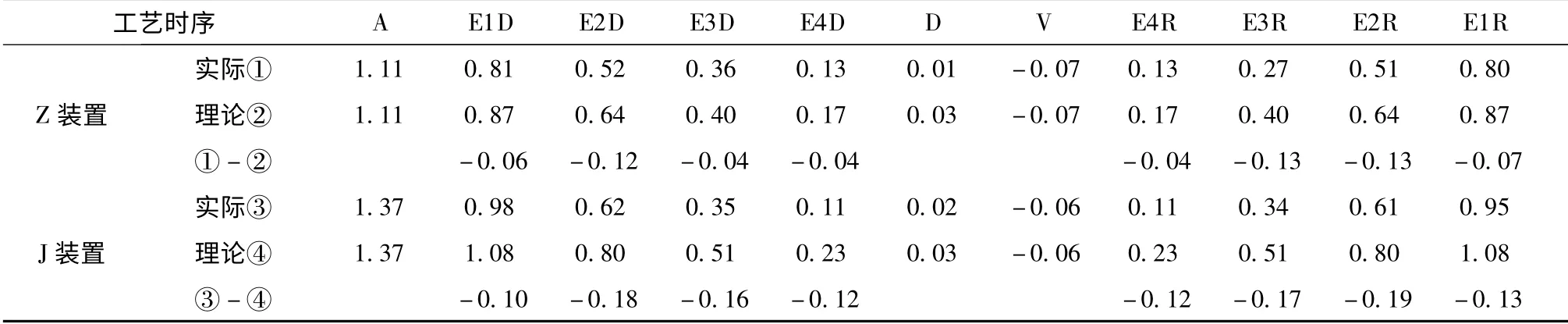

已知吸附压力A 和抽真空压力V,逆放压力根据经验取0.03MPa(G),根据公式(5)可以分别求得每次均压的理论值,将实际开车数据与理论值进行比较,结果见表4。

表4 8 -2 -4/V 均压压力的开车数据与理论计算值比较表(MPa (G))

从表4 可以看出,每次均压压力的实际开车数据比理论值偏低0.04 ~0.19 MPa 不等,而根据公式(6)计算的每次均压的△P 也才只有0.24 MPa(Z 装置)和0.29 MPa (J 装置),如此大的偏差显然不是装置泄漏引起的。

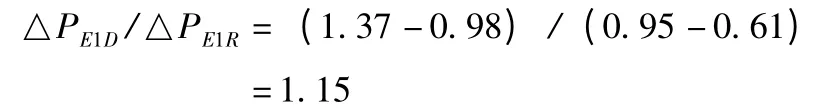

为了找出造成偏差的原因,下面以表1 中的吸附罐A 和吸附罐D 在第3 周期第1 步的第一次均压降(E1D)和第一次均压升(E1R)为例,对上述两套装置的实际运行情况进行分析。该步骤的均压过程中,吸附罐A 在进行E1D 后,压力从吸附压力A 降至E1D,吸附罐D 在进行E1R 后,压力从E2R 升至E1R。将此次均压的压力降与压力升的压力差进行比较,可得出第一次均压降E1D与第一次均压升E1R 两个△P 的比值:

Z 装置:

J 装置:

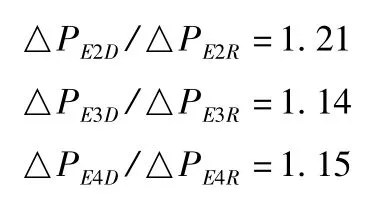

同理,可以进一步得出其他几次均压△P 的比值:

Z 装置:

J 装置:

由此可见,每次均压的降压压力都比升压压力高,即均压降数值实际上不等于均压升数值,这正是造成理论计算值与实际数据偏差的原因。

根据经验,同一次均压过程中的降压压力比升压压力高的现象具有普遍性。从变压吸附工作原理分析:一方面,降压过程中吸附罐的初末期平均压力比升压过程中吸附罐的初末期平均压力高一档,即两个相互均压的吸附罐所处的状态不同、过程也不互逆;另一方面,升压步骤均发生在吸附剂刚刚再生好的吸附罐中,相对于降压步骤正在解吸的吸附剂吸附容量更大。这两方面原因的作用造成在均压时降压的压力比升压的压力要大的现象。

3.3 吸附放大系数

为了定量地描述在均压过程中,同等气量气体在相同容积吸附罐中引起压力降低和升高数值不等的现象,需要引入“吸附放大系数”概念。吸附放大系数(λ),指相同压力下某种气体在装满某种吸附剂的吸附罐中的摩尔量与其在相同容积空吸附罐中的摩尔量之比,吸附放大系数与吸附容量的大小成正比。

均压计算中比较常用的是相对吸附放大系数(λ’),它指相同摩尔量的某种气体在两个相同容积吸附罐之间均压时,降压压差与升压压差的比值,该比值越大,说明升压过程相比于降压过程的吸附容量越大、相对吸附放大系数越大,例如λ’E1R=△PE1D/△PE1R。

当气体组成、吸附剂类型、吸附罐容积和产品指标相同时,吸附放大系数由均压初、末期压力决定,即λE1R=λE2D。由此,可计算各个均压过程的吸附放大系数。

根据经验,取吸附至第一次均压结束阶段的绝对放大系数λE1D=1.20,结合本节3.2 中计算的相对放大系数数据,计算出8 -2 -4/V 工艺中各步骤的绝对放大系数见表5。

表5 8 -2 -4/V 各步骤的放大系数λ 值

在变压吸附过程中,逆放(D)是直接由吸附罐对着缓冲罐(里面未装吸附剂)泄压的,因此也是最容易理解和校对吸附放大系数的步骤。以表5 逆放(D)为例,可知λD=3 (或4),即在逆放步骤,吸附罐每降压0.1 MPa,相同容积的缓冲罐将升压0.3 MPa (或0.4 MPa)。

可见,尽管吸附罐中装满了吸附剂,但其储气容量却远大于没装吸附剂的容器,这也间接证明气体分子在吸附剂表面吸附时以近似液态形式存在。

3.4 平均线速度公式修正及实际开车数据分析

引入吸附放大系数λ 修正均压气量后,平均线速度公式(9)修正为:

结合表2 和表3 中的开车数据,按照式(11)可以计算出Z 装置和J 装置开车时的实际平均线速度,见表6。

表6 8 -2 -4/V 各步骤均压的平均线速度(m/s)

表6 中,E4R 的平均线速最大,除E4R 外的其他均压线速相对比较接近(平均值为76m/s),D 和V 的平均线速最小。E4R 平均线速最大的主要原因是均压时,该吸附塔刚刚再生完毕(λ 较大)且处于负压状态,因此进行E4R 的吸附罐内部能够相对较长时间保持高压差;D 和V 平均线速最小的原因主要是受相应吸附塔中吸附剂所吸附杂质的解吸速率制约。

3.5 管径计算公式修正与应用注意事项

引入吸附放大系数λ 修正均压气量后,管径计算公式(10)修正为:

下面以8 -2 -4/V工艺方案为例,说明在已知吸附罐体积、吸附压力和抽真空压力的情况下,公式(12)中的五个变量参数的选取:

(1)吸附放大系数λ,根据表5 分别对不同均压选取不同的值。

(2)均压初P1、末期压力P2,按公式(5)计算后,结合表4 修正。

(3)平均线速度L,根据表6 分别对不同均压选取不同的值。

(4)均压时间t,每个均压步骤通常可取20s左右[4]。

按照上述方法,可以计算出管径(D)的数值。在实际工业应用中,由于变压吸附管道一般选择价格较低的碳钢[3],而程控阀价格相对较高,因此最终确定管道和阀门通径时往往将管径适当放大而阀门通径适当减小,以期在满足技术要求的前提下降低投资。

需要注意的是,由于吸附放大系数和平均线速受均压压力、均压气体组成、吸附剂类型、产品指标质量要求和吸附剂再生方式等影响,且均压初、末期压力计算值也需根据经验修正,因此上述变量参数的适用范围有限,在具体设计中应综合考虑并选择合适的参数。

4 结语

综上所述,在变压吸附设计过程中,可利用吸附放大系数、平均线速等数据,按照本文相关公式,结合经验对均压压力进行修正和对均压管径进行计算。本文相关公式也可用于变压吸附装置现场开车数据的分析。

1 魏丽婷等. PSA 制氢工艺管网中均压过程的仿真[J]. 西华大学学报:自然科学版,2006,25 (4):52 -54.

2 汤 洪. 变压吸附装置中均压设计的讨论[J]. 化工设计,2003,13 (1):15 -18.

3 李卫锋,牛 韧. 变压吸附单元管道设计探讨[J]. 炼油设计,2002,32 (9):39 -41.

4 卜令兵等. 变压吸附流体力学模拟[J] . 天然气化工,2012,37 (1):58 -61.