锈蚀对海底隧道锚固支护结构加固性能的影响*

丁万涛 李术才

(山东大学 岩土与结构工程研究中心,山东 济南 250061)

锈蚀是导致钢筋混凝土结构退化的一个重要因素,钢筋混凝土结构锈蚀损伤耐久性问题已成为近年来国内外广为关注的研究热点[1-2].当锈蚀发生时,锈蚀产物的体积往往几倍于所消耗的加筋的体积,会对周围介质产生锈胀,引起周围介质中裂缝的起裂和扩展,甚者造成周围介质的脱落、剥离,导致加筋结构力学性能劣化,从而降低结构的承载能力,影响结构的使用寿命.加筋锈蚀在桥梁、近海岸港口码头等钢筋混凝土结构中极其普遍且易发现,因此,国内外学者对钢筋混凝土结构的锈蚀问题开展了广泛的研究.在试验研究方面,文献[3-13]采用室内和现场试验的方法,研究了锈蚀对钢筋与混凝土之间粘结性能劣化的影响,建立了钢筋锈蚀率对粘结性能影响的计算公式,为数值分析锈蚀对钢筋混凝土结构退化的影响提供了数据基础.在锈胀开裂预测模型及锈蚀机理研究方面,文献[14-25]基于不同力学理论、基本假定及分析方法,建立了多种用于评估钢筋混凝土结构劣化的计算方法及预测混凝土保护层开裂时间的数学经验模型,分析了钢筋混凝土结构的锈蚀劣化机理.不管是试验还是理论及数值分析研究,锈蚀引起钢筋混凝土结构力学性能劣化主要表现在3 个方面:①由于锈蚀加筋截面积的减小而引起的加筋强度的降低;②混凝土与加筋之间粘结力的降低;③由于混凝土保护层开裂而引起的混凝土有效承载面积的减小.

海底隧道锚固支护结构由于长期受到氯离子的侵蚀,锚杆同样会发生锈蚀.尽管锚杆锈蚀面积较小,但对其周围注浆体或岩体产生的锈胀作用不可忽视,将会在一定程度上破坏锚杆周围注浆体或岩体的完整性,特别是对于注浆效果较差或节理发育的岩体.由于地下工程锚固结构的隐蔽性,关于锈蚀对地下工程锚固结构锚固性能劣化的影响的研究较少.现有的研究也多采用试验、理论分析及数值模拟等手段,文献[26-30]基于室内及现场试验,研究了界面粘结特性随砂浆腐蚀时间的变化关系,分析了锈蚀对锚杆各项强度、力学指标损失的影响及对使用寿命的影响,提出了锚固类结构的安全性与耐久性问题.文献[31-33]综合分析了腐蚀锚杆锚固试验及钢筋混凝土结构锈蚀试验结果,研究了锈蚀及锈蚀部位对锚杆极限抗拔力和粘结性能的影响机理,并用有限元方法对砂浆锚杆锚固段保护层的锈蚀胀裂过程进行数值模拟.

综合分析目前的研究,在加筋锈蚀对钢筋混凝土结构劣化影响的分析中,研究者们采用有限元方法建立了多种数值分析模型;但是对于锚固类结构特别是锚固支护结构,加筋锈蚀影响的分析方法鲜见报道.锚固类支护结构中锚杆的锚固作用机理与钢筋混凝土结构中钢筋的作用机理相似,锚固支护结构中锚杆锈蚀对结构性能劣化的影响也主要体现在上述3 个方面,而这3 个方面对应的力学参数与FLAC3D 锚固力学模型参数相对应.因此,文中借鉴前人的研究成果,结合有限元强度折减思想,采用FLAC3D 锚固力学模型分析加筋锈蚀对海底隧道锚固支护结构岩锚加固性能的影响,为采用数值方法分析加筋锈蚀对锚固支护结构劣化的影响提供借鉴.

1 FLAC3D 锚固力学模型及材料单元力学特性

1.1 FLAC3D 锚固力学模型

在采用FLAC3D 锚固力学模型分析锚固结构体系时,全长粘结注浆加筋体力学模型往往简化为粘结滑移模型,如图1 所示.其中:锚固体等效为具有相同质量的节点模型;杆体抗拉压作用用具有一定加筋轴向刚度的弹簧来表示;注浆体与锚杆界面间的力学行为分两部分表示,一是通过具有一定剪切刚度的弹簧来表示界面的抗剪切作用,二是采用滑块来表示界面的粘结作用(即杆体在拉拔作用下的抵抗滑移的作用)[34-35].

图1 全长注浆加筋体粘结滑移模型Fig.1 Bond-slip model of fully-bonded reinforcement

1.2 材料单元力学特性

1.2.1 杆体单元力学特性

杆体单元主要发挥抗拉压作用,其力学特性及其遵循的屈服准则可表示为

式中,εL为杆体轴应变,F 为轴力,Fc为杆体极限抗压力,Ft为杆体极限抗拉力,E 为杆体弹性模量,A为杆体截面积.当εL∞时,F=Fc或Ft.

1.2.2 注浆体与岩体或杆体接触界面单元力学特性

注浆体与岩体或杆体接触界面主要发挥粘结和抗滑移作用,注浆体与岩体或杆体接触界面的材料力学性质与理想弹塑性介质相似,如式(2):

式中,Fs为剪力,Fmaxs为极限抗剪力,L 为锚固段长度,us为相对剪切位移,kg为剪切刚度.当时

注浆体与岩体或杆体接触界面的材料破坏准则与莫尔-库伦准则相似,如式(3):

式中,cg为接触界面的视粘聚力,φg为接触界面的内摩擦角,σm为接触界面的有效约束应力,pg为有效约束应力作用界面的周长.

2 锈蚀对锚固结构劣化的影响

研究表明[3-7,11,14,20,22],锚固支护结构加筋锈蚀时,会使锚固体开裂,注浆体与岩体或杆体接触界面之间粘结力降低,锚杆杆体的有效截面积减小.这3个方面的变化与锚固结构锚杆的锈蚀程度密切相关,锈蚀度的升高将加速锚固支护结构的劣化.

2.1 锈蚀度的定义

锈蚀度CR反映锚杆腐蚀程度,算式如下:

式中,M0为腐蚀前锚杆的质量,M 为清除锈蚀产物后锚杆的质量,m0为单位长度锚杆质量,l 为锚固粘结长度.

2.2 不同锈蚀度的锚固支护结构参数的劣化

2.2.1 杆体材料单元参数的劣化

杆体单元参数的劣化主要是指锈蚀发生后杆体截面积的减小,如式(5):

式中,A 为锈蚀度为CR时杆体的等效截面积,A0为未锈蚀时杆体的初始等效截面积.

杆体截面积的减少降低了杆体的极限抗拉压能力.在有限元分析中,为反映这种劣化作用,通过对杆体的弹性模量进行相应折减来表达,如式(6):

式中,E 为锈蚀度为CR时杆体的等效弹性模量,E0为未锈蚀时杆体的初始弹性模量.

2.2.2 注浆体与岩体或杆体接触界面材料单元参数的劣化

(1)注浆体剪切刚度的劣化

注浆体剪切刚度的劣化主要是因锈蚀引起锚固体开裂而引起的,该参数可通过室内拉拔试验得到,表达式如下:

式中,Ft为拉拔试验锚固体极限抗拔力,ut为拉拔试验中锚固体自由端与固定端之间的相对剪切位移.

通过不同锈蚀度的锚固体室内拉拔试验,假定对应锈蚀度为CR时的拉拔试验结果为

则该参数劣化后的表达式为

式中:FCR为锈蚀度为CR时拉拔试验中锚固体的极限抗拔力;uCR为锈蚀度为CR时拉拔试验中锚固体自由端与固定端之间的相对剪切位移为锈蚀度为CR时锚固体的抗剪切刚度;和ζ 为试验常数,反映锈蚀度对锚固体抗剪切刚度劣化的影响.

(2)注浆体与岩体或杆体接触面粘结参数的劣化

注浆体与岩体或杆体接触面的粘结劣化主要是因为锈蚀降低了接触界面的粘聚力cg和内摩擦系数tanφg.这两个参数可以通过不同围压作用下的拉拔试验获得.由注浆体和岩体或杆体接触界面破坏准则可知:当锚固结构破坏发生在注浆体与岩体接触界面时,

当锚固结构破坏发生在注浆体与杆体接触界面时,

通过不同锈蚀度的锚固体室内拉拔试验,假定对应锈蚀度为CR时的拉拔试验结果为

借鉴有限元强度折减思想,对应锈蚀度为CR时锚固体的粘聚力和内摩擦角可折减为

3 工程算例分析

3.1 计算模型及材料参数

某海底公路隧道Ⅲ级围岩的锚固支护断面如图2所示.Ⅲ级围岩组合式锚杆间距为@1.0 m ×1.0 m,长3.5 m;计算中支护锚杆为外径25 mm、注浆孔径15 mm 的GY25 型中空注浆锚杆,锚杆钻孔孔径为42 mm;锚杆杆体材料为HRB335.采用FLAC3D 锚固力学模型分析锈蚀对锚固体性能劣化的影响,假定锚固体为理想弹塑性体,服从莫尔-库伦剪切破坏准则;中空注浆锚杆全长均匀锈蚀.模型中心点O为断面设计中心,距离上覆围岩边界80m,距离模型下边界80m,距离左右边界均为80m;静水压力取为0.2 MPa;采用上下台阶法开挖.参考现场取样室内试验资料[36]及《公路隧道设计规范》[37],采用有限元法计算中围岩、支护结构及注浆体的物理、力学参数,结果见表1.

图2 锚固支护结构断面(单位:mm)Fig.2 Cross-section of anchored structure (Unit:mm)

表1 材料的物理和力学参数1)Table 1 Physical and mechanical parameters of materials

3.2 不同锈蚀度的材料单元折减系数计算

借鉴钢筋混凝土结构的试验结果,综合分析文献[3,5,7,11,28,31]等试验资料,统计分析后选取式(14)和式(15)计算极限强度值和特征滑移量,作为锚固支护结构锈蚀折减系数的计算依据.

式中,Δu 为单元和周边材料的相对位移,G 为注浆剪切模量.

由式(7)、(16)及(17)可知:

式(18)中忽略了锈蚀过程中锚杆直径减小对注浆体剪切应力的影响.

由式(18)、(8)-(11)及(14)-(15)可知:

对锈蚀钢筋的屈服强度折减采用文献[21-22]的研究成果,式(21)中的钢筋屈服下降系数取为1.5.

式中,fyc为锈后钢筋屈服强度,fy0为原始钢筋屈服强度,αy为钢筋屈服强度下降系数.

选取12 种工况(未加锚、锈蚀度为0、1%、2%、3%、4%、5%、6%、7%、8%、9%和10%)进行比较,分析锈蚀度对加锚围岩关键点位移、杆体最大轴应力、注浆体最大剪应力及相应锈蚀影响度的影响,以定性探讨锈蚀对锚固支护结构性能劣化的影响.根据锈蚀劣化参数计算公式,得到不同锈蚀度的不同物理力学特性折减系数,见表2.

表2 不同锈蚀度时不同材料单元的物理力学参数折减系数Table 2 Reduction factors of physical and mechanical parameters of different materials under different corrosion degrees

3.3 锈蚀度对锚固支护结构及加锚围岩性能劣化的影响

3.3.1 锈蚀度对加锚围岩关键点位移的影响

根据文献[39-40],系统锚杆对公路隧道的位移约束影响不大.为便于分析锈蚀度对加锚围岩位移的影响,除选取拱顶下沉点(A 点)、仰拱隆起点(B 点)及周边收敛(1—1、2—2)外,另定义位移锈蚀影响度来比较锈蚀度对加锚围岩位移的影响.位移锈蚀影响度计算公式如下:

通过对锈蚀锚固进行折减计算得到锈蚀度对加锚围岩位移的影响,如图3 所示,图中锈蚀度-1%对应于未加锚情况.

图3 不同锈蚀度下的加锚围岩位移及其锈蚀影响度Fig.3 Displacement of anchored surrounding rock and its corrosion-induced influence degree under different corrosion levels

由图3 可见:随着锈蚀度的增加,加锚围岩拱顶和仰拱处关键特征点的位移逐渐增大;周边收敛作为相对位移值,其正值表示向内收敛,负值表示向外扩张;随着锈蚀度的增加,周边收敛1—1 呈现逐渐增大趋势,且位移值逐渐接近于未加锚时围岩位移;周边收敛2—2 呈现从向内收敛逐渐向外扩张的变化趋势,且位移值也逐渐接近于未加锚时的围岩位移;这说明锚杆锈蚀使锚固支护结构的整体工作性能退化.从位移锈蚀影响度曲线可见:锈蚀对隧道起拱线附近断面(2—2)的收敛变化影响最为明显,且随着锈蚀度的增加,各关键特征点的锈蚀位移影响度逐渐增大;当锈蚀度达到8%时,加锚围岩的位移锈蚀影响度达最大,这与文献[3,5,7,11]等的试验结果基本吻合.

3.3.2 锈蚀度对锚固体锚杆轴应力的影响

不同锈蚀度下锚杆最大轴应力及其锈蚀影响度关系曲线如图4 所示,其中最大轴应力锈蚀影响度ωσ定义如下:

图4 不同锈蚀度下锚杆最大轴应力及其锈蚀影响度Fig.4 Maximum axial stress of anchor and its corrosioninduced influence degree under different corrosion levels

依据图4 拟合获得Ⅲ级围岩支护下锚杆最大轴应力与锈蚀度之间的关系,如式(24)所示:

图4 表明,随锈蚀度的增大,锚杆的最大轴应力逐渐减小,说明锈蚀降低了锚杆的锚固力.式(24)表明,锚杆最大轴应力与锈蚀度成幂指数关系.图4 中未锈蚀时锚杆最大轴应力为0.933 MPa,锈蚀度达9%时为0.825 MPa,未锈蚀锚杆最大轴应力为锈蚀度达9%时的1.13 倍;锈蚀对围岩锚杆轴应力的锈蚀影响度可达11.6%.

3.3.3 锈蚀度对锚固注浆体剪应力的影响

不同锈蚀度下锚固体最大剪应力及其锈蚀影响度关系曲线如图5 所示,其中最大剪应力锈蚀影响度ω 定义如下:

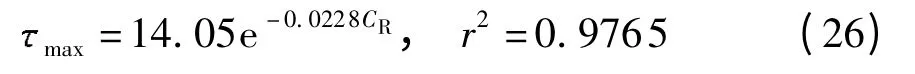

依据图5 拟合获得Ⅲ级围岩支护下锚固注浆体最大剪力与锈蚀度的关系,如式(26)所示:

图5 表明,随锈蚀度的增大锚固注浆体的最大,剪应力逐渐减小,说明锈蚀降低了锚固注浆体的粘结力.式(26)表明,锚固注浆体剪应力与锈蚀度可表示为幂函数关系.图5 中未锈蚀时注浆体最大剪应力为13.98 kPa,锈蚀度达9%时为11.38 kPa,围岩未锈蚀时的最大剪应力为锈蚀度达9%时的1.23 倍;锈蚀对围岩的锈蚀影响度可达18.6%.

图5 不同锈蚀度下锚固体最大剪应力及其锈蚀影响度Fig.5 Maximum shear stress of anchorage body and its corrosion-induced influence degree under different corrosion levels

3.3.4 锈蚀度对围岩塑性区的影响

不同锈蚀度下隧道围岩的塑性区分布如图6 所示,其中-1%表示未加锚围岩,0%表示加锚围岩锚杆未发生锈蚀,其余数值表示锚固支护结构锚杆锈蚀程度.

图6 不同锈蚀度时围岩塑性区分布图Fig.6 Plastic area of surrounding rock under different corrosion degrees

图6 表明,随着锈蚀度的增加,围岩塑性区的面积扩大,但锈蚀度达9%时围岩的塑性区面积小于不加锚时围岩的塑性区面积;说明锈蚀降低锚固支护结构的支护强度,但不能完全削弱锚固支护结构的锚固作用.

3 结论

文中结合某海底隧道Ⅲ级围岩锚固支护结构设计,根据前人的理论研究结果及试验成果,基于FLAC3D 锚固力学模型及有限元强度折减思想,探讨了加筋锈蚀对锚固支护结构加固作用劣化的影响.得出如下结论:锈蚀削弱了锚固支护结构的支护强度,锈蚀对隧道起拱线处收敛的影响明显,说明锚杆锈蚀对锚固注浆体粘结力劣化的影响比对锚杆轴应力的影响明显;随着锚固支护结构锚杆锈蚀程度的增大,加锚围岩位移变大,说明锚固支护结构中锚固注浆体粘结力的损失对加锚围岩稳定性的影响要远大于锚杆直径减少的影响.

为简化分析,文中所建立的模型中假定锚杆全长是均匀锈蚀,这与实际存在一定的差异.为更精确地分析锈蚀对锚固结构的影响,还需结合点蚀实验开展进一步的研究.

[1]施锦杰,孙伟.混凝土中钢筋锈蚀研究现状与热点问题分析[J].硅酸盐学报,2010,38(9):1753-1763.Shi Jin-jie,Sun Wei.Recent research on steel corrosion in concrete[J].Journal of the Chinese Ceramic Society,2010,38(9):1753-1763.

[2]李云鹏.锈蚀钢筋与混凝土粘结锚固性能研究进展[J].浙江建筑,2011,28(2):16-18.Li Yun-peng.A review of the studies on the performance of anchorage bonding of rust-eaten steel bar and cement[J].Zhejiang Construction,2011,28(2):16-18.

[3]Almusallam A A,Al-Gahtani A S,Aziz A R,et al.Effect of reinforcement corrosion on bond strength [J].Construction and Building Materials,1996,10(2):123-129.

[4]王林科,陶峰,王庆霖,等.锈后钢筋混凝土粘结锚固的试验研究[J].工业建筑,1996,26(4):14-16.Wang Li-ke,Tao Feng,Wang Qing-lin,et al.Experimental study on bond and anchorage of corroded reinforcement in concrete[J].Industrial Construction,1996,26(4):14-16.

[5]袁迎曙,余索,贾福萍.锈蚀钢筋混凝土的粘结性能退化的试验研究[J].工业建筑,1999,29(11):47-50.Yuan Ying-shu,Yu Suo,Jia Fu-ping.Deterioration of bond behavior of corroded reinforced concrete [J].Industrial Construction,1999,29(11):47-50.

[6]范颖芳,黄振国,李健美,等.受腐蚀钢筋混凝土构件中钢筋与混凝土粘结性能研究[J].工业建筑,1999,29(8):49-51.Fan Ying-fang,Huang Zhen-guo,Li Jian-mei,et al.Research on cohesive property between reinforcement and concrete of corroded R C member [J].Industrial Construction,1999,29(8):49-51.

[7]潘振华,牛荻涛,王庆霖.锈蚀率与极限粘结强度关系的试验研究[J].工业建筑,2000,30(5):10-13.Pan Zhen-hua,Niu Di-tao,Wang Qing-lin.Experimental study on relation between corrosion rate and ultimate bond strength[J].Industrial Construction,2000,30(5):10-13.

[8]李斌,何鲜峰,罗志敏,等.锈蚀对钢筋混凝土粘结力的影响[J].工业建筑,2001,31(5):12-14.Li Bin,He Xian-feng,Luo Zhi-min,et al.Effect of corrosion on cohesive force of reinforced concrete[J].Industrial Construction,2001,31(5):12-14.

[9]赵羽习,金伟良.锈蚀钢筋与混凝土粘结性能的试验研究[J].浙江大学学报:工学版,2002,36(4):352-356.Zhao Yu-xi,Jin Wei-liang.Test study on bond behavior of corroded steel bars and concrete[J].Journal of Zhejiang University:Engineering Science,2002,36(4):352-356.

[10]赵羽习,金伟良.钢筋与混凝土粘结本构关系的试验研究[J].建筑结构学报,2002,23(1):32-37.Zhao Yu-xi,Jin Wei-liang.Test study on bond stress-slip relationship of concrete and steel bar [J].Journal of Building Structures,2002,23(1):32-37.

[11]Congqi Fang,Karin Lundgren,Liuguo Chen,et al.Corrosion influence on bond in reinforced concrete[J].Cement and Concrete Research ,2004,34:2159-2167.

[12]王显利,郑建军.钢筋混凝土结构锈胀开裂及裂缝扩展试验研究[J].大连理工大学学报,2009,49(2):246-252.Wang Xian-li,Zheng Jian-jun.Experimental study of corrosion-induced crack initiation and propagation of reinforced concrete structures[J].Journal of Dalian University of Technology,2009,49(2):246-252.

[13]费红芳,艾天成.混凝土中钢筋锈蚀深度预测模型试验研究[J].灾害与防治工程,2010(1):75-80.Fei Hong-fang,Ai Tian-cheng.An experimental study of the prediction model on the rebar corrosion depth in concrete [J].Journal of Disater and Control Enginering,2010(1):75-80.

[14]Liu Y,Weyers R E.Modeling the time-to-corrosion cracking in chloride contaminated reinforced concrete structures[J].ACI Mater J,1998,95(6):675-681.

[15]Bazant Z P.Physical model for steel corrosion in concrete sea structures—theory[J].J Struct Div,1979,105(6):1137-1153.

[16]Morinaga S.Prediction of service lives of reinforced concrete buildings based on rate of corrosion of reinforcing steel[C]∥Proceedings of Building Materials and Components.Brighton:[s.n.],1990:5-16.

[17]金伟良,赵羽习,鄢飞.钢筋混凝土构件的均匀钢筋锈胀力的机理研究[J].水利学报,2001(7):57-62.Jin Wei-liang,Zhao Yu-xi,Yan Fei.The mechanism of corroded expansion force of reinforced concrete members[J].Journal of Hydraulic Engineering,2001(7):57-62.

[18]郑建军,周欣竹,Li Chun-qing.钢筋混凝土结构锈蚀损伤的解析解[J].水利学报,2004(12):62-68.Zheng Jian-jun,Zhou Xin-zhu,Li Chun-qing.Analytical solution for corrosion damage of reinforced concrete structures[J].Journal of Hydraulic Engineering,2004(12):62-68.

[19]夏宁,任青文.混凝土中钢筋不均匀锈胀的数值模拟及锈蚀产物量的预测[J].水利学报,2006,37(1):70-74.Xia Ning,Ren Qing-wen.Numerical simulation of cover layer cracking due to expansion of non-uniform corrosion of reinforcement bar and prediction of corrosion products[J].Journal of Hydraulic Engineering,2006,37(1):70-74.

[20]Dong Chen,Sankaran Mahadevan.Chloride-induced reinforcement corrosion and concrete cracking simulation[J].Cement & Concrete Composites,2008,30:227-238.

[21]金伟良,夏晋,蒋傲宇,等.锈蚀钢筋混凝土梁受弯承载力计算模型[J].土木工程学报,2009,42(11):64-70.Jin Wei-liang,Xia Jin,Jiang Ao-yu,et al.Flexural capacity of corrosion-damaged RC beams[J].China Civil Engineering Journal,2009,42(11):64-70.

[22]Caims J,Plizzari G A,Du Yingang,et al.Mechanical properties of corrosion-damaged reinforcement[J].ACI Mater J,2005,102(4):256-264.

[23]林刚,向志海,刘应华.钢筋混凝土保护层锈胀开裂时间预测模型[J].清华大学学报:自然科学版,2010,50(7):1125-1129.Lin Gang,Xiang Zhi-hai,Liu Ying-hua.Modeling of time to corrosion cracking in reinforced concrete structures[J].Journal of Tsinghua University:Science and Technology,2010,50(7):1125-1129.

[24]张英姿,范颖芳,赵颖华.混凝土保护层胀裂时刻钢筋锈蚀深度的理论模型[J].工程力学,2010,27(9):122-127.Zhang Ying-zi,Fan Ying-fang,Zhao Ying-hua.Theoretical model to determine the depth of reinforcement corrosion at concrete cover cracking [J].Engineering Mechanics,2010,27(9):122-127.

[25]陈海忠,曹龙飞,张华,等.混凝土锈胀开裂的断裂过程分析[J].华中科技大学学报:自然科学版,2010,38(9):101-103.Chen Hai-zhong,Cao Long-fei,Zhang Hua,et al.Analysis of breaking-down process of rebars corrosion expansion cracking in reinforce concrete[J].Journal of Huazhong University of Science and Technology:Natural Science Edition,2010,38(9):101-103.

[26]曾宪明,陈肇元,王靖涛,等.锚固类结构安全性与耐久性问题探讨[J].岩石力学与工程学报,2004,23(13):2235-2242.Zeng Xian-ming,Chen Zhao-yuan,Wang Jing-tao,et al.Research on safety and durability of bolt and cable-supported structures[J].Chinese Journal of Rock Mechanics and Engineering,2004,23(13):2235-2242.

[27]夏宁,任青文,李宗利.砂浆锚杆锚固段锈蚀胀裂过程的数值模拟及分析[J].岩石力学与工程学报,2006,25(7):1481-1485.Xia Ning,Ren Qing-wen,Li Zong-li.Numerical simulation and analysis of cover splitting due to corrosion in anchorage zone of bolts [J].Chinese Journal of Rock Mechanics and Engineering,2006,25(7):1481-1485.

[28]赵健,冀文政,肖玲,等.锚杆耐久性现场试验研究[J].岩石力学与工程学报,2006,25(7):1377-1385.Zhao Jian,Ji Wen-zheng,Xiao Ling,et al.In-situ experimental study on anchor curability[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(7):1377-1385.

[29]赵健,冀文政,曾宪明,等.应力腐蚀对锚杆使用寿命影响的试验研究[J].岩石力学与工程学报,2007,26(Suppl):3427-3431.Zhao Jian,Ji Wen-zheng,Zeng Xian-ming,et al.Experimental study on durableness of anchor with stress corrosion[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(Suppl):3427-3431.

[30]张永兴,徐洪.砂浆受腐蚀锚固体的锚固特性试验研究[J].岩土力学,2010,31(10):3058-3062.Zhang Yong-xing,Xu Hong.Test research on bond characteristics of mortar corroded anchoring body[J].Rock and Soil Mechanincs,2010,31(10):3058-3062.

[31]夏宁,任青文,曹茂森.锈蚀锚杆与砂浆黏结机理试验研究[J].岩土工程学报,2007,29(8):1240-1243.Xia Ning,Ren Qing-wen,Cao Mao-sen.Experimental study on bonding mechanism between corroded bolts and grout[J].Chinese Journal of Geotechnical Engineering,2007,29(8):1240-1243.

[32]何思明,雷孝章.全长粘结式灌浆锚杆锈胀机制研究[J].四川大学学报:工程科学版,2007,39(6):30-35.He Si-ming,Lei Xiao-zhang.The mechanism of corroded expansion of grouted bolt[J].Journal of SiChuan University:Engineering Science Endition,2007,39(6):30-35.

[33]徐洪,张永兴,王桂林.围岩作用下锚杆砂浆锈胀开裂过程分析[J].岩土力学,2010,31(4):1193-1199.Xu Hong,Zhang Yong-xing,Wang Gui-lin.Analysis of corrosion cracking model of anchorage body in consideration of rock actions [J].Rock and Soil Mechanics,2010,31(4):1193-1199.

[34]Itasca Consulting Group Inc.FLAC3D(Version 2.1)users manual—Structural Elements[R].Minnesota:Itasca Consulting Group Inc,1997.

[35]江文武,徐国元,马长年.FLAC_3D 的锚杆拉拔数值模拟试验[J].哈尔滨工业大学学报,2009,41(10):129-133.Jiang Wen-wu,Xu Guo-yuan,Ma Chang-nian.Numerical simulation on pull-tests of a cable by FLAC_3D [J].Journal of Harbin Institute of Technology,2009,41(10):129-133.

[36]中铁隧道勘测设计院有限公司.《青岛胶州湾海底隧道设计文件》[R].天津:中铁隧道勘测设计院有限公司,2007:13-18.

[37]JTG D70—2004,公路隧道设计规范[S].

[38]John C M St,Van Dillen D E.Rockbolts:a new numerical representation and its application in tunnel design,in rock mechanics-theory-experiment-practice [C]∥Rock Mechanics-Theory-Experiment-Practice (Proceedings of the 24th U S Symposium on Rock Mechanics).New York:Association of Engineering Geologists,1983:13-26.

[39]郭小红,王梦恕.隧道支护结构中锚杆的功效分析[J].岩土力学,2007,28(10):2234-2239.Guo Xiao-hong,Wang Meng-shu.Analysis of efficacy of rock bolt for tunnel support structure[J].Rock and Soil Mechanics,2007,28(10):2234-2239.

[40]陈力华,林志,李星平.公路隧道中系统锚杆的功效研究[J].岩土力学,2011,32(6):1843-1848.Chen Li-hua,Lin Zhi,Li Xing-ping.Study of efficacy of systematic anchor bolts in highway tunnels [J].Rock and Soil Mechanics,2011,32(6):1843-1848.