楚雄换流站阀冷系统无主泵跳闸原因分析与优化措施

蔡 恒,张青松,林波江,徐 浚

(贵州电网公司 龙里供电局,贵州 龙里 551200)

0 引言

阀冷系统为换流阀的安全运行提供冷却,以保障换流阀运行温度在正常范围内,是云广直流工程中最重要的辅助系统。而阀冷系统的主循环泵(简称主泵)为内冷水回路建立稳定的压力,以保证内冷水回路顺利循环,确保换流阀的冷却效果[1]。楚雄换流站极Ⅱ高端系统调试期间出现一起无主泵跳闸事件,影响云广特高压直流的安全运行。云广特高压直流工程输送直流功率较大,一旦发生闭锁将对云南电网乃至南方主网的安全稳定构成威胁,因此分析该起跳闸事件的成因,提出了有针对性的改进措施,对云广直流的安全稳定运行提供参考意见。

1 阀冷系统主泵运行概述

楚雄换流站共4 套阀冷却系统。每套阀冷却系统由两个冷却系统组成[2]:一是内冷水循环系统,通过去离子水对换流阀进行冷却;二是喷淋水循环系统,通过冷却塔对内冷水进行冷却。阀冷却系统回路图如图1。主泵是内冷水循环系统的核心设备,为内冷水的稳定循环提供可靠的压力。主泵在正常运行状态时,一台工作,另一台备用,每台主泵都能100%满足冷却需要。主泵的切换由软件设置自动切换,切换周期为三周[2]。如果一台泵需要检修或者发生故障,将切换到另一台泵运行,切换不应引起直流系统停运。

图1 云广直流阀冷却系统回路图Fig.1 Cooling loop of valve-cooling system

2 楚雄站阀冷无主泵跳闸原理分析

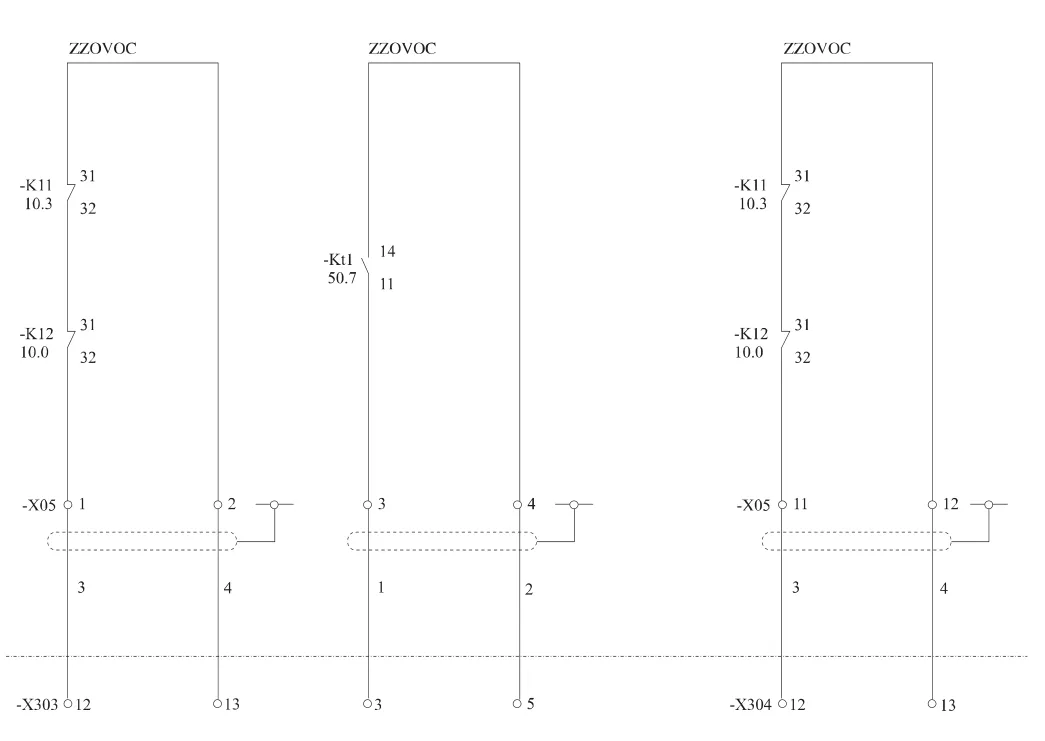

阀冷系统跳闸的信号有两大类[3]:主跳闸(VCS-TRIP Main)和备用跳闸(VCS-TRIP Backup)。以极Ⅱ高端阀冷系统为例,其中主跳闸由Main1 和Main2 两个出口回路组成,分别由-KT1和KT2 两继电器出口至极Ⅱ高端保护接口屏(=12R10 +R1),KT1 和KT2 的出口时间由S7-400控制器内部程序控制,除无主泵跳闸之外,电导率低,内冷水温度高,压力低,流量低的跳闸信号都通过-KT1 和-KT2 继电器出口;备用跳闸由Backup1 和Backup2 两个出口回路组成,是为阀冷无主泵跳闸设计的单独回路,分别由主泵P011 和P012 的电源接触器-K11 和-K12 的两组常闭辅助触点串联出口至极Ⅱ高端保护接口屏(=12R10 +R1),由该屏内部时间继电器-K801和-K802 延时5 s 后动作出口跳闸。阀冷系统无主泵跳闸控制原理如图2 所示。阀冷系统正常运行时-K11 和-K12 接触器不同时吸合,系统延时500 ms 完成主泵切换,主泵切换期间=12U11+UT1-K11/K12 触点复归(注:=12U11 +UT1为高端阀冷控制屏编号),=12R10 +R1-K801/K802 计时开始,SER 报“=12U11+UT1 NO Pump ON Trip”信号。

图2 阀冷系统无主泵跳闸信号回路简图Fig.2 Signal loop diagram about no pump on trip of valve-cooling system

3 楚雄站阀冷无主泵跳闸动作事件分析

3.1 阀冷无主泵跳闸事件过程

2009 年12 月30 日故障前系统运行方式:极Ⅱ高端和极Ⅱ低端阀组处于解锁状态,输送功率250 MW,极Ⅱ高端阀冷第二路400 V 交流电源投入运行,主泵P011 投入运行,主泵P012 备用。

极Ⅱ系统调试试验内容:极Ⅱ高端阀冷系统丢失一路交流电源,检验阀冷系统稳定性和切换的可靠性。

试验步骤:12 月30 日13:27:31 分运行人员断开极Ⅱ高端阀冷系统第一路交流400 V 电源-Q1 电源空开,极Ⅱ高端阀冷系统运行无异常,阀冷系统电源、主泵未切换,13:28:33 分运行人员重新合上第一路交流- Q1 电源空开,12:29:21 分断开极Ⅱ高端阀冷系统第二路交流400 V电源-Q1 电源空开,极Ⅱ高端阀冷系统交流电源、主泵切换正常,但极Ⅱ高端阀组跳闸,极Ⅱ低端阀组继续运行,输送功率250 MW 不变,此次跳闸未造成直流功率损失。

3.2 故障查找与原因分析

跳闸后,运行检修人员迅速开展事故处理和故障原因查找,如图3 所示。试验前极Ⅱ高端阀冷的电源是在第二路,主泵P011 在运行,-K11接触器吸合,触点1,2;3,4;5,6 闭合;-K11的继电器保持常励磁状态。

图4 中左边的-K11 (31、32)触点和右边-K11 (21、22)触点处于打开状态,12:29:21 分切换阀冷电源后,阀冷主泵随之切换到P012 运行,根据S7 软件逻辑可知[4],阀冷主泵切换时间是500 ms,也就是说,在切换的500 ms内,阀冷主泵1 的- K11 接触器弹出 (不吸合),K11 的继电器不励磁,图4 中-K11 (31、32)触点和- K11 (21、22)触点处于闭合状态;切换瞬间,主泵P012 延时500 ms 后由停运转启动,在切换的500 ms 内,主泵P012 并未得电,即主泵2 的接触器K12 仍为弹出状态 (未吸合);同样分析可知,此时图4 中左边的-K12 (31,32)触点和右边- K12 (21,22)触点均处于闭合状态;由图2 可知,- K11 和-K12 触点串联起来的回路分别是阀冷的备用跳闸回路 1 (Backup1) 和备用跳闸回路 2(Backup2),此两条回路分别连接到极2 高端保护接口屏 (=12R10+R1)中的- K801 和-K802 延时继电器,使得- K801 和- K802 两个继电器 (延时继电器,延时5 s 跳闸)同时励磁。由图2 知,-K801 和-K802 的两个触点是并联关系,并且延时5 s 触点闭合出口。假如-K801 和- K802 均正常工作,那么逻辑应该是:-K801 励磁后,-K801 的触点要在5 s 后才闭合接通跳闸回路,在5 s 内 (实际上在500 ms后),阀冷已经切换到主泵2,这时- K12 的触点闭合,-K12 继电器开始励磁,-K12 继电器的触点 (31,32)和 (21,22)就立即断开,因此立即切断了- K801 和- K802 的工作电源,-K801 和- K802 均不再励磁,因此- K801 和-K802 的触点立即返回。

图3 阀冷主泵电气硬接线图Fig.3 Electric connection chart of main pump in valve-cooling system

图4 跳闸继电器触点联系图Fig.4 Relation chart of trip relay node

事实上阀冷切换中出现了无主泵跳闸,因为楚雄换流站阀冷无主泵跳闸是通过- K801 和-K802 延时5 s 出口实现,并不是软件延时,因此考虑可能是继电器硬件损坏,检修人员为验证猜想,通过分别对-K801 和-K802 继电器的A1 和A2 端子加直流电源,观察继电器的“U”指示灯和“R”指示灯的闪烁情况判断继电器的正常与否,在测试过程中,对-K802 继电器的A1 端和A2 端子加直流电源时,计时5 s 后,“R”的红灯闪烁,证明-K802 继电器功能完好,但对-K801继电器的A1 端和A2 端子加直流电源时,“R”端子瞬时就闪烁,证明-K801 继电器的内部延时模块已经损坏,现场更换-K801 继电器后,经阀冷系统电源切换试验,测试正常,未出现跳闸。Ation chart of trip relay node 因此总结得出极Ⅱ高端阀组跳闸原因:(1)直接原因:时间继电器-K801 损坏,极Ⅱ高端保护接口屏 (=12R10 +R1)-K801 时间继电器无延时(要求延时5 s)出口,(2)间接原因:极Ⅱ高端阀冷系统主泵切换瞬间,阀冷系统后备跳闸信号 (Backup Trip)无延时出口。

4 阀冷无主泵跳闸逻辑缺陷及优化建议

4.1 阀冷无主泵跳闸逻辑缺陷

(1)阀冷系统备用跳闸信号(阀冷无主泵运行跳闸)出口无延时,致使每次主泵切换时SER均报“NO PUMP ON TRIP”,相应保护接口屏-K801和-K802 出口跳闸时间继电器吸合。

(2)阀冷系统对应的保护接口屏时间继电器-K801,-K802 任意一个继电器故障,相应阀组直接无延时跳闸,影响特高压直流系统稳定运行。

4.2 阀冷无主泵跳闸优化建议

参考贵广Ⅰ回安顺换流站阀冷系统软件逻辑图[5],得知贵广I 回阀冷系统无主泵跳闸逻辑并未采用诸如-K801 和-K802 延时继电器的硬件延时出口实现,而仅采用内部软件逻辑延时,在判别阀冷无主泵运行后软件延时2s 跳闸,相比之下,云广直流工程楚雄换流站阀冷无主泵跳闸是设置的硬件延时,为保证可靠性,设置了双继电器出口,但是在实际过程中还是容易出现单个延时继电器损坏导致的阀冷无主泵运行无延时跳闸,降低了阀冷系统运行可靠性。

根据目前的系统设计,云广阀冷系统在主泵切换过程中,会发出无主泵运行的跳闸信号,并启动相应的延时继电器。主泵切换结束后,跳闸信号复归。为了减少直流系统因硬件故障引起的跳闸事故,建议对阀冷系统目前存在的无主泵跳闸逻辑和控制回路作如下更改:

(1)无主泵跳闸软件逻辑更改建议:修改阀冷软件,在S7 控制程序中增加主泵切换过程中阀冷系统Backup Trip 跳闸信号的延时模块T222,并设定TV 输入约2~3 s。如图5 所示。

图5 主泵切换逻辑中增加的延时模块Fig.5 Increased time-lapse module in main pump switchover logic

(2)无主泵跳闸硬接线控制回路更改建议:如图2 所示,阀冷主泵正常运行中,若- K11,-K12和延时继电器K801,-K802 中任意一个设备损坏,均可能导致主泵切换引起的直流闭锁。因此建议更改控制回路如图6 所示。图6 中无主泵跳闸继电器1,2 为直流24V 驱动设备,通过硬连线分别接入数字量输出模块的Q9.1,Q9.2 节点(图5 中),其常开触点分别与所在阀组保护接口屏中的延时出口继电器相连。

图6 无主泵跳闸控制回路改进Fig.6 Control loop improvement in no pump on trip logic

此种优化改进方式,将无主泵跳闸信号通过内部程序判别、延时后再输出,同时结合控制回路改进,将彻底避免阀冷系统因继电器等硬件设备问题不可靠引起的跳闸。同时,在改进建议实施前,特别是在阀冷主泵自动和手动切换前,应加强-K801 和- K802 的检测工作,实现早发现问题早更换,杜绝在阀冷切换时再次发生因继电器硬件故障导致的异常跳闸。

5 结论

结合楚雄换流站极Ⅱ高端阀组调试期间发生的阀冷无主泵跳闸事件,分析了阀冷主泵控制规律及阀冷无主泵跳闸原理,得出如下结论:

(1)2009 年12 月30 日阀冷主泵切换引起的跳闸是由于-K801 时间继电器延时模块损坏,无延时出口跳闸导致。

(2)对无主泵跳闸进行软件更改:在S7 控制程序中增加主泵切换过程中阀冷系统Backup Trip 跳闸信号前增加T222 延时模块,并设定TV输入约2~3 s 的延时。

(3)更改无主泵跳闸硬接线控制回路,将图2 中-K11 和-K12 继电器触点串联输出更改为单继电器触点输出,同时更改软件逻辑判别。为避免继电器损坏再次对阀冷切换造成的影响,同时更改软件和控制回路是合理且行之有效的解决方案。

[1]刘森,宋述波,刘俊,等.贵广直流肇庆换流站阀冷切换控制系统浅析[J].电力系统保护与控制,2009,37(12):109-111,117.Liu Sen,Song Shu bo,Liu Jun,et al.Basic analysis on the valve cooling system's switching control problem of Zhaoqing converter station,Gui-Guang HVDC project [J].Power System Protection and Control,2009,37 (12):109-111,117.