圆环镦粗校准曲线的有限元研究

秦 敏 何文武

(太原科技大学材料科学与工程学院,山西030024)

圆环镦粗法是20世纪60年代提出来的一种测定塑性成形时摩擦系数的方法,在圆环镦粗试验之前,必须根据圆环原始尺寸和变形后可能达到的尺寸,利用圆环镦粗变形理论公式(求中性层位置),绘制出镦粗后圆环高度和内径与接触面摩擦因子的关系曲线,即理论校准曲线。圆环镦粗试验后,测出圆环试件镦粗后的高度和内径的尺寸,就可根据理论校准曲线查出摩擦系数之值。因此,校准曲线的准确性直接影响实验结果,即摩擦系数的准确性。

一般绘制理论校准曲线多采用变形功法,可以得到理想状态下不同摩擦系数的圆环内径和高度的关系,该理论校准曲线只与圆环原始高径比有关,而与圆环材料的性能、变形速率和变形温度等工艺参数无关。而实际生产中,工件的材料、变形过程中的变形温度、变形量、变形速度等都会影响摩擦系数,因此采用理论校准曲线测定各种材料在不同状态下的摩擦系数存在一定的误差。为解决这一问题本文通过有限元软件DEFORM-2D对不同材料的不同变形状态进行模拟,希望得到相对准确的摩擦校准曲线。

1 理论校准曲线

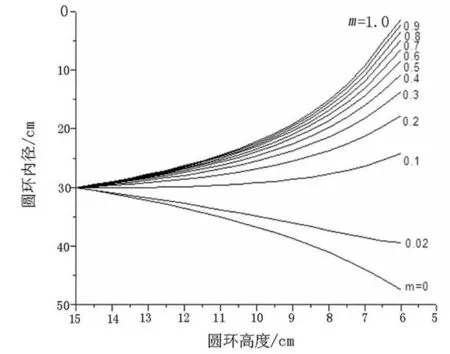

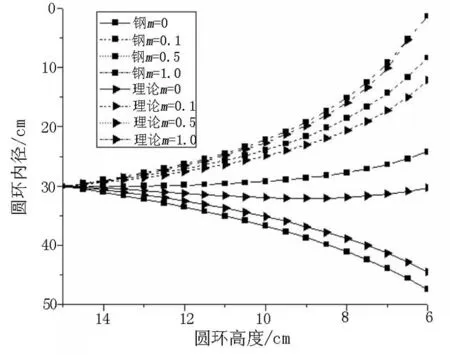

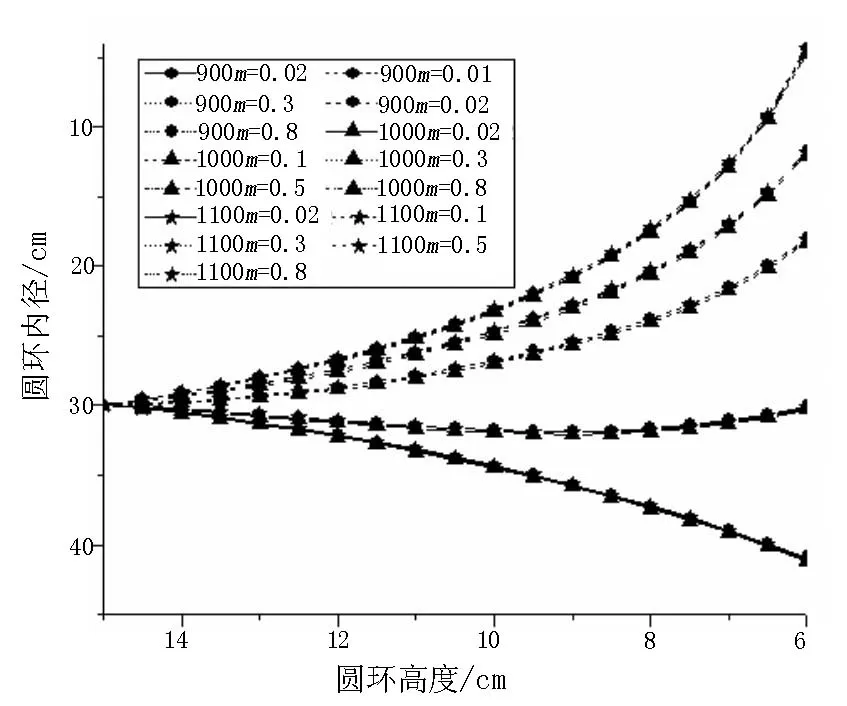

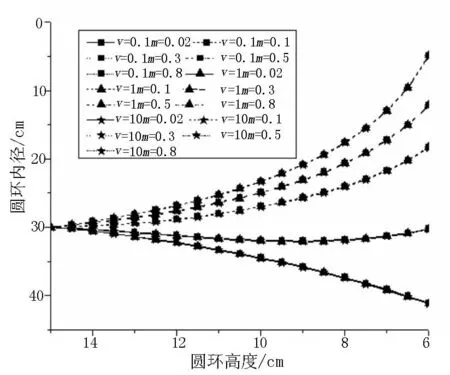

采用变形功法绘制理论校准曲线[1~3],对于环形毛坯,镦粗的每一瞬间中性层半径ρ取决于内径R1、外径R0、高度H和摩擦系数m,而瞬时的R1、R0、H、m可被认为不变,所以存在一真实中性层,且是唯一的。根据毛坯尺寸和摩擦系数的不同,圆环镦粗存在两种变形类型:一种是ρ≤R1,此时金属全部沿径向向外流动;另一种是R1<ρ 当ρ≤R1时,可得中性层ρ: ρ=R0{32[1-(R1R0)4x2][x(x-1)(1-R41R40x]12}12 式中,x={R0R1exp[-(mR0H)(1-R1R0)]}2。 当R1<ρ ρ≈23mR20H(R0R1)2-1{1+(1+R1R0)[(R0R1)2-1]23mR0H-1} 设圆环经过一个小变形后高度为h,ρ保持不变,根据体积不变条件,计算出圆环小变形后的内径和外径如下: 变形后内径:r1=[ρ2.h-(ρ2-R12)Hh]12 变形后外径:r0=[H(ρ20-ρ2)h+ρ2]12 再将变形后的r0、r1、h作为第二次小变形前的原始尺寸,即R0、R1、H,再按上述方法求出下一次小变形后的圆环尺寸r0、r1、h。如此连续计算,可得出一系列给定的m和h值下的圆环内径r1。利用计算出的m、h、r1值,就可绘制出相应的理论校准曲线,如图1所示。 图1 理论校准曲线Figure 1 Theoretical calibration curves 比较变形功法,用有限元模拟法可以考虑到不同材料的性能对摩擦的影响。选择用DEFORM-2D有限元软件来模拟,选用材料为45钢,建立外径、内径、高度尺寸为∅60 mm、∅30 mm、15 mm的试件模型进行模拟,设定变形温度为1 000℃、模具速度为0.1 mm/s。通过对每步结果的测量,可以得到相应高度H和内径R1的尺寸数据。使用Microcal Origin软件,根据高度H和内径R1的变化,可以绘制出钢试样圆环镦粗试验的有限元模拟校准曲线图。 为使结果清晰,本文分别选取摩擦系数m=0、m=0.1、m=0.5、m=1.0时理论校准曲线和钢的有限元模拟曲线进行比较,见图2。从图2可以看到,理论校准曲线和钢的有限元模拟曲线趋势基本相同,但数值存在很大差别。当m=0时钢的有限元模拟校准曲线在理论校准曲线之下,而m分别为0.1、0.5、1.0时钢的有限元模拟校准曲线在理论校准曲线之上。 图2 钢的有限元模拟曲线和理论校准曲线的比较Figure 2 Comparison between finite element simulation curves and theoretical calibration curves of steel 图3 钢、铝、钛三种材料的有限元校准曲线比较Figure 3 The comparison of finite element calibration curves of steel, aluminum and titanium 由图1可以看到,m=0.3到m=1.0之间校准曲线分布较密集,m=0.5时钢的有限元模拟校准曲线从数值上看接近于m=0.7时的理论校准曲线。因此实际使用中选取哪种校准曲线将直接影响最终测定的摩擦系数。 分别选用45钢、铝和钛合金作为试件材料,分别建立外径、内径、高度尺寸为∅60 mm、∅30 mm、15 mm的试件模型。由于不同材料的变形温度不同,故选用的工件变形温度不同,铝取200℃、钢取900℃、钛合金取600℃,其他条件不变进行模拟。 图3分别选取铝、钢、钛合金在摩擦系数m=0、m=0.1、m=0.5、m=1.0时的有限元模拟校准曲线进行比较。从图3可以看到,3种不同材料的试件在相同摩擦系数下所得校准曲线趋势相同,但数值上有较大差别,相同摩擦系数情况下钛合金的校准曲线始终在钢的校准曲线下方,而铝的校准曲线始终在钢的校准曲线上方。 图4 钢在900℃、1 000℃、1 100℃下的理论校准曲线比较Figure 4 The comparison of theoretical calibration curves of steel at 900℃, 1 000℃ and 1 100℃ 图5 钢在压下速度分别为0.1 mm/s、1 mm/s、10 mm/s时的有限元校准曲线比较Figure 5 The comparison of finite element calibration curves of steel at the press down speeds of 0.1 mm/s, 1 mm/s and 10 mm/s 从数值上比较当圆环高度都为7.5 mm时,钛合金试件的内径为19.49 mm,钢试件的内径为19.08 mm,铝试件的内径为18.27 mm,内径差很明显,特别是铝试件和钛合金试件内径差为1.22 mm。很显然材料的变化会对有限元模拟校准曲线造成很大影响,也将会直接影响到摩擦系数的测定。在实际生产中,铝200℃时摩擦系数为0.37、钢900℃时摩擦系数为0.48、钛600℃时摩擦系数为0.57[4],可以看出钛的摩擦系数高于钢的摩擦系数,钢的摩擦系数高于铝的摩擦系数,图3中所得结论与此一致,有限元模拟校准曲线符合实际。 采用相同尺寸的45钢试件,选取试件温度为900℃、1 000℃、1 100℃,摩擦系数为0.02、0.1、0.3、0.5、0.8分别进行模拟,所得结果如图4所示。试件分别在900℃、1 000℃、1 100℃相同摩擦系数下所得校准曲线趋势相同,数值上略有差别但差别不大。取摩擦系数m=0.5、试件高度为7.5 mm,温度900℃时试件内径为18.92 mm,温度1 000℃时试件内径为19.08 mm,温度1 100℃时试件内径为18.77 mm。可以看出,变形温度对校准曲线有一定的影响,但影响不大,并且规律性不明显。一般实际生产中工件的温度是随时变化的,因此在实际使用中可以分情况考虑温度对测定结果的影响。 采用相同尺寸的45钢试件,选取模具速度为0.1 mm/s、1 mm/s、10 mm/s,摩擦系数为0.02、0.1、0.3、0.5、0.8分别进行模拟,所得结果如图5所示。试件分别在模具速度为0.1 mm/s、 1 mm/s、10 mm/s和相同摩擦系数下所得校准曲线基本重合,从数值上看,取摩擦系数m=0.5、试件高度为7.5 mm,速度为0.1 mm/s时试件内径为19.06 mm,速度为1 mm/s时试件内径为19.06 mm,速度为10 mm/s时试件内径为19.06 mm。由此可见变形速度对校准曲线的准确性影响较小,实际使用中可以不予重点考虑。 有限元模拟方法能够考虑到实际生产中的材料、温度、变形速度等因素对校准曲线的影响,因此可以根据生产需要来设定参数,绘制专用的校准曲线,由此测得的摩擦系数比理论校准曲线测定的摩擦系数更准确。 在使用有限元法绘制校准曲线时,应注意准确选择工件的材料,工件材料性能对校准曲线的准确性影响最大。对于模拟时温度的选择,需要考虑变形过程中温度的变化范围以及对摩擦系数精度的要求,一般选取工件变形温度范围内的中间值。变形速度对校准曲线的准确性影响很小,可以忽略,模拟时选取最常用的变形速度即可。 [1] 汪大年.金属塑性成形原理.北京: 机械工业出版社,1982. [2] 江国屏,梁人棋,黄健宁,等.圆环塑性压缩试验的标定曲线.锻压技术, 1981, (3) : 7-16. [3] 罗子健,郭鸿镇.用压缩圆环方法测定摩擦系数时确定试样尺寸的原则.金属成形工艺, 1986, (1) :13-17. [4] 俞汉清. 金属塑性成形原理[M].北京:机械工业出版社,1999:91-101.

2 有限元模拟校准曲线比较

2.1 钢的有限元模拟校准曲线与理论校准曲线的比较

2.2 钢、铝、钛合金的有限元模拟校准曲线比较

2.3 不同温度的有限元校准曲线比较

2.4 不同变形速度的有限元校准曲线比较

3 结论