打印头铁芯基座生产工艺的研究

廖永良,邵 明,张 旸

(1.华南理工大学国家金属材料近净成形工程技术研究中心,广东 广州 510641;2.海军驻沈阳地区航空军事代表室,辽宁 沈阳 110034)

0 引言

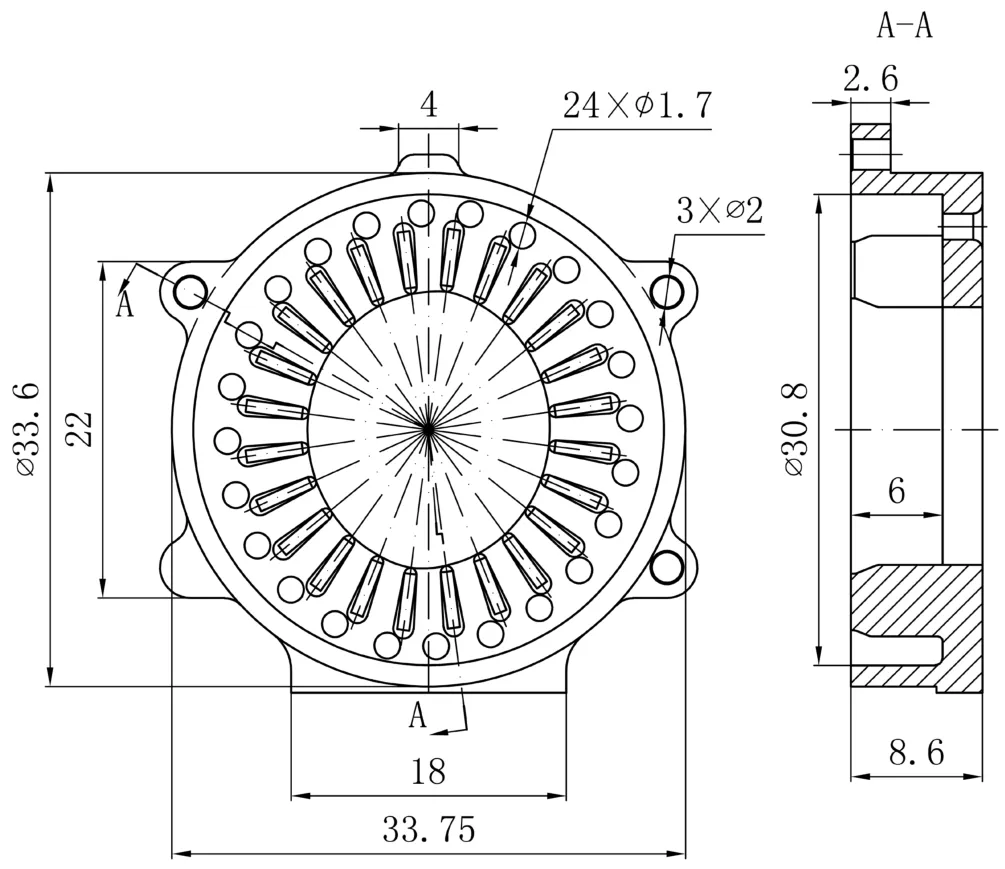

针式打印头是针式打印机的核心部件,其性能与可靠性直接影响到打印机的整体工作质量。针式打印头广泛采用电磁铁作为动力源,驱动打印针撞击打印介质完成打印任务[1]。某厂生产的典型打印头铁芯基座如图1所示,该零件形状结构复杂,对尺寸精度和表面光洁度有很高的要求,其内部的24个小凸台加工成形相当困难。

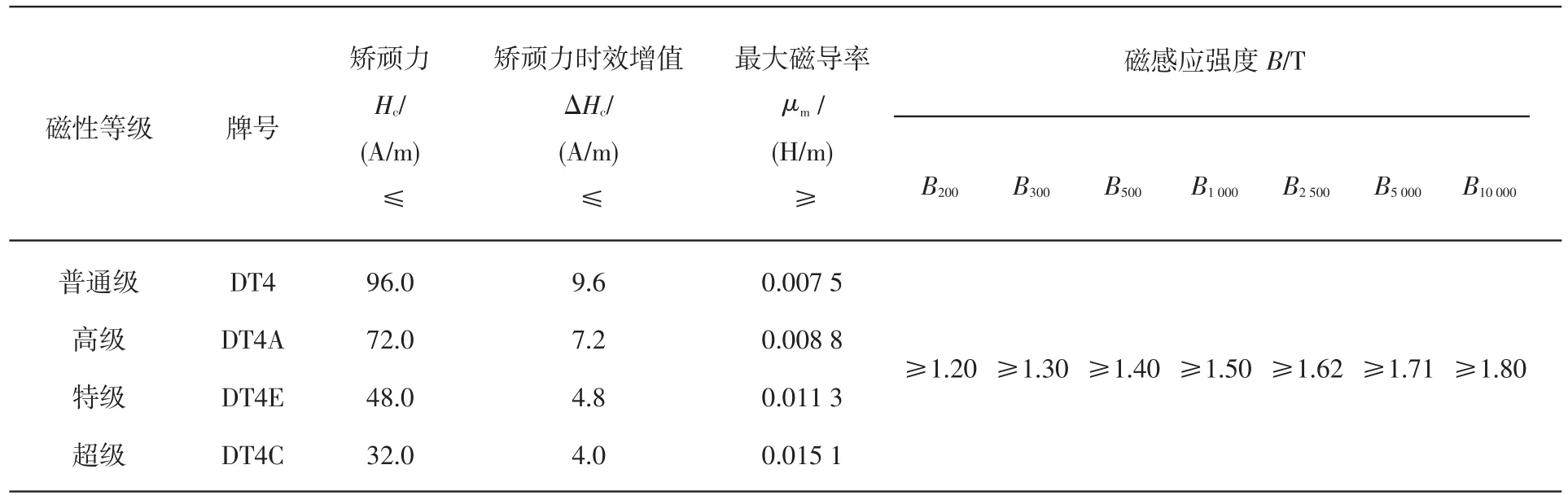

1 材料选择

为了满足电磁性能要求,铁芯基座材料通常采用软磁材料,如电磁纯铁、硅钢和坡莫合金等。电磁纯铁具有饱和磁感应强度较高、磁滞损耗低,电阻率低等电磁性能,按照电磁性能由低到高分为普通级、高级、特级、超级,其电磁性能见表1。

图1 铁芯基座零件图

电磁纯铁具有相对较软、强度低、塑性成形性能优良以及成本价格低廉等特点,可作为软磁结构材料来生产针式打印头铁芯基座。电磁纯铁在900℃左右从奥氏体γ-Fe转变为铁素体α-Fe时有体积突变,这时晶间联系弱、塑性差,处在红脆区;400℃左右时又处于蓝脆区。在蓝脆和红脆区,电磁纯铁的塑性反而低于邻近温度区域,所以在进行室温以上的塑性加工时必须避开这两个温度区,可选择在高温区(1100~1350℃)或低温区(650℃~800℃)进行[2]。

表1 电磁纯铁的电磁性能

2 工艺分析

经过对该零件的几何结构特点进行分析,其可能的成形制造方法有以下3种。

(1)采用机械切削加工生产。机械切削加工容易把金属内部的纤维组织割断,从而破坏了零件的力学性能,并且存在材料利用率低下、生产效率低下以及不适合大批量生产等缺点。

(2)采用精密铸造技术加工生产。该方法可制造形状结构复杂的异形零件,但金属在凝固过程中容易产生应力集中,而且容易产生疏松、缩孔、夹杂以及化学成分不稳定等缺陷,导致磁阻增加和电磁性能变差,从而影响打印头的正常工作。同时,该制造方法生产的零件尺寸公差等级较低,难以达到零件的精度要求。

(3)采用温挤压技术加工生产。温挤压是在冷挤压和热挤压的基础上发展起来的一种少无切削塑性成形工艺,是一种近净成形制造方法。与热挤压相比,由于温挤压加热温度低,氧化脱碳大为减轻,产品尺寸精度和表面质量得到明显提高,材料晶粒组织得到细化,产品力学性能好;与冷挤压相比,温挤压所需成形力明显减少,可采用比冷挤压大的变形量,从而减少模具费用和压力机吨位,还可采用刚性不很大的通用设备,模具寿命也比冷挤压高很多,同时可免除繁复的软化退火处理工序,便于组织连续自动化生产。可以说,温挤压基本上保留了冷挤压和热挤压的优点,而克服了冷挤压和热挤压的一些不足之处,广泛应用于冷挤压时变形抗力高、加工硬化激烈、成形较困难,而采用热挤压时尺寸精度和表面粗糙度又满足不了要求的挤压生产场合。

因此,本文作者采用温挤压成形工艺生产制造该零件。

3 温挤压成形工艺方案

通过以上工艺分析可确定铁芯基座的温挤压生产工艺方案为:制备毛坯→温挤压预成形→冲裁→去毛刺→去除修边余量→零件后处理(磁性处理、时效处理、涂覆等)。

3.1 温挤压预成形件的设计

根据温挤压的工艺性要求[3-4]和零件的结构特点,确定采用正挤压成形工艺,将包括外圆环壁、凸缘部分和24个小凸台的整体零件结构一次挤压成形,该零件上的24个φ1.7 mm孔、3个φ 2 mm孔和中间的异型孔不挤出,这些孔安排在温挤压工序之后用冲裁工艺一次加工成形。考虑到温挤压后预成形件上端部不平齐,在预成形件高度方向上加修边余量得到如图2所示的预成形件图。

3.2 温挤压毛坯的制备

用三维建模软件SolidWorks测算出图2所示预成形件的体积为4.459×103mm3。根据毛坯体积等于预成形件体积的原则可知:毛坯体积同为4.459×103mm3。考虑毛坯材料加热后的体积膨胀,确保毛坯顺利进入凹模腔内,引入体积修正,取毛坯直径为D毛=33.20 mm,毛坯高度为H=5.15 mm。

图2 预成形件图

3.3 毛坯的加热及润滑

根据材料电磁纯铁的成形性能,选择挤压成形在700℃左右进行。为了防止坯料表面氧化和石墨保护膜的烧毁,坯料加热时间要尽可能短,最好在10 min内完成加热和挤压的全过程。挤压过程中,由于润滑不好,可能引起坯料粘模,而出现严重的局部不均匀流动现象,并导致出现裂口、鱼鳞状的粗糙表面等缺陷。因此,在挤压之前,毛坯都要经过润滑处理。将坯料浸涂油基石墨润滑剂,在其表面形成一层薄而均匀的石墨层,然后再加热至挤压温度。根据需要,在模具上仍可加涂润滑剂。

4 模具结构设计

4.1 温挤压模具设计

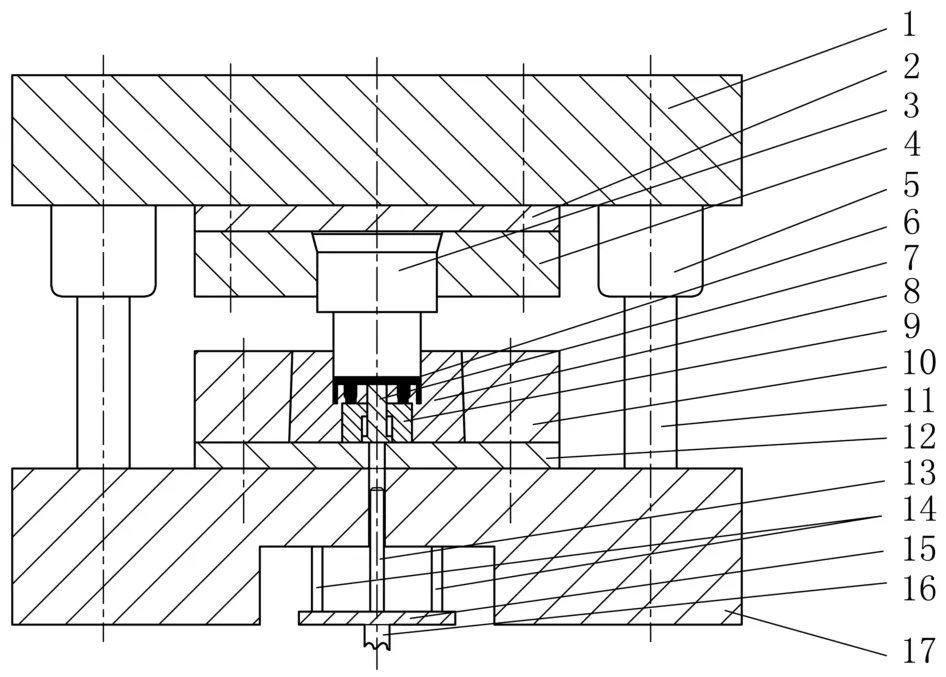

该模具采用导柱导套导向的正挤压模结构,其结构示意图如图3所示。将加热润滑后的坯料置入凹模内,挤压时,在凸模的压力作用下,坯料在凹模腔内实现闭式镦挤和正挤压的复合挤压,挤压完成后,压力机的顶出缸通过顶出板向上运动同时推动小顶杆和凹模镶块,利用小顶杆和凹模镶块存在的行程差,凹模镶块先脱离凹模实现开模,随后小顶杆与顶出器接触,顶出器将工件推出最终实现脱模,得到预成形件。

图3 温挤压模具结构示意图

4.2 冲裁模具设计

冲裁工序所用的冲裁模具如图4所示。在开模状态下,将预成形件置于凹模的模腔内,随着凸模下行压下,凸模模头同时接触预成形件上各所需冲孔面,将工艺废料冲切下来,完成冲裁分离。冲裁完成后,凸模回程向上运动,在卸料板的作用下完成工件与凸模的分离,得到铁芯基座。

图4 冲裁模具结构示意图

5 结束语

(1)提出了用温挤压工艺方法加工制造铁芯基座零件,可节约原材料,减少机加工工作量,提高产品质量和性能,提高生产效率,适合大批量生产;

(2)综合分析零件的结构特点及性能要求,选用了电磁纯铁作为零件材料并制定了相应的成形工艺方案;

(3)设计了成形工艺方案配套的温挤压模具和冲裁模具,在通用液压机上即可实现铁芯基座的加工生产。

本文所提出的打印头铁芯基座温挤压成形工艺及其成形模具已申请了国家发明专利,后续将进行该成形工艺方案的实验研究并据此作进一步的优化改善。

[1]韩雪涛.图解打印机维修快速入门[M].北京:人民邮电出版社,2009.

[2]蔡利,胡亚民,车路长.电磁纯铁的锻造及冷成形性能研究[J].汽车工艺与材料,1998(09):25-28.

[3]郝滨海.挤压模具简明设计手册[M].北京:化学工业出版社,2006.

[4]张水忠.挤压工艺及模具设计[M].北京:化学工业出版社,2009.