钢纤维和硅酸铝纤维混杂增强陶瓷基复合材料的摩擦磨损性能

王发辉,刘 莹

(南昌大学机电工程学院,南昌330031)

0 引 言

纤维增强陶瓷基复合材料因具有优异的耐高温、抗氧化性、耐磨损及热稳定性能[1],作为高温摩擦材料具有广阔的应用前景。增强纤维是摩擦材料中重要的组元之一,其对摩擦材料的力学性能和摩擦磨损性能具有重要影响[2]。目前,摩擦材料中常用的增强纤维主要为钢纤维,其在半金属摩擦材料、甚至是铜基粉末冶金摩擦材料中也取得了良好的效果[3-6]。但钢纤维存在易生锈、锈蚀后出现粘着或刮伤对偶的问题,使得摩擦材料的制动性能不稳定,磨损也较大。硅酸铝陶瓷纤维具有密度低、耐高温和抗氧化能力强等特点,以其作为增强纤维来增强陶瓷基复合材料的研究受到了众多学者的关注[7]。有研究认为添加硅酸铝纤维能够降低Al2O3-SiO2系陶瓷基复合材料的脆性,并提高其强度和热稳定性能[8]。此外,硅氧铝陶瓷纤维能够显著提高树脂基摩擦材料的抗热衰退性能[9],当添加质量分数为5%~10%时,摩擦材料具有较好的摩擦和磨损性能[10]。然而,硅酸铝陶瓷纤维韧性较差,而钢纤维作为一种金属纤维,其韧性较高,如果将钢纤维和硅酸铝陶瓷纤维混杂来增强陶瓷基摩擦材料,就可以起到互补作用,其摩擦磨损性能可能会更好,但该方面的相关研究还很少。因此,作者以廉价且来源广泛的氧化铝、粘土和钾长石为原料,采用热压烧结方法制备了钢纤维和硅酸铝纤维混杂增强的陶瓷基复合材料,考察了硅酸铝纤维含量对其摩擦磨损性能的影响,并分析了磨损机理。

1 试样制备与试验方法

1.1 试样制备

陶瓷基复合材料的陶瓷基体原料由氧化铝(江都市新晶辉特种耐火材料有限公司)、粘土(武钢集团矿业有限责任公司焦作矿)和钾长石(临湘市天信矿石有限公司)组成,其颗粒大小分别为120~150,80μm和45μm,质量配比为29∶20∶15,以45μm碳化硅(淄博国凯铝业有限公司)、75μm鳞状石墨(山东省南墅石墨矿)和还原铁粉(上海纪东粉末冶金厂生产并过200目筛)作为摩擦调节剂,其质量配比为1∶1∶1;以钢纤维(珠海大正金属纤维有限公司,D3-52F型,等效直径为60~180μm,长度为1~3mm)和硅酸铝纤维(山东鲁阳有限公司,直径5~10μm,长度3~5mm)作为增强材料。

在保持陶瓷基体组分、钢纤维及摩擦调节剂相对比例不变(16∶6∶3)的前提下,分别加入质量分数为0%,8%,16%,24%的硅酸铝陶瓷纤维。用精密天平称量各组分后,用LVH-0.1型高速混料机混料,混料时间为15min,然后在混料中添加质量分数为1.7%的聚乙烯醇溶液,搅拌均匀,最终将混料烘干。用YX32-500型油压机在25MPa压制力下压制成尺寸为200mm×100mm×10mm的样块,并在氮气作保护气氛的DGNL-300型多功能烧结炉中于1 100℃烧结,压力为2MPa,保温2h,最后将烧结体机加工成尺寸为25mm×25mm×6mm的试样。

1.2 试验方法

采用XD-MSM型自动控制定速摩擦磨损试验机测摩擦磨损性能,对偶摩擦盘为45钢,其硬度为35~45HRC,转速恒定为480r·min-1,载荷为1 225N,依照 GB 5763—2008 测定在100,150,200,250,300,350 ℃的摩擦因数和磨损率;利用HR-150DT型洛氏硬度计测试样的硬度;试样切割成尺寸为20mm×20mm×10mm的板材,按照GB/T 2611—2007,采用 WAW型液压万能试验机测抗剪强度;将磨损后试样的磨损表面在108MANUAL型真空镀膜仪上镀金,时间为40s,采用ZEISS型场发射扫描电子显微镜(SEM)观察磨损表面的形貌。

2 试验结果与讨论

2.1 硬度与抗剪强度

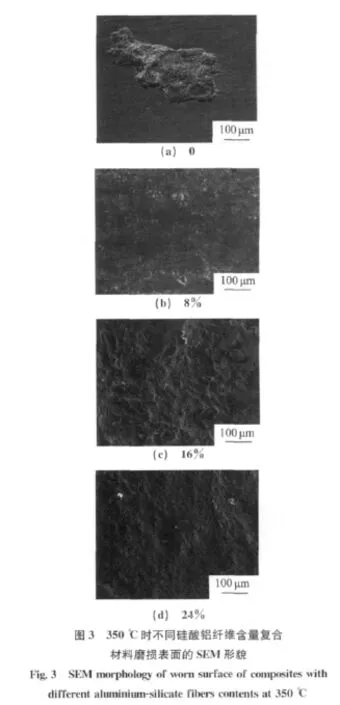

由表1可见,随硅酸铝纤维含量的增加,复合材料的硬度逐渐增大,而其抗剪强度则先升后降,在硅酸铝纤维含量为8%(质量分数,下同)时达到最大值,与未加硅酸铝纤维的相比提高了50%;当硅酸铝含量达到24%时,抗剪强度最低,与未加入硅酸铝纤维的相比降低了18.7%。

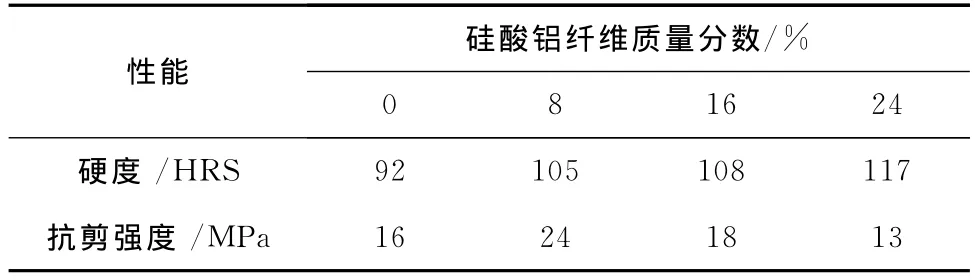

由图1可以看出,当硅酸铝纤维含量为8%时,纤维与陶瓷基体界面结合较好,所以复合材料的抗剪强度较高;硅酸铝纤维含量增大至24%时,纤维在基体中分散不均匀,出现局部聚积,与陶瓷基体界面结合弱,因此纤维的增强效果减弱,复合材料的抗剪强度降低。

表1 不同硅酸铝纤维含量复合材料的硬度与抗剪强度Tab.1 Hardness and shear strength of composites with different aluminium-silicate fibers contents

2.2 摩擦磨损性能

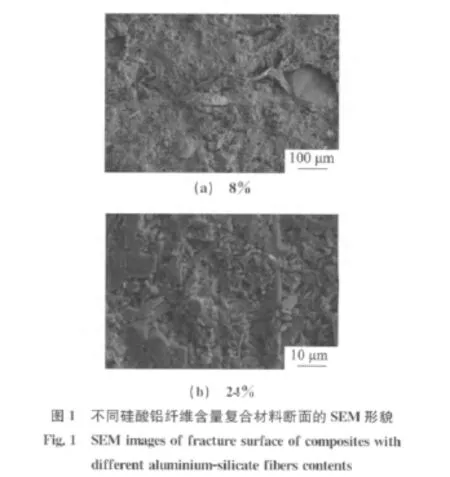

从图2可以看出,硅酸铝纤维含量对复合材料摩擦因数的影响较为明显,添加了硅酸铝纤维的复合材料在各个温度下的摩擦因数均高于未添加硅酸铝纤维复合材料的,且其摩擦因数随硅酸铝纤维含量的增加而增大。值得注意的是,当硅酸铝纤维含量为8%时,其摩擦因数随温度升高先降后升,且在100℃时为0.44,而到350℃时就恢复到了0.42,这表明该材料具有较好的高温抗热衰退性能。

由图2还可知,当摩擦温度在100~250℃时,不同硅酸铝纤维复合材料的磨损率均随温度升高以缓慢的速度增大,且磨损量均低于0.6×10-7cm3·(N·m)-1,属轻微磨损;当摩擦温度超过250℃后,磨损率都剧烈增加,说明发生了严重磨损。需要注意的是,摩擦温度低于200℃时,添加了硅酸铝纤维复合材料的磨损率均低于未添加硅酸铝纤维复合材料的;摩擦温度高于250℃后,添加了硅酸铝纤维复合材料的磨损率均高于未添加硅酸铝纤维复合材料的,这说明添加硅酸铝纤维能够提高陶瓷基复合材料在低温下的耐磨性能,但对其在较高温度下的耐磨性能不利。

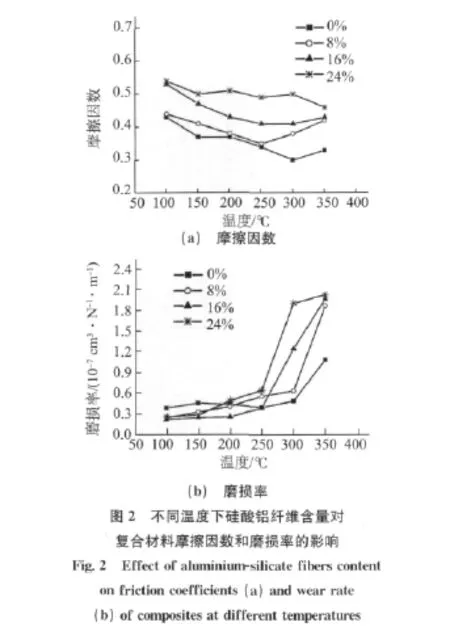

由图3对比可以看出,随着硅酸铝纤维含量的增加,复合材料的磨损表面逐渐变得粗糙不平。在摩擦过程中,复合材料磨损表面上的高强度增强纤维起主要的承载作用[11]。未添加硅酸铝纤维时,磨损表面上的钢纤维起主要承载作用,磨合一段时间后,钢纤维产生塑性变形,并涂覆、镶嵌在磨损表面上,使磨损表面相对较平滑[12],因此摩擦表面相对滑动阻力减小,摩擦因数较低。当加入硅酸铝纤维后,磨损表面上钢纤维与硅酸铝纤维共同承担载荷作用,由于硅酸铝纤维脆性大,不易塑性变形,在摩擦力作用下易发生脆性断裂、脱落,从而使得磨损表面变得粗糙,摩擦表面相对滑动阻力增大,摩擦因数增大,且硅酸铝含量越大,断裂、脱落的纤维越多,其摩擦因数增大越明显。

从图3(a)还可以看出,其摩擦表面除了出现平行于摩擦方向的犁沟痕迹外,还存在较大的剥落凹坑,并且剥落凹坑周围产生了较明显的微裂纹。分析认为,在摩擦压力和温度的连续作用下,摩擦表面将形成不稳定的压力场和温度场[13];又由于复合材料中各组分的热膨胀系数有所差异,使得受热摩擦表面层、亚表层中不同区域的热膨胀率不同,导致摩擦表面产生了热应力微裂纹。微裂纹的存在将使摩擦表面在摩擦力作用下被撕裂并且局部剥落,形成剥落坑,从而加速材料的脆性脱落,部分脱落后的颗粒在摩擦表面起到磨料作用,刮擦摩擦表面,出现犁沟痕迹。因此,对未含有硅酸铝纤维的复合材料,其磨损形式主要是脆性脱落和疲劳磨损,并伴有磨粒磨损。

由图3还可见,当添加8%硅酸铝纤维时,摩擦表面上存在粘着坑,这意味着此时摩擦材料产生了明显的粘着磨损。当硅酸铝纤维含量为16%时,摩擦表面上出现了一些大小不等的剥落坑,并且摩擦表面有少量裸露的纤维存在。当硅酸铝纤维含量增至24%时,摩擦表面除了有较明显的剥落坑之外,裸露的纤维增多;由于硅酸铝纤维较脆,在摩擦力作用下,裸露于摩擦表面上的纤维易剥落,尤其是与摩擦表面平行的增强纤维更易从陶瓷基体中剥落,并与周围发生塑性变形的陶瓷基体一起剥落,从而产生剥落坑。随着硅酸铝纤维含量的增加,其在陶瓷基体中分散得越不均匀,更易团聚,使得硅酸铝纤维与陶瓷基体界面结合性能弱,剥落出现的可能性增大,从而因纤维剥落引起的磨损也越大。此外,硅酸铝纤维的导热性低于钢纤维的,添加硅酸铝纤维必定会减少摩擦表面钢纤维的相对含量,导致复合材料热传导性能降低,摩擦温度越高,摩擦表面瞬间温度相对也越高,根据“相亲相容”原则[14],摩擦表面中钢纤维与对偶摩擦盘越易发生粘着而形成粘着磨损,材料的抗粘着磨损能力降低,加剧了材料的磨损。综合分析可知,高温下粘着磨损为含硅酸铝纤维复合材料的主要磨损形式。

3 结 论

(1)随硅酸铝纤维含量的增加,复合材料的硬度逐渐增大,抗剪强度先增大后减小;纤维的积聚造成陶瓷基体界面的结合变弱,是钢纤维和硅酸铝纤维混杂增强陶瓷基复合材料力学性能降低的主要原因。

(2)随着硅酸铝纤维含量的增加,陶瓷基复合材料的摩擦因数增大;硅酸铝纤维的加入能够提高陶瓷基复合材料在低温下的耐磨性能,但对其在高温下的耐磨性不利。

(3)未添加硅酸铝纤维陶瓷基复合材料的磨损形式主要表现为脆性脱落和疲劳磨损,并伴有磨粒磨损;添加硅酸铝纤维的陶瓷基复合材料均以粘着磨损为主。

[1]ROSSO M.Ceramic and metal matrix composites:routes and properties[J].Journal of Materials Processing Technology,2006,175(1/3):364-375.

[2]AMAR P,MUKESH K,BHABANI K S,et al.Performance sensitivity of hybrid phenolic composites in friction braking:effect of ceramic and aramid fibre combination[J].Wear,2010,269(11/12):891-899.

[3]MUKESH K,JAYASHREE B.Role of different metallic fillers in non-asbestos organic(NAO)friction composites for controlling sensitivity of coefficient of friction to load and speed[J].Tribology International,2010,43(5/6):965-975.

[4]SEDIGHEH B K A,ALIREZA K,YOSOUF K.Effects of mixing the steel and carbon fibers on the friction and wear properties of a PMC friction material[J].Applied Composite Materials,2010,17(2):151-158.

[5]刘爱萍,付华,刘圣华,等.不锈钢纤维/碳纤维混杂增强聚醚醚铜基摩擦材料的制备与性能[J].机械工程材料,2007,31(2):36-39.

[6]樊毅.高摩擦力矩值钢纤维增强粉末冶金摩擦材料[J].粉末冶金材料科学与工程,2008,13(3):177-180.

[7]SCHMÜCKER M,KANKA B,SCHNEIDER H.Temperatureinduced fibre/matrix interactions in porous alumino silicate ceramic matrix composites[J].Journal of European Ceramic Society,2000,20(14/15):2491-2497.

[8]陈蓓,魏锡文,胡学健.硅酸铝纤维陶瓷基复合材料的性能研究[J].重庆大学学报:自然科学版,1997,20(4):48-53.

[9]韩野,田晓峰,尹衍升.硅氧铝陶瓷纤维含量对半金属摩擦材料摩擦磨损性能的影响[J].摩擦学学报,2008,28(1):63-67.

[10]阎致恒,苏堤.钢纤维与硅氧铝陶瓷纤维对树脂基摩擦材料性能的影响[J].粉末冶金材料科学与工程,2011,16(1):143-149.

[11]CHAN D,STACHOWIAK G W.Review of automotive brake friction materials[J].Proceeding/Institution of Mechanical Engineers D:J Automobile Engineering,2004,218:953-966.

[12]王发辉,刘莹.钢纤维对陶瓷基摩擦材料摩擦学性能的影响[J].摩擦学学报,2012,32(2):144-149.

[13]PYUNG H,XUAN W.Investigation of temperature and thermal stress in ventilated disc brake based on 3Dthermo-mechanical coupling model[J].Journal of Mechanical Science and Technology,2010,24(1):81-84.

[14]邹军,周元康,丁旭,等.钢纤维和氧化铁粉含量对半金属摩擦材料摩擦磨损性能的影响[J].润滑与密封,2011,36(1):56-60.