空压站运行总结

张思亮,王曙光,白 璐

(开封东大化工公司,河南 开封 475003)

2011年5月,中平能化集团开封东大化工公司新上1套空压气、仪表气及氮气生产装置。该套装置由空压、干燥、制氮三大系统构成。空压系统由空压机生产出0.75~0.80 MPa压缩空气,干燥系统微热再生空气生产出0.75~0.80 MPa仪表气,仪表气是制氮系统的气源。

1 空压系统

采用Atlas Copco阿特拉斯、柯普科(以下简称AC)GA-110W螺杆式空气压缩机,选用2台开1备1,排气量为19.2 m3/min的空气压缩机,提供仪表用干燥压缩空气和制氮用干燥压缩空气,另有少部分未经干燥压缩空气供开停车,吹扫及检修等。

1.1 构造及工作原理

AC螺杆式空气压缩机由螺杆机头、齿轮箱、电动机、油气分离桶、冷却系统、空气调节系统、润滑系统、安全阀及控制系统等组成。工作原理是通过压缩气体的体积,使气体分子的密度增加以提高压缩空气的压力。

1.2 AC工作流程

1.2.1 空气流程

空气经过滤器过滤和卸载装置,进入压缩机机头,经压缩机压缩后,与润滑油一起通过单向阀排入油气分离器,在油气分离器内油、气分离,高温压缩空气通过最小压力阀,经空气冷却器冷却后,进入压缩空气缓冲罐。

1.2.2 油流程

油分离器中的高温润滑油,在排气、进气压差作用下,经油冷却器冷却、精滤器过滤和断油阀后,喷入压缩机机头及润滑点。

1.2.3 冷却水流程

循环冷却水通过换热器与高温压缩空气异流冷却,出来的循环冷却水再与高温润滑油异流冷却。

1.3 AC螺杆式空气压缩机的特点及养护注意事项

1.3.1 特点

(1)整机装在1个箱体内,自成一体,采用整机强制散热,冷却效果好。机器的冲击、震动、噪音最大限度地降低,有效延长了运动部件的寿命。

(2)加工精度好,部件配置高,保证多次启动准确无误,提高了控制方面的可靠性。AC压缩机采用新一代计算机进行控制,功能强大,具有监测点多,大屏幕数字式连续显示,可现场编程等优点,并有自动纠错能力和自动记录、集控、运控功能,管理方便。

(3)高效率的加卸调节方式。电脑控制器可以通过加载卸载压缩机,使管网压力维持在可设定的限值范围内,并会在任何可能条件下停止运行压缩机,以减小功率消耗,在管网压力下降时,自动启动压缩机。

(4)自动化程度高,操作维护方便,减轻了操作人员的劳动强度,压力保持稳定,没有出现过压力过低控制系统报警的现象,从而保证了系统的安全运行。

1.3.2 养护注意事项

(1)运转1 000 h或1年后,要更换滤芯。维修滤清器时,必须停机,换上新的或已清洁过的滤芯。

(2)定时排污,定期保养油气分离器、油过滤器等,保证其正常运行。

(3)使用添加生产厂家指定的专用压缩机油,用其他低标号或劣质油时,会使黏度及比热达不到标准造成温度过高。

(4)定期检查压缩机油质、油量,及时添加或更换压缩机油。检修设备及管道时,必须在停机、断电、泄压、降温后进行。

1.4 运行情况

该套空压系统投用后,由于循环水量小、电流波动大出现过几次自动停机。通过调整水量,改进电网后,生产未再受影响。

2 仪表气干燥系统

采用2台(开1备1)WZG-18微热再生空气干燥器,处理气量为18 Nm3/min、工作压力为0.80 MPa。供公司各分厂气动执行机构及生产工艺用气。

2.1 构造及工作原理

WZG-18微热再生空气干燥器由高效油水分离器、吸附塔、电加热器、消声器、粉尘精滤器、控制系统等组成。利用变压吸附原理,在一定压力下,使压缩空气自下而上流经吸附剂床层,在室温、高压下,压缩空气中的水蒸气便向吸附剂表面转移,使压缩空气得到干燥;减压后的干燥空气(再生气),经加热后,体积膨胀,再与吸附水分饱和的吸附剂接触时,吸附剂中的水分转向再生空气,使吸附剂得到干燥。

2.2 工艺流程

仪表气干燥系统工艺流程图见图1。

来自压缩机空气缓冲罐的压缩空气,先经高效油水分离器,除去压缩空气中夹带的水、油,再经微热吸附式干燥器A筒干燥、粉尘精滤器过滤,进入仪表气贮罐。

A筒干燥后的一部分压缩空气,经再生风量调节阀进入加热器,热空气吹除B筒内的水分后,经消音器排放。

2.3 工艺指标

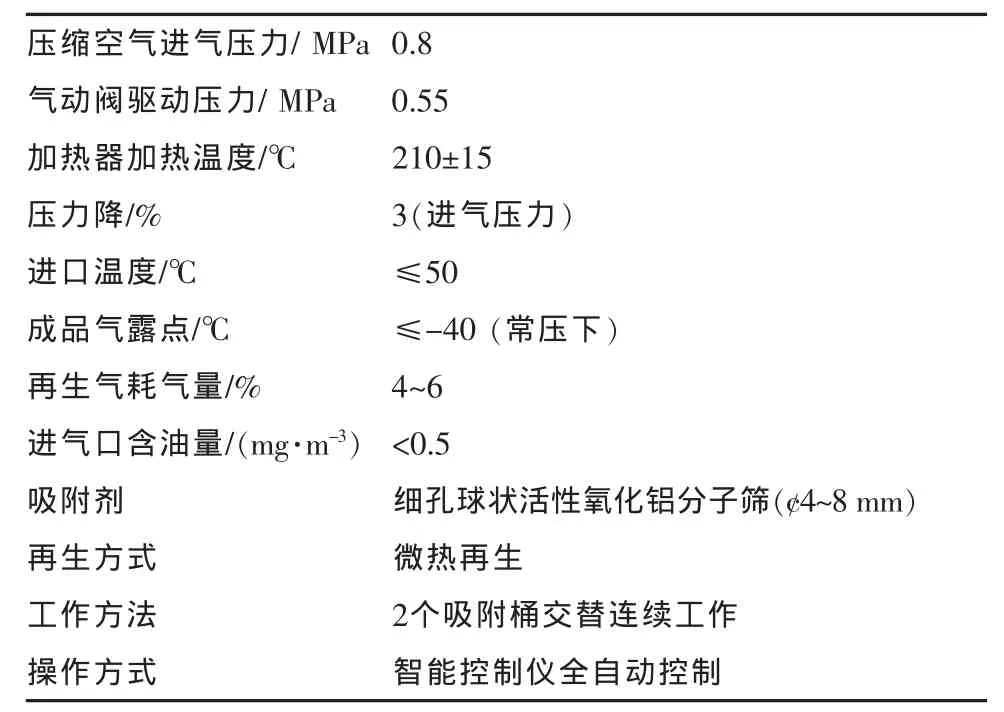

工艺指标见表1。

表1 仪表气干燥系统工艺指标

2.4 干燥机运行注意事项及特点

2.4.1 运行注意事项

(1)加热器加热温度<230℃,不准触碰再生塔壳体,以免烫伤。

(2)每班手动排污两三次(粉尘精滤器下)。

(3)运行时,检查控制器驱动压力是否为0.55 MPa。

(4)每班必须检查1次自动排水器工作是状况。

(5)每次开停机,2个吸附桶需至少交替完成一个工作循环,否则,损坏设备。

(6)再生塔排气时,若表压不归零,必须检查消声器是否堵塞。

(7)维修设备时,必须切断电源,放空管道和容器内部的气体使其压力为零。

2.4.2 特点

该干燥机结构紧凑、占地面积小、生产能力大、智能控制仪全自动控制、操作维护简单、劳动强度低。

2.5 运行情况

该套仪表气系统投用后,由于经验不足,操作不当,使生产受到影响。空压机开启不久,就启动干燥机,且出口全开,系统降压至0.6 MPa以下,引起再生塔进气阀打开,此时,电加热器进出口压力相同,没有流动气体冷却,造成电加热器烧坏。改进措施是,系统稳定后,再启动干燥机,并缓慢开启出口阀,压力稳定后,再全开出口阀。

3 制氮系统

SCM-100D制氮装置2台(开1备1),处理气量为100 Nm3/h、工作压力为0.65 MPa。供生产工艺用气及氮封等。

3.1 构造及工作原理

SCM-100D制氮装置由精密过滤器、活性炭吸附器、消声器、控制系统等组成。工作原理是,以仪表气为原料,用碳分子筛作吸附剂,利用其对仪表气中的氧和氮选择吸附的特性,运用变压吸附原理在常温下,使氧和氮分离制取氮气。

3.2 工艺流程

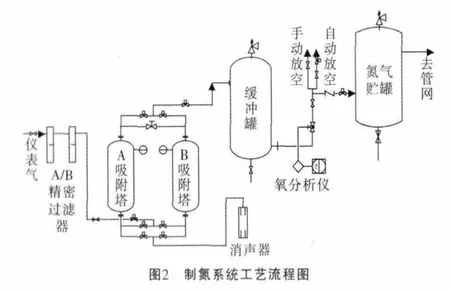

制氮系统工艺流程见图2。

仪表气经精密过滤器净化后,导入1个活性炭吸附器下方,再生工艺气自活性炭吸附器上方经打开的阀门流入另一个活性炭吸附器进行再生,再生活性炭吸附器废气自下流出。2个活性炭吸附器的上下中间部位均装有1组平衡均压用的阀。成品氮气先从上部位阀门流经缓冲罐,再通过内置过滤器过滤后,输送到贮气罐。

3.3 工艺指标

工艺指标见表2。

表2 制氮系统工艺指标

3.4 制氮机运行注意事项及特点

3.4.1 运行注意事项

(1)压紧装置的压力为 0.4~0.45 MPa。

(2)每班手动排污一两次(精密过滤器)。

(3)运行时,保持控制器驱动压力为0.55 MPa。

(4)经常检查控制器、电器件及氮气分析仪是否正常,否则,及时维修或更换。

(5)及时补充碳分子筛,须排空容器中的气体后再打开吸附塔上盖,然后,补充碳分子筛。

(6)每次开停机,2个吸附塔需至少交替完成一个工作循环,否则,损坏设备。

(7)当塔报警灯闪亮、鸣叫时,必须停机,补充碳分子筛,否则,24 h后,设备将自动停机保护,如果继续工作,压紧系统将无法处于压紧状态,加速碳分子筛粉化,从而影响氮气的纯度及设备性能。

3.4.2 特点

吸附分离在常温下进行,工艺简单、设备紧凑、占地面积小、开停方便、启动迅速、产气快(一般为30 min左右)、氮气纯度高(99.9%以上)、能耗小、运行成本低、自动化程度高、操作维护方便。

3.5 运行情况

试生产初期,氮气流量、纯度达不到设计要求,主要原因是再生气量偏大,多个阀门泄漏。通过减少再生气量,维修气动阀,流量、纯度均达到设计要求。

4 结论

整套空压装置的空压、干燥、制氮系统安置在一个厂房内,结构紧凑,占地面积小,生产能力大;厂房内采用风机强制通风,防止因氮气泄漏发生事故,也提高了整套装置的散热效果。整个装置自动化程度高,对操作人员的素质要求也高,因此,要加强对操作人员的岗位操作技能培训,注重设备维护保养,提高操作人员应对突发事件的能力。近一年的使用情况表明,整个装置运行稳定,完全满足生产需要,效果显著,该套装置是国家提倡的节能型设备。