避免加装电石和除尘中的安全隐患

董学武

(天津大沽化工厂,天津 300455)

在电石法聚氯乙烯生产装置中。电石破碎和输送及除尘是生产乙炔的第一道工序。长期以来,该工序中加装电石装置的加料斗存在着火的安全隐患,除尘引风管存在爆炸的安全隐患,需在装置设计加以中解决。

1 加装电石流程简述

经过破碎后的电石通过带式输送机加入加料斗,料满后,停止加料,向上菱形斗充氮气,打开上加料阀向上菱形斗加料,完成后,关闭上加料阀,打开下加料阀向下菱形斗加料,完成后关闭下加料阀。电石进入下菱形斗后,再通过振动输送槽送到乙炔发生器;完成一个加料循环。在整个加料过程中每个环节是交替进行的,设置2个加料阀的目的是防止乙炔气从发生器中跑出。电石在破碎和输送过程中会产生很多电石灰,这些电石灰随着电石进入加料斗会被扬起,形成大量的灰尘,这些灰尘需要由引风机通过引风管道送到除尘器进行处理。

2 安全隐患原因分析

2.1 加料斗着火的安全隐患分析

乙炔气是易燃易爆气体,在上述流程中当打开加料阀向菱形斗加料时,如果操作不当,加料阀闭合不严,就会有乙炔气跑出进入加料斗;电石中常混有矽铁和螺栓、螺母等,这些铁物随着电石由速度很快的带式输送机投入加料斗时,会对加料斗产生很大的撞击,而料斗的材料通常是碳钢的,金属的碰撞产生火花,逸出的乙炔气和火花会引起着火甚至爆炸。在整个环节中,防止乙炔气逸出,加料阀起着主要作用。所以事故发生后,往往是检修或更换加料阀,增加充氮量。这是必不可少的,但是,不能从根本上避免事故的发生。因为,在这种工作环境中,加料阀不可能随时闭合得很严。电石中混有的木棍、铁丝等杂物,也会影响加料阀的密封性。

2.2 除尘引风管爆炸的安全隐患分析

除尘风管内气体中含有的大量粉尘颗粒在管道中流动与风管摩擦和自身的碰撞会产生静电,如果有乙炔气进入并达到一定浓度,不可避免地发生爆炸。一旦加料阀发生故障,大量的乙炔气就会进入除尘引风管中,造成事故。

3 预防安全隐患的措施

对于加装电石只要避免乙炔气或是火花其中的一个因素就可以避免事故的发生。对于除尘风管则要避免乙炔气浓度或静电其中的一个因素。

3.1 改进加料斗结构

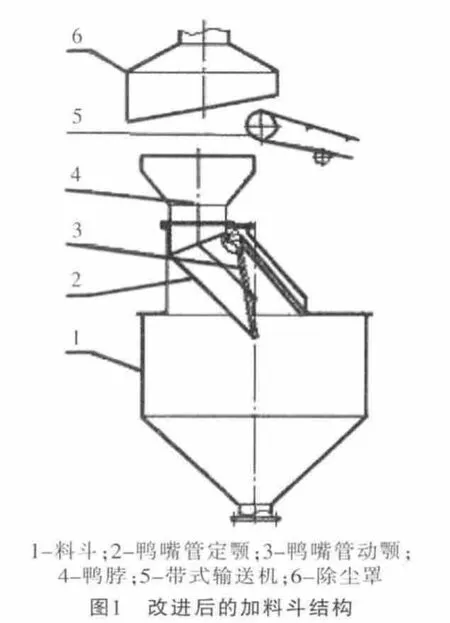

改进后的加料培结构见图1。

在加料斗的进料口设置了1个鸭嘴进料管,鸭嘴口向下倾斜伸到加料斗,鸭脖向上作为电石进口。鸭嘴管的下颚为定颚凹槽形,上颚为动颚平板形,动颚上端与定颚之间采用转动销轴连接,鸭嘴倾斜设置,动颚靠自重与动颚贴合,鸭嘴闭合。当电石进入鸭脖后,靠电石的自重将动颚顶起,鸭嘴张开,电石落入加料斗,电石全部进入料斗后,鸭嘴靠自重自动闭合。完成一个向加料斗加料的循环。鸭嘴管的材料为防火花的低碳不锈钢。

3.2 在引风管上部设置除尘罩

引风管直接接入加料斗,一旦乙炔气跑逸,则毫无阻拦地快速进入引风管,造成局部乙炔气浓度增大。且除尘效果也不理想。为避免该情况的出现,在带式输送机机头上部设置除尘罩,引风管接到除尘罩上。

4 措施分析

夹带有铁物的电石由带式输送机进入加料斗时,带式输送机的快速运行对其产生的惯性加大了铁物对加料斗的撞击力,加大了产生火花的可能性。增加鸭嘴管后,使物料先落到鸭嘴管内,将鸭嘴管动颚顶起后方能落入料斗,物料得到了充分的缓冲,使撞击力大大减小,同时,鸭嘴管的材料是防火花材料,避免了火花的产生。

带式输送机机头上部设置除尘罩后,引风管不接入加料斗,加之除尘罩与加料斗之间有鸭嘴管,使加料斗内的气体进入风管受阻。当有乙炔气体逸出时,在鸭嘴管闭合时会受到鸭嘴管的阻挡;在鸭嘴管张开时,会受到下落电石的阻挡。使乙炔气不会集中、快速地进入引风管,乙炔气通过鸭嘴管得到缓冲后再进入吸尘罩,同大量的含尘空气混合后到引风管,这样使引风管内的乙炔气的浓度大大降低,其远低于爆炸浓度,从而避免了除尘风管事故的发生。

带式输送机机头上部设置除尘罩后,使粉尘能尽快地被排走,提高了除尘效果。除尘目的是除去散发到厂房中的粉尘,物料刚刚脱离带式输送机时所生的粉尘是最大的,已进入加料斗的粉尘随着加料工作的完成,会自然落入加料斗,没有必要再将其吸走。带式输送机机头上部设置除尘罩比引风管直接接入加料斗的除尘效果要好。

5 结论

在乙炔生产环节中,电石破碎、输送及除尘装置无论是原有的还是新建的都没有太大的改变。上述安全问题在大多生产单位都曾经发生过,尤其是新建单位,发生该类事故可能性更大,由于缺少经验,处理办法不得当,造成的损害更大,该类事故具有普遍性。虽然该类事故造成的危害不大,但其长期性和普遍性会给生产带来的损失。

在化工生产装置中的安全隐患,往往是由2个或多个因素所构成的,当这些因素同时出现时,就会造成安全事故,仅需解决其中之一因素就会减少或避免安全事故的发生,达到事半功倍的效果。

以上对加料斗和除尘管安全隐患的防范措施在理论上是可行的,已投入使用。其结构简单便于实现,而且也很便于原有装置的改造。

进几年以来,乙炔的生产逐步走向干法。在干法乙炔生产中,不但还有电石破碎、输送及除尘的环节,还有在排渣过程中夹带乙炔气的可能。在干法乙炔装置的设计中应当吸取以往的教训和经验,采取预防措施,避免安全隐患。