横型四室连续真空烧结炉的优势

蒋 燕

(宁夏星日电子有限公司,宁夏银川750002)

横型四室连续真空烧结炉是生产各类电容器过程中进行烧结工艺的一台烧结设备,用于烧结阳极块。

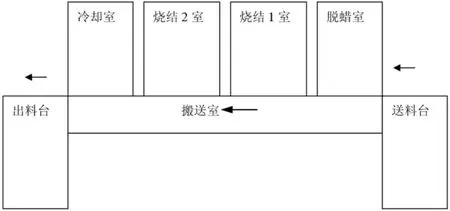

所谓四室是指,脱蜡室、烧结1 室、烧结2 室、冷却室,这四个炉膛是可以相互独立工作。 四个炉膛下方有一个搬送室,是搬送室把四个室连接在一起,所谓横型,就是指阳极块在烧结炉中,在搬送室的搬运方式为横式,从左至右以链条为轨道,依次经历四个室的不同工艺来完成整个烧结过程。

下面,我们具体阐述一下横型四室连续真空烧结炉的四大优越性。

优势一,脱蜡系统的自动完成脱蜡、清蜡、排蜡的一体化。

以往的脱蜡方式是用脱蜡炉与烧结炉来共同完成阳极块的烧结过程,阳极块要先从脱蜡炉内通过温度曲线进行祛除杂质过程,阳极块在脱蜡炉内降温后取出,再进入烧结炉,烧结炉再根据烧结曲线完成烧结过程。横型四室连续真空烧结炉则是把脱蜡过程与烧结过程有机的结合起来,使其变成连续性一体化。也就是说,阳极块在脱蜡室完成工艺曲线后,在真空状态下直接进入烧结阶段,避免了阳极块裸露在空气中吸附杂质的现象, 使阳极块的生产质量有了第一层的保障,简化了过程也就意味着节省了生产时间,比原有的降温后出脱蜡炉进烧结炉的过程节省了两个小时。

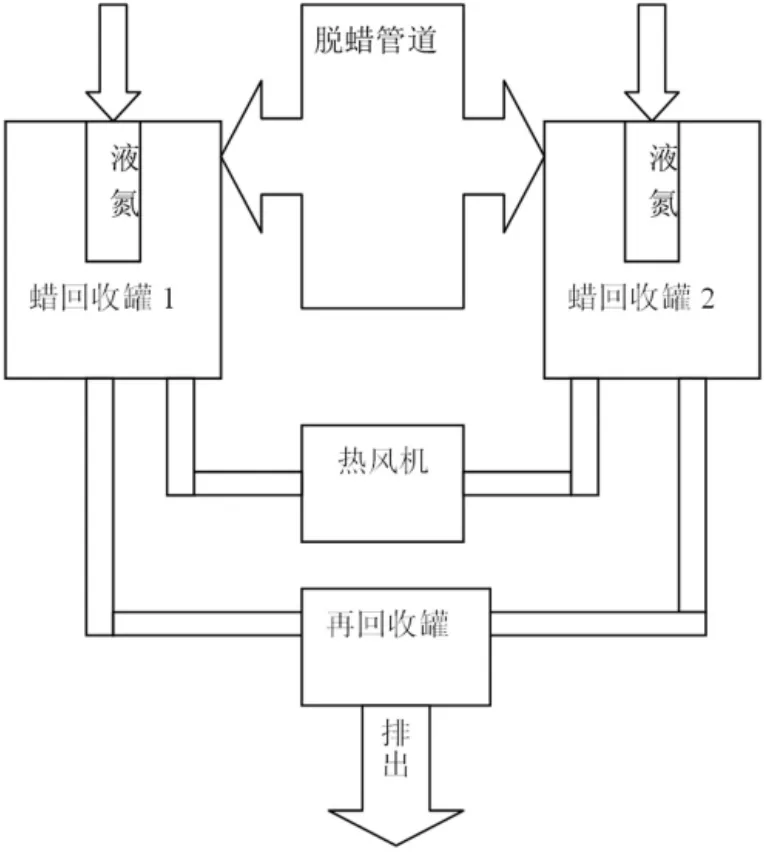

原有的脱蜡炉将除掉的杂质会集中在炉子的底部,二十四小时连续运转时,两三天就需要人工清理一次,由于杂质与粘结剂在底部凝结,吸附在炉壁上,需要人工用铲子清理,清理起来十分麻烦。 横型四室连续真空烧结炉的脱蜡系统的结构就收集与清理方式进行了新的设计,有了自动进行脱蜡、清蜡、排蜡的功能。 与脱蜡室相连的一管道的终端有两个蜡回收罐,我们称它们蜡回收罐1 与蜡回收罐2(如图1)。蜡回收罐内部套有一个小罐,小罐与大罐中部是空的,杂质与粘结剂就凝结在此。 在烧结阳极块时,首先在蜡回收罐1 中的小罐内充入液氮制冷,在脱蜡过程中,杂质与粘结剂就会快速进入制冷的蜡回收罐1,吸附在小罐外壁,达到收集的作用。 此罐收集满后,就会停止制冷,蜡回收罐2 中的小罐内充入液氮制冷,开始收集杂质与粘结剂,蜡回收罐1 外壁缠绕的加热丝此时开始加热,将收集满的凝结的杂质与粘结剂融化变成气体, 通过分别和两罐相连的热风机吹到——再回收罐,就是对气体进一步回收过滤,最终排出,进入气体回收站;以此类推,蜡回收罐2 收集满后,再切换到蜡回收罐1 收集,蜡回收罐2 加热,再气体排放。 就这样,蜡回收罐1、2 交替循环收集,大大减轻了操作人员的工作量。

在收集杂质与粘结剂的同时,脱蜡室与蜡回收罐相连的脱蜡管道外壁也缠绕着加热丝,在脱蜡中加热丝会连续加热以防止杂质与粘结剂凝结在管道中堵塞管道。

为了避免脱蜡室内炉膛有残留的杂质与粘结剂,在脱蜡室的炉膛内充入氩气,氩气是惰性气体,不会污染阳极块,它的存在会把阳极块产生的杂志与粘结剂迅速带出炉膛,保证了炉膛的清洁。 氩气围绕在阳极块周围,保护阳极块不被析出的杂质再次吸附。

与脱蜡室相关的这一系列结构,脱蜡室连接管道、两个蜡回收罐、再回收罐、热风机,统称为脱蜡系统。脱蜡系统的结构设计,把脱蜡、排蜡、清蜡过程在连续生产中同时进行,不仅节约了生产时间,减轻了劳动量,保护了生产炉膛与阳极块,还圆满地完成了烧结工艺的一重大任务——提纯,其过程中不接触大气,因此提纯效果较好。

优势二,烧结过程中的真空气氛较好。

阳极块结束了脱蜡室的工艺后,会进入搬送室,在搬送室阳极块通过滚动链条搬送至烧结1 室,烧结1 室又称“预烧结室”,就是在要求烧结高温条件之前的准备工作, 是一个预热和进一步祛杂的过程。阳极块在进入烧结1 室时,为了保证烧结1 室炉膛的清洁,防止脱蜡室的杂志进入,在烧结1 室与脱蜡室连接门打开阳极块进入时,烧结1 室内有一分钟的氩气开放,烧结1 室的扩散泵大阀关闭,让脱蜡室带来的微量杂质进入脱蜡系统,一分钟后连接门关闭,烧结1 室扩散泵大阀打开,烧结1 室工艺进行。

烧结1 室工艺完毕后,阳极块会进入搬送室,被搬送至烧结2 室。烧结1 室的存在就是为保证烧结2 室有最佳烧结环境,阳极块在烧结2 室的烧结是整个烧结过程中最关键的时刻,烧结条件的最终完成就是在烧结2 室。

无论烧结1 室还是烧结2 室都必须有一定的真空要求,尤其是烧结2 室,最佳的烧结气氛直接影响着阳极块均匀孔隙度的形成,影响着阳极块的机械强度,也就是说,这部分的烧结状况会影响以后钽电解电容器的漏电流。 因此,横型四室连续真空烧结炉为了取得良好的真空度,根据机械泵与扩散泵相结合的工作原理,将扩散泵冷阱的制冷采用了液氮制冷方式(液氮最低温度可达-196℃),比水、氟利昂制冷效果都好,确保了烧结1 室、烧结2 室的真空度,最佳真空度可达2×10-5Pa,由于脱蜡室和冷却室真空要求不高,所以利用了冷冻机(氟利昂制冷)来冷却扩散泵冷阱,真空度也可达1×10-3Pa。

优势三,高温烧结后阳极块的真空降温快,效果好。

图1 脱蜡系统示意图

图2 横型四室连续真空烧结炉简意图

阳极块在烧结2 室高温工艺结束后,是不能直接进入大气中的,高温的阳极块见到大气,就会吸氧,阳极块被氧化,严重破坏了刚刚形成好的孔隙度,产生丝脆,前功尽弃。所以必须在真空条件下进行冷却,当温度达到100℃以下方可出炉。

在烧结2 室工艺完成后,阳极块进入冷却室,在进入之前,冷却室必须是真空状态下等待。 为了确保保阳极块的质量,在烧结2 室还有一个降温过程, 使其在1100℃以下进入冷却室。 阳极块进入冷却室后,有氩气进入,前面在脱蜡系统讲过氩气是不会破坏阳极块的组织结构,此时氩气的充入使冷却室内快速降温,作为保护气,氩气可将阳极块的热量带出炉外,同时,冷却室内安装一风扇,风扇的启动进一步加速了热量的排出。 在冷却过程中还有一“钝化”过程,钝化就是让阳极块逐步接触大气,共有四次过程,每一次都增加对大气的接触量,直到完全接触大气,作用就是使阳极块的结构均匀性。另外,冷却室还有一个特殊的设计,就是在冷却室出料炉门是通过氩气来打开,氩气在门口起到一个门帘的作用,在阳极块周围进行再次进行保护,使阳极块安全可靠的出炉,出炉室温度可达到20℃左右,可谓是降温良好。

优势四,整个烧结过程的连续性保证了阳极块的烧结质量。

横型四室连续真空烧结炉的独立性与连续性,使阳极块从脱蜡室烧制完毕后,进入烧结1 室,这时另一批阳极块就可以再进入脱蜡室,各批阳极块互不影响,依次完成各自的烧结任务,其烧结工艺可以根据各室的工艺要求通过温控器来完成, 每一个室都有自己的温控器。如果后一批阳极块已经完成工艺,而前一批还在烧制中,那么后一批会在原室等待,直到前一批进入下一室,后一批再进入。 就这样,阳极块就会源源不断地进入烧结炉,完成着自己应有的使命(如图2),其生产能力显而易见。

横型四室连续真空烧结炉简单地说, 就是一台自动化程度较高,能烧结出更加符合要求的阳极块的一台真空烧结炉,避免了人为操作的不精准性,降低了劳动强度,其连续性不仅保证了阳极块的烧结质量,还增加了生产能力,在现在各类电容器的生产中其优势远远高于其他的真空烧结炉。