减温水系统自动调节技术改进的应用实践

孙立新,杨敏

(兖矿集团南屯电力分公司,山东邹城 273515)

1 引言

自动控制系统的调节参数在系统调试过程中已设定好,但是在控制系统的运行过程中,由于各种因素的变化会导致这组初始的调节参数不再适合当前的控制系统,从而导致自动调节系统的调节品质不是处在最优状态甚至恶化,所以要对自动调节系统的调节参数进行优化,提高调节品质,满足生产运行对自动调节的要求。本文主要介绍在霍尼韦尔TPS3000的DCS 系统中对减温水自动调节系统进行技术改进的应用实践。

2 减温水自动控制简介

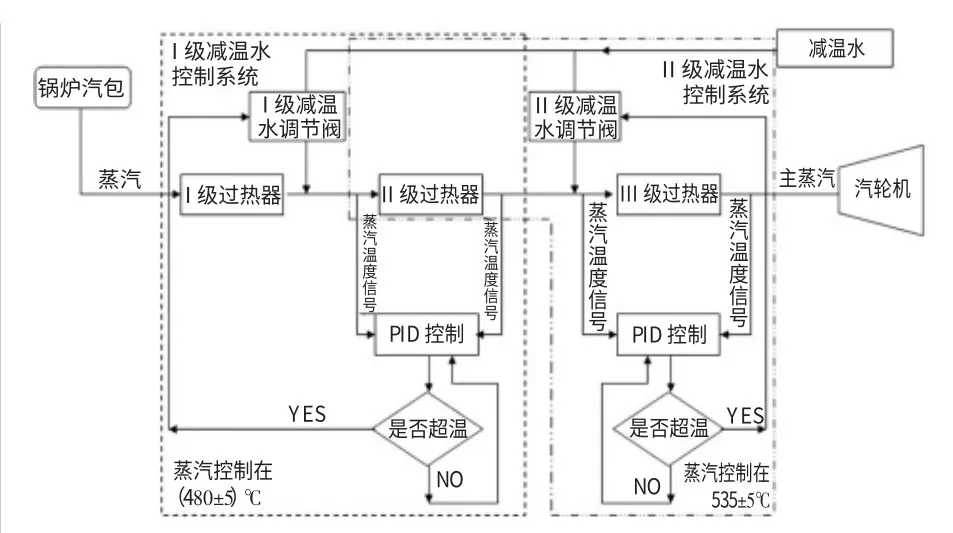

图1 减温水系统的控制流程图

该电站锅炉过热汽温度调节设计两级喷水减温控制,采用串级调节。Ⅰ级减温水的主调节器响应二级过热器出口温度值和设定值之间的温差,副调节器响应主调节器和一级过热器出口蒸汽温度之间的温差,使离开二级过热器的蒸汽温度控制在(480±5)℃。Ⅱ级减温水的主调节器响应三级过热器出口温度值和设定值之间的温差,副调节器响应主调节器和二级过热器出口蒸汽温度之间的温差,使离开三级过热器的蒸汽温度控制在(535±5)℃。

3 减温水对生产系统的影响

锅炉出口过热蒸汽温度通过锅炉减温水进行控制和调节,减温水系统调整不当会出现过热蒸汽温度过高或过低的现象。如果过热蒸汽温度过高会导致金属温度过高、蠕胀增强,降低管道寿命,当金属温度超过允许极限温度,在管内压力作用下产生塑性变形,导致超温爆管,造成停炉事故。主蒸汽温度持续超温20min,则汽轮机使用寿命降低一年。如果过热蒸汽温度过低将会降低全厂热效率,蒸汽温度每降低10℃,将使循环热效率下降0.5‰,多耗燃料0.2%。

对减温水的运行情况进一步分析,2010 年主汽温度超温运行时间为65h,低温运行时间为946h;而且发生爆管事故一次,停炉9d;因主汽温度不稳定全年累计多消耗原煤1655t、煤泥4162t;影响的负荷1056 万kW·h。因减温水的自动调节效果差,岗位人员更倾向于选择手动调节,减温水自动调节投入时间仅占全部运行时间的51%,减温水手动调节时主蒸汽温度异常的时间占全部异常情况的60%,自动调节时主汽温度异常的时间占全部异常时间的40%,自动调节效果明显高于手动调节效果,因此需要通过提高减温水系统的自动调节品质来保证自动调节投入时间,稳定锅炉出口的主蒸汽温度。

4 减温水系统自动调节存在的问题

(1)经实际观察和现场测量发现减温水系统的部分输入输出信号波动较大,该类信号被系统采集后,经逻辑进入PID 运算会导致自动调节输出波动频繁,减温水系统投入自动调节时调节阀振荡频繁,从而影响自动调节系统的稳定性,造成主蒸汽温度不易控制,严重时会导致自动调节执行器的电机过热烧毁。

(2)霍尼韦尔TPS3000的DCS 系统对模拟量的自动调节采用PID 控制:P为比例、I为积分时间、D为微分时间。观察Ⅰ级减温水系统的自动调节输出曲线,曲线漂浮而且波动周期长,分析原因应该是P 比例设置偏大和I 积分偏小,调节系统灵敏度过高,导致“超调”形成振荡;Ⅱ级减温水自动调节输出曲线出现连续的偏差波峰,持续存在静态偏差。分析自动调节效果,锅炉负荷稳定时Ⅰ级减温水系统投入自动调节时振荡频繁,造成二级过热器的蒸汽温度波动幅度大;锅炉负荷变化较大时Ⅰ级和Ⅱ级减温水自动调节都不及时,不能及时响应系统参数的变化,如果持续使用自动调节容易造成主蒸汽温度超温,改为手动调节又容易造成主蒸汽温度过低。因此减温水控制系统的自动调节品质不太理想。

5 减温水自动控制的改进方法

针对以上存在的问题需要对减温水系统的控制信号进行抗干扰处理,提高信号的稳定性,同时对控制系统调节器的PID 参数进行调整,以优化减温水自动调节系统的调节品质,提高减温水自动调节系统的快速性、准确性和稳定性。

5.1 信号增加隔离器

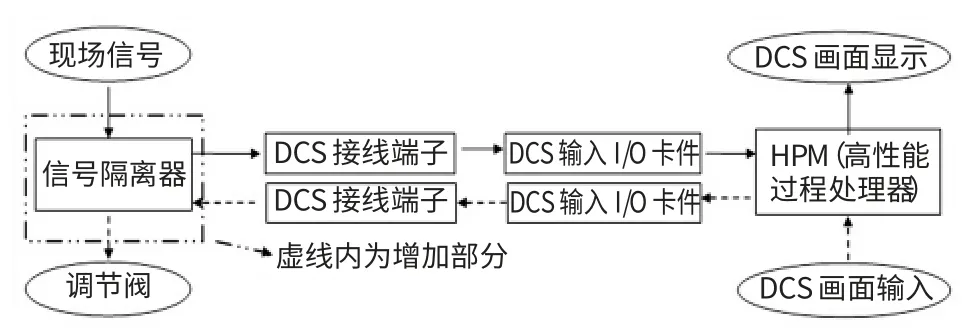

对减温水调节系统的控制信号进行统计梳理,进入DCS 控制的共有信号13个,经过测量确认共有4个模拟量的输入(AI)信号的波动幅度超出规程要求,根据DCS系统和PID 逻辑运算对模拟量信号的要求,在DCS的控制柜内增加MSC300 型信号隔离器,对隔离器输出的信号进行测量,信号在1s 内的的波动≤0.1mA,输出信号的稳定性明显提高,达到系统对模拟量信号的要求。在DCS的控制柜内安装信号隔离器后的信号控制流程如图2。

图2 增加信号隔离器后的信号传输示意图

5.2 重新设置自动调节PID 参数

PID 控制参数整定的方法主要有两种:第一种是理论计算整定法,此法注重理论,实际工程应用非常繁琐,需要不断调整,才能为工程所用;第二种是工程整定方法,此法较易在工程中实现,主要有临界比例度法、衰减曲线法和经验凑试法。根据生产实际及技术人员的操作经验,此次对减温水系统的PID 参数设置采用临界比例度法。

选择锅炉负荷运行稳定的情况下进行PID 参数设置,PID 参数的设置顺序为先比例,后积分,最后微分,因此保持比例设置不变,积分时间设到最大,微分时间设置为零,关闭积分和微分作用,使其成为纯比例调节,然后改变PID 调节的设定值SP,使SP 值作一阶跃变化,观察由此而引起的PID 调节的输出曲线,根据其曲线振荡情况看测量值振荡的变化,如果是衰减的就适当减小比例度;如果是发散的就适当放大比例度。临界比例P的取法为:如果测量值按恒定幅度和周期发生振荡,持续4~5 次等幅振荡,此时的比例度示值就是P 值。

从振荡示意图来看,临界周期Tk就是来回振荡1 次的时间。可以从DCS 控制系统中直接看到Tk值,如图3 所示。

图3 临界振荡过程

根据表1中的经验公式可求出控制器的P、I、D 参数值(此时临界比例度P 和临界周期Tk已知)。

表1

6 减温水系统自动调节优化的效果

减温水系统自动调节优化之后,每台锅炉的减温水月平均自动投入时间都在600h 以上。自动调节系统的优化之前锅炉主蒸汽每天都会出现超温运行的情况,优化之后连续一个月没有出现主蒸汽温度超温运行的情况,同时锅炉运行最长周期达到126 天没出现过爆管事故。自动调节系统的优化之前锅炉满负荷运行的工况下一天的减温水量为380t,优化后锅炉满负荷运行的工况下一天减温水量在300t 以下。

减温水系统自动调节参数的优化,较好地实现了对锅炉主蒸汽温度的控制要求,减温水自动调节可靠投入率达到85%以上,保证了机组的安全、稳定、经济运行。同时该系统的技术改造也为同类型系统进行技术改造提供了参考和借鉴经验。

[1]于临秸.锅炉运行[M].北京:中国电力出版社,2006.

[2]孟华.自动控制原理[M].北京:机械工业出版社,2011.

[3]徐竞跃.控制系统PID 调节的分析与整定[J].技术与市场,2008(12):13-14.

[4]王敏.PID 调节及参数整定[J].科技创新导报,2009(31):57.