冯营电力公司二次风机变频调速改造研究

孙 亮

(焦作煤业(集团)冯营电力有限责任公司,河南 焦作 454002))

1 概述

冯营电力有限责任公司2×60MW综合利用发电项目,是焦作煤业集团解决煤炭生产过程中产生的煤矸石、煤泥等低热值资源综合利用而兴建的。焦作煤业(集团)冯营电力公司总装机容量为2×6万千瓦,各采用一台500KW的二次风机。改变频前二次风机主要采用进口风门档板调节,以控制风量,其输出功率不能随机组负荷变化而变化。此方式具有能耗高、系统振动大等缺点,另电机的启动电流较大,对电网和机械的冲击大,设备维护费用高,同时调节阀门容易磨损,电机轴瓦温度高,风机振动增大,影响机组正常运行,给机组的安全运行带来隐患。

2 改造目的

为了降低生产成本,降低能耗,适应我国关于节能减排规划的要求,采用低消耗、低排放、高效率的持续发展理念的经济增长模式,再者变频节能技术的广泛的应用,获取了较大的节能效果和维护经验。随着变频器技术产品的成熟与稳定应用,我们把这一节能成果又进一步扩大到了高压电机上,并于2007年5月完成了对二次风机的变频调速改造。

3 改造方案

3.1 主回路方案选择

高压变频器厂家提供一拖一手动旁路方案与自动旁路方案选择。一拖一手动旁路方案在检修变频器时,有明显断电点,能够保证人身安全,同时也可手动使负载投入工频电网运行;手动旁路可人为判断故障后再切换,比较安全;造价低等优点[1]。

自动旁路方案能在变频器出现严重故障时,系统能够自动转入工频电网中,切开变频调速系统,而负载不用停机,满足现场不能停机的要求。但价格比较高,使用复杂,电机变频运行时向工频运行转换,自动旁路一般也不会有问题,但如果是由于电机及其负载的故障引起变频器停机,再次旁路,有可能使故障扩大化。此外当电机在低于工频的转速下运行时,如果自动切换到工频,电机转速突然升高,炉膛负压、风量等参数会发生突变,影响系统的稳定。

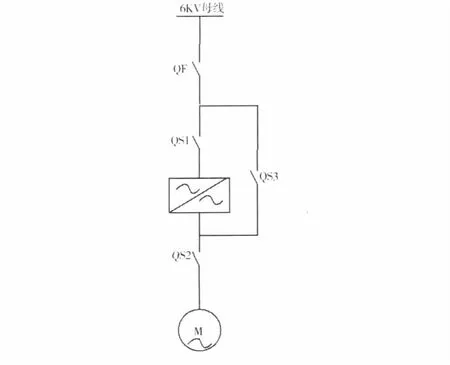

根据冯营电厂风机负荷的重要性,公司决定采用的变频器一拖一手动旁路方案。具体的设计方案如图1所示。

QF为我厂二次风机原有真空断路器,QS1、QS2、QS3为3台高压变频器高压隔离刀闸(旁路切换柜内)。当二次风机需变频状态运行时,首先应将刀闸QS3拉开,然后将刀闸QS1和QS2合上,最后将QF真空断路器合上,使高压变频器得电,启动变频器驱动二次风机。为保证电气运行人员操作的安全性和准确性,在QS1、QS2和QS3刀闸之间实现电气互锁,保证QS2和QS3不能同时闭合;为提高刀闸操作的安全性,同时再增加机械互锁,能进一步保证QS2和QS3不能同时闭合。当需二次风机工频状态运行时,首先应将刀闸QS1和QS2可靠断开,然后将刀闸QS3旁路刀闸合上,刀闸操作、检查完毕,最后再合上真空断路器QF直接二次风机电动机工频运行[2]。

为了保障高压变频器发生内部故障时,能及时、有效断开变频器进线真空断路器QF,实现对变频器的保护。变频器发生故障时发出的跳闸指令,联跳真空断路器QF,保证变频器故障状态下自动断开电源。

为保障运行人员对高压变频器的操作安全,同时将断路器QF与三把刀闸QS1、QS2和QS3实现电气互锁,运行人员只有在真空断路器QF可靠断开的情况下,才能操作QS1、QS2和QS3三把刀闸。

图1 一次主回路接线图Fig.1 main circuitwiring

3.2 控制方案

冯营电厂机组控制系统为上海新华DCS系统实现控制,高压变频调速装置满足了过程控制系统的要求,可实现转机设备无级调速。高压变频器按设定的程序实现对变频调速系统频率、转速进行控制,以达到调速或节能目的。

3.2.1 与DCS系统的接口方案。DCS系统与高压变频器之间的信号总共有10个,其中开关量信号8个,模拟量信号有2个。二次风机高压变频调速改造后的DCS系统介绍如表1所示。

表1 DCS系统介绍Table 1 DCS system Introduction table

?

3.2.2 DCS增加画面内容:增加二次风机高压变频器频率调节模块;增加二次风机高压变频器运行电流指示;增加二次风机高压变频器轻故障报信号;增加二次风机高压变频器故障报警信号。正常情况下,二次风机高压变频调速运行方式。

3.2.3 二次风机高压变频器启动条件:满足二次风机原有启动条件;高压变频器无重故障信号;高压变频器开关在合闸位置,6kV高压侧部分反馈为1;高压变频器就地就绪信号到位,PLC反馈启动就绪为1。

4 改造效果评价

4.1 良好的经济效益

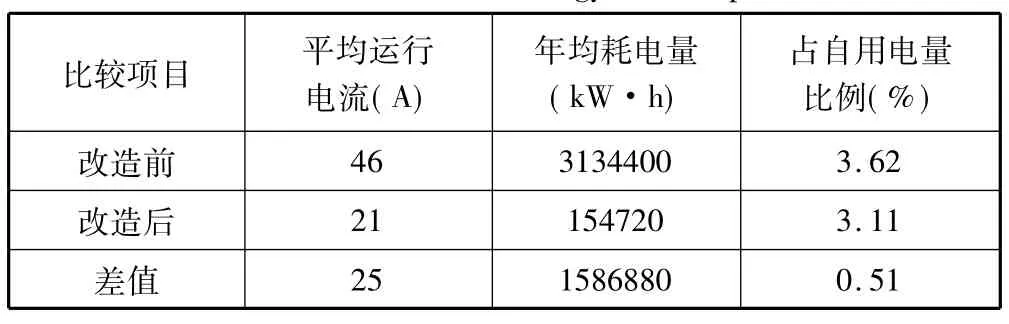

北京利德华福HARSVERT—A系列高压变频器采用模块化设计,便于高压变频器的运输和安装,缩短了设备的安装、调速时间。高压变频器从2007年7月20日开始进行设备安装,2007年7月23日完成设备的全部调试工作,二次风机投入变频运行。经过长期的安全、可靠运行,二次风机改造前后实际耗电量的统计如表2所示。

表2 二次风机能耗表Tab.2 Second fan energy consumption

由表2可知,二次风机高压变频调速改造后,设备运行电流降低25A,耗电量降低158多万 kW?h,设备节电率为50.6%,远远达到了预期节能目标。

4.2 降低对厂用电系统的冲击

二次风机高压变频器调速改造后,高压电机启动电流随频率缓慢递增至工作电流,实现了高压电动机的软启动。同工频直接启动相比,启动电流有了大幅度的降低,对厂用电系统几乎没有冲击[3]。

4.3 延长了设备使用寿命

二次风机采用高压变频调速,电动机启动电流小,降低了对其绕组的电应力和绝缘的损害,提高了电动机的使用寿命。同时,变频调速改造后,调风挡板的使用频率降低,这就大大延长了风机挡板、密封和轴承的使用寿命。

4.4 减少电机启动时的电流冲击

电机直接启动时的最大启动电流为额定电流的7倍;星角启动为4~5倍;电机软启动器也要达到2.5倍[4]。电动机采用变频器启动后,启动基本没有冲击,电流从零开始,仅是随着转速增加而上升,不管怎样都不会超过额定电流[5]。因此锅炉高压辅机变频运行解决了电机启动时的大电流冲击问题,消除了大启动电流对电机、传动系统和主机的冲击应力。

五 小结

发电厂生产工艺的特殊性和变频调速技术的复杂性,决定了变频调速技术在发电厂的应用有区别于其他行业的特殊性。在技术条件、工程设计、安装调速和运行维护方面必须进行认真的研究。在技术方面,要注意设备的可靠性、抗干扰能力、散热和防尘;在工程设计方面,要注意设备的选型、科学性、运行和操作的合理性以及经济性等。

[1]白恺等.火电厂大型电动机应用变频调速技术的可行性[J].华北电力技术,1999,29(11):33 ~35.

[2]程汉湘.高压变频器的实现方法研究[J].电气传动自动化,2000,12(2):16-18.

[3]丁旭元,程林,刘耀年.电机效率变化对变频改造节能效果的影响[J].节能,2010,(11):25-28,2.

[4]傅光辉,李剑军.汽轮机循环冷却水泵变频改造[J].能源研究与管理,2010,(01):51-52,59.

[5]高义,刘艳霞,王毕斐.热电厂高压变频工程设计应用[J].中国科技博览,2010,12(5):252 ~252.