主焦矿邻近工作面瓦斯抽采技术研究

王春光

(安阳鑫龙煤业(集团)有限公司,河南 安阳 455000)

工作面顶煤作为综采放顶煤工作面的瓦斯主要来源,且为瓦斯的主要赋存源。通过对主焦矿综放工作面的统计发现,顶部煤体涌向采空区的瓦斯量占整个回采工作面瓦斯涌出量的50%以上。因此,加强对顶部煤体涌向采空区瓦斯的治理,是治理综放工作面瓦斯的关键环节。

在瓦斯抽采方面,文献[1-6]从不同的角度进行了分析,但针对邻近工作面瓦斯抽采技术鲜有报道。邻近工作面瓦斯抽采技术基于对综放工作面采场瓦斯运移规律的理论分析,改变综放工作面采空区瓦斯流场,利用综放工作面上区段已有巷道,向正在开采的综放工作面顶板施工瓦斯抽采钻孔。通过抽采采空区瓦斯富集区的瓦斯,大幅度减少采空区瓦斯涌向工作面上隅角,解决综放工作面的瓦斯超限问题。研究表明,邻近工作面瓦斯抽采技术解决综放工作面的瓦斯超限有效、可靠。

1 矿井及试验工作面情况

1.1 矿井概况

主焦煤矿位于河南省安阳矿区北部,是河南煤业化工集团安阳鑫龙煤业公司的下属矿井。主焦煤矿生产能力为40万t/a矿井。矿井采用中央分列式通风系统,主、副井进风,专用风井回风。选用2台FBCDZ№26型轴流式主通风机,矿井总风量4740m3/min。2012年瓦斯涌出等级鉴定结果为高瓦斯矿井,相对瓦斯涌出量为21.23m3/t;绝对瓦斯涌出量为19.97m3/min。煤层煤尘具有爆炸性。

1.2 试验工作面情况

21141 工作面位于21采区北翼下部,走向长度为995m,倾斜长度里部分为120m,外部分为145m,面积为11.67万m2,可采储量约为76万t。21141采场结构参数:直接顶厚度23.47m;直接顶初次垮落步距25.1m;米老顶厚度22.3m;老顶初次垮落步距37m;老顶周期来压步距10.7m;破坏拱拱高65m;导水裂隙带高度41.53m。随着放顶煤工作面的推进,采空区内将形成应力拱,直接顶充分垮落,老顶岩石断裂铰接。由于直接顶厚达23.47m,造成老顶断裂铰接拱高不太高,老顶易断裂,所以老顶周期来压步距不大。

2 邻近工作面瓦斯抽采技术

2.1 相邻工作面抽采钻孔的终孔层位选择

借鉴淮南矿区的研究成果,工作面采空区顶板裂隙瓦斯富集区位于两巷顶板采空侧上方宽0-30m,高8-25m的环状裂隙区,顶板破碎角50°对应向上40-58.7m的竖向裂隙区。结合主焦矿采煤工作面的顶板参数,相邻工作面高位钻场钻孔分为两排,钻孔终孔均超过回采工作面上顺槽以下方向30m,以便于钻孔能够畅通地贯穿顶板裂隙。上排钻孔终孔据煤层高度40m,下排钻孔距煤层30m。根据瓦斯富集区的宽度,钻孔穿过长度不应大于30m。考虑到主焦矿钻机的实际钻进能力,设计钻孔穿过长度不应低于10m。

2.2 相邻工作面抽采钻孔的布置

采用专用钻场试验。专用钻场利用已有掘进工作面边掘边抽钻场位置,穿煤进入煤层顶板后落平,作为施工相邻工作面抽采钻孔施工的钻场。这样,全部钻孔均布置在顶板岩石中,有效保证封孔质量。

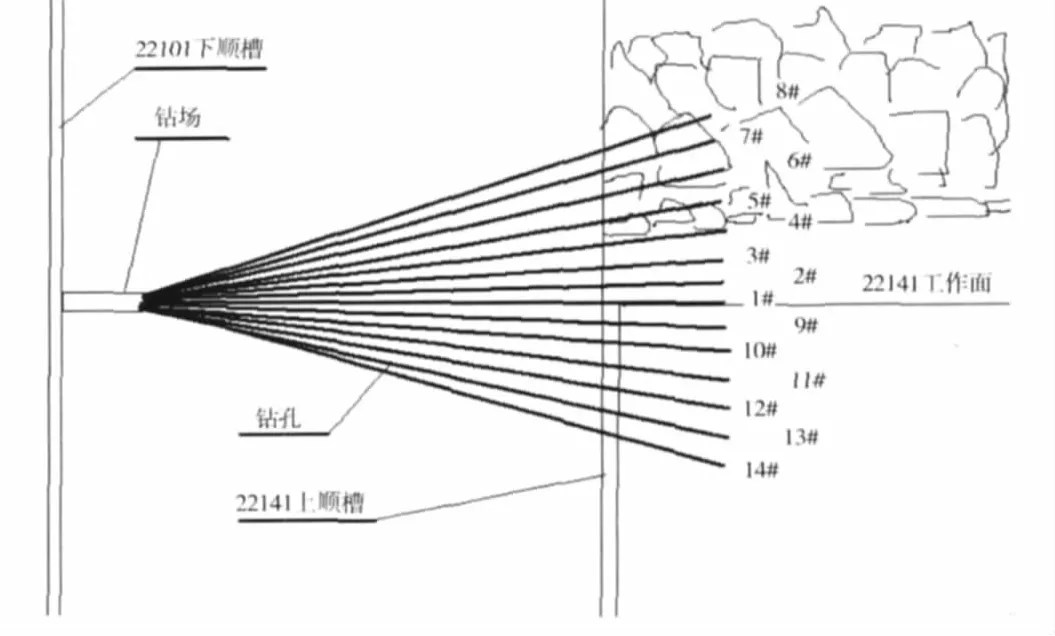

钻孔分为上下两排,间距0.5m(钻场开孔处间距),终孔间距 10m 左右;上排钻孔倾角 3°,钻孔依次为:7#、5#、3#、1#、10#、12#、14#;下排钻孔倾角 -2°,钻孔依次为 8#、6#、4#、2#、9#、11#、13#。钻孔布置如图1所示,结合主焦矿现有的钻机设备,以及配套的钻杆、钻头,确定钻孔直径为94mm。

图1 相邻工作面抽采钻孔平面布置图

2.3 工作面上安全出口与上隅角抽采

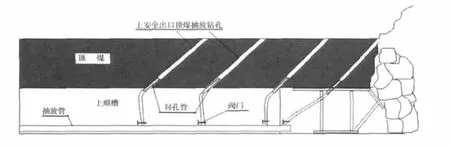

相邻工作面抽采技术需要结合工作面上安全出口的抽采,使工作面上隅角形成小范围的低气压区,便于工作面上隅角低浓度瓦斯通过移动抽采系统排出,防止工作面上隅角瓦斯超限。图2为抽采剖面图。

图2 工作面上安全出口与上隅角抽采剖面图

在上安全出口木棚之间,向采空区一侧施工钻孔,钻孔倾角45度,钻孔直径75mm,钻孔底至煤层顶板。采用风煤钻或轻型钻机施钻,钻头直径75mm。每排钻孔数量4-5个,自巷道上帮向下依次为 1#、2#、3#、4#、5#钻孔,1#钻孔向上帮偏 5-10°,使孔底接近巷道上帮的垂直线;2-4#钻孔与巷道方向一致,下帮钻孔偏向工作面方向5-10°。封孔采用简易封孔器加黄泥封孔,2吋钢管+胶管连接抽采管。上安全出口与上隅角抽采钻孔,正常情况下保持4排,每排间距1米,即两棚,共计16-20个钻孔。循环交替向外进行。在上安全出口顶煤冒落地段或者顶煤破碎无法形成钻孔的区域,采用上隅角埋管抽采方法是:在上隅角采用煤粉袋筑墙接顶、接严,煤粉袋墙构筑至工作面正常支架,并在煤粉袋筑墙接顶时埋入抽采管,抽采管尽量插入上隅角深部。

3 邻近工作面瓦斯抽采效果及分析

根据21141综放工作面的实际情况,选择在22101下顺槽7号边掘边抽钻场进行试验。利用原来的7号边掘边抽钻场,在煤层中开孔,向21141综放工作面施工10个钻孔。为了进一步,提高试验质量,在距离7号钻场以外100m的3号钻场位置,施工邻近工作面专用抽采钻场,钻场布置在煤层顶板,共计施工钻孔18个。

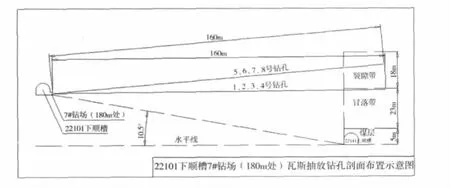

利用22101下顺槽已有的7号挂耳钻场试验,自煤层开孔,钻场内设计8个直径为94mm的岩孔,均在导水裂隙带。钻孔孔底水平间距为5m,采用湿式排屑,钻机型号为ZY-2300。钻场钻孔布置如图3所示。

图3 22101下顺槽7号高位钻场钻孔布置示意图

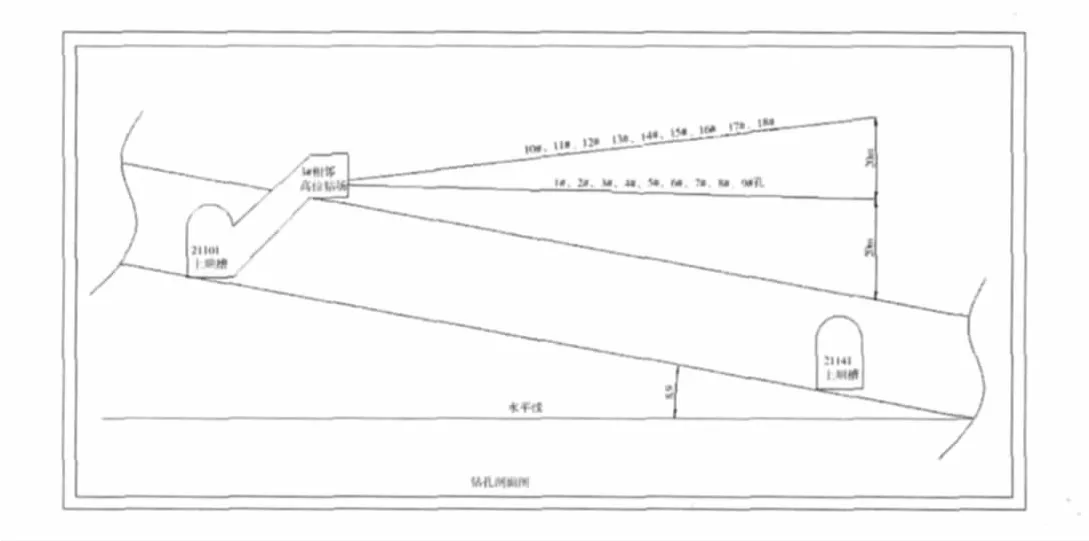

利用22101下顺槽已有的3号挂耳钻场,沿煤层倾斜方向延伸钻场,钻场内设计18个直径为94mm的岩孔,均在导水裂隙带;钻孔孔底水平间距为5m,采用湿式排屑,钻机型号为ZY-2300。钻场钻孔如图4所示。

经过5个月的现场试验,从数据分析来看,由于3号钻场处于顶板岩石中,加之已有7号钻场的施钻经验,3号钻场的施钻质量优于7号钻场,钻孔导通性好,13号钻孔单孔流量最高达2.895m3/min。当18个钻孔全部进入工作面采空区区域,平均单孔流量0.482m3/min,是高位裂隙钻孔平均单孔流量的11倍;瓦斯浓度在90.6% ~50.12%之间;单孔瓦斯纯流量是高位裂隙钻孔的21倍。3号钻场与7号钻场相比,3号钻场位于外侧,抽采负压比7号钻场高,对采空区瓦斯向7号钻场位置流动起到了截留作用,但是,7号钻场仍然能够起到作用,实践证明采空区瓦斯富集带的存在,通过理论计算,单个钻场的影响范围可以达到200米。试验期间,工作面上隅角瓦斯浓度0.7%以下,没有出现瓦斯超限的情况。

图4 22101下顺槽3号钻场钻孔布置示意图

4 结论

针对主焦矿实际情况,提出了邻近工作面对综放工作面进行瓦斯抽采的方法,并进行了现场试验,得出如下结论:

(1)综采放顶煤工作面顶部煤体瓦斯涌出是主焦矿综采放顶煤工作面瓦斯超限的主要原因。自邻近工作面已有巷道打钻,钻孔穿过综放工作面瓦斯富集区,并与瓦斯富集区的空隙沟通,抽采富集区内的瓦斯,瓦斯浓度高,流动性好,单孔抽采流量大,钻孔影响范围大。结合工作面上安全口及上隅角埋管抽采,能够有效地解决采空区瓦斯涌入工作面造成瓦斯超限现象。

(2)邻近工作面抽采钻孔孔径在75mm~120mm之间为宜。同时,根据主焦矿现场试验,邻近工作面抽采钻孔的影响范围在200m以上。

[1]倪进木,缓倾斜.大采高综采工作面顶板走向钻孔参数的优化[J].煤炭工程,2006.03

[2]魏风清,张铁岗.掘进工作面隔断式抽放瓦斯机理及应用研究[J].煤炭科学技术,2006.01

[3]王亮.对新世纪煤矿瓦斯抽放方法的探讨[J].中小企业管理与科技(下旬刊),2011.04

[4]殷民胜,鲁剑波.黄陵矿区瓦斯综合预抽技术浅析[J].陕西煤炭,2012.03

[5]江彬,黄佑洪,张明清.回采工作面采空区瓦斯运移规律及处理研究[J].煤,2009.08

[6]赵效中.瓦斯抽采技术在西铭矿48411工作面的应用[J].山西焦煤科技,2009.11。