ESD对微波组件的危害及其防护

朱震宇

(南京电子器件研究所,江苏 南京 210016)

0 引言

在微波组件的生产过程中,静电放电(ESD)是导致产品失效的主要原因之一。ESD问题的涉及面很广,从元器件筛选、微组装、测量、调试、筛选和考核、产品中间转移以及包装、贮藏、运输,一直到使用的整个过程中都可能遭受静电放电的危害。

1 ESD概述及ESD失效类型和损伤特点

1.1 ESD定义

GJB/Z 105-98《电子产品防静电放电控制手册》对静电放电的定义是:两个具有不同静电电位的物体,由于直接接触或静电场感应而引起的两物体间静电电荷的转移。

1.2 ESD 形成原因

静电产生主要有摩擦起电和感应起电两种方式。

表1举例说明人体活动所产生的静电电压。人体所带的静电电压与环境相对湿度有关,也和人体电阻、人体电容有关。

表1 人体活动产生的静电电压 [1]

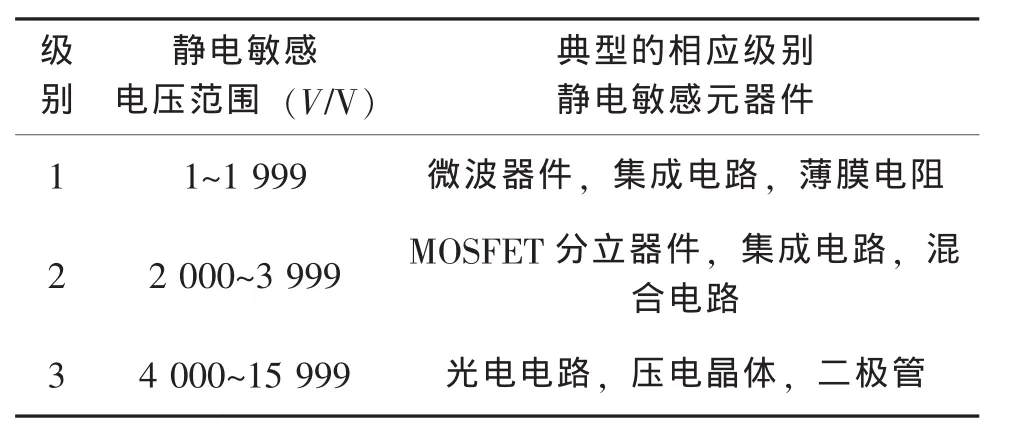

1.3 静电敏感(ESDS)元器件的分级和失效机理与特征

国军标GJB 1649-93《电子产品防静电放电控制大纲》,把ESDS元器件分为如表2所示的3个等级。微波组件中必用的微波器件、集成电路和薄膜电阻都属于最高级1级ESDS元器件。表3为元器件静电放电损伤的失效机理与特征[1]。

表2 静电敏感元器件的分级

1.4 ESD失效类型和损伤特点

1.4.1 ESD失效可分为突发性完全失效和潜在性延时失效两类[2]。

a)突发性失效。它使器件的一个或多个参数突然劣化,完全失去规定的功能,通常表现为开路、短路或电参数严重漂移。如介质层击穿,铝条熔断,PN结反向漏电增大甚至穿通。对CMOS电路,可因静电放电而触发闩锁效应,器件会因过大的电流而烧毁。

微波组件产品中采用各种砷化镓芯片和数字驱动数字芯片,都是静电敏感元件,砷化镓功放芯片有时会在FET管芯区域发生静电击穿烧毁,就属于突发性完全失效。

我们曾经生产一种星载用调制功放组件(元器件种类不超过30种),做一个筛选项目,进行直流开机状态下高低温连续变温循环定时加微波信号监测,过程中电性能指标突然超标。最终分析定位于1只某型号国产钽电容在元器件筛选或装配过程中受静电损伤,高低温连续变温加电时失效,导致钽电容击穿,但从外观上看不出异常。之后重新购买一批钽电容,再由航天808所实施二次筛选,整批产品更换新批次钽电容后,重新筛选,生产,交付用户装整机后最终顺利地发射入轨,工作正常。

表3 元器件静电放电损伤的失效机理

b)潜在性延时失效。如带电体的静电势或存贮的能量较低,或ESD回路中有限流电阻存在,一次ESD不足以引起器件发生突然失效,但它会在器件内部造成一些损伤,这种损伤是积累性的,随着ESD次数的增加,器件的损伤阈值(电压或能量)在降低,其性能在逐渐地劣化,这类损伤被称为潜在性失效。它降低了器件抗静电能力。潜在性延时失效的器件,不能进行抗静电筛选剔除。

1.4.2 ESD损伤特点

器件受ESD损伤发生的部位,多半是在器件易受静电影响的部分,如输入回路、输出回路和电场集中的边缘处,以及结构上的薄弱处,如细丝、薄氧化层、浅结和热容量小的地方等。损伤特点有随机性、潜伏性和复杂性[2]。

a)随机性。从一个元件生产后一直到它损坏以前所有的过程都受到静电放电的威胁,而这些静电的产生也具有随机性。

b)潜伏性。有些电子元器件受到静电损伤后其性能并没有明显的下降,但多次累加放电会给器件造成内伤而形成隐患,而且增加了器件对静电的敏感性。

c)复杂性。有些静电损伤现象难以与其它原因造成的损伤加以区别,使人误把静电损伤失效当作其它失效,这是对静电放电损害未充分认识之前,常常归咎于早期失效或情况不明的失效,从而不自觉地掩盖了失效的真正原因。

2 ESD对微波组件的危害

2.1 微波组件所用的元器件易受ESD损害

微波组件使用ESDS元器件的品种多,数量多,关键元器件常采用裸芯片。一个较复杂组件的元器件品种达到30~100种,数量达到50~200只是常见的,其中大量使用的微波器件、集成电路和薄膜电阻属于ESDS元器件中最低的一级。裸芯片,如微波低噪声放大器芯片、功率放大芯片和数字电路控制芯片等,更易受静电损伤。

2.2 微波组件ESD防护必须做到全工序过程

微波组件生产过程微组装工艺复杂,工序繁多,过程中转移次数多,时间跨度长,ESD防护必须做到全过程、全工序和全场地。微波组件不断向小型化、多功能方向发展,内部布局高密度,微组装中只能采用手工、半自动相结合的装配工艺,操作人员使用设备直接作用于裸芯片,产品在负责不同工序的装配工人之间和过程检验人员之间需要数十次的转移交接。微组装装配完毕后还需要经过测量、调试、返工换片和电筛选、环境筛选以及考核、验收、入库和包装等一系列生产过程。其间在不同人员和不同工作场所之间的转移交接至少会达到30~50次。整个生产过程从投料到入库至少需要2~3个月,时间跨度长。而且除了静电直接损伤效应外,静电有吸附效应,如把杂质吸附于产品内部,有可能对芯片表面造成污染,如果杂质是导电的可能就会造成芯片加电时短路;另外,杂质多余物也有可能造成密封产品的颗粒碰撞PIND筛选或考核不能通过,这样还要开帽,重新清洗、镜检、返工。

2.3 微波组件产生潜伏性ESD故障后返修成本高

微波组件交付用户装配使用后,将再随整机或电子舱段经一系列的生产过程后最终交部队使用。而微波组件往往是导弹、雷达系统中的核心部件,对整机的平均无故障工作时间(MTBF)影响很大。产生故障后各层级生产厂所都要作故障位置分析判断,层层拆卸。低价值的组件可不经返修直接换新的,高价值的必须返修,还要开盖,判断故障点。因为内部布局高密度,换片时可能需要更换故障点芯片和周边相关多只芯片、元件和载体等。哪怕只返修单只产品或几只产品也要把所有的生产检验筛选考核过程再走一遍,耗费的人力、时间和仪表设备资源是很多的。且各层级的整机厂所的返修工作也要按类似程序走。对于星载产品,万一在空间运行时出了故障,则根本无法维修,会造成整星或分项电子载荷功能失效。因此,航天部门对防静电的管理要求和对元器件与微波组件产品的筛选考核是最严格的。

2.4 微波组件装上整机后产生故障,管理责任重和关联影响大

微波组件常常最终应用于导弹、雷达和机、舰、星,很多是重点工程和主战装备,且装备价值高,使用年限长。对于ESD延时失效的器件,无法用筛选的方法剔除;由于无法预测其何时失效,所以这类器件的隐患极大。重点工程出了故障,层层要作质量归零或管理归零。如果是批次性问题,则整批次装备返修,不仅经济损失大,而且涉及的责任层面广,对部队正常工作的影响大。

3 ESD防护措施

应制定和实施全面有效的ESD控制方案和防护措施,且应适用于单位內部工作的各个方面。

3.1 设计控制

微波电路或砷化镓放大器单片设计时采取的提高产品自有抗ESD阈值的防护措施,主要是在器件版图设计时,在器件的适当部位(如电路的输入端、输出端,MOSFET的栅-源间)加保护网络或保护器件[3]。

例如,在放大器输入端口和放大芯片之间的50 Ω传输线上会设有隔直电容,可以在输入端口和隔直电容之间某处到地之间布置1根1/4工作频段波长高阻抗传输线,近地端串接一个KΩ级别电阻到地,既可以在制做芯片版图或微波介质板时做通孔到地,也可以后道装配时键合金丝到地,这根高阻传输线会把输入端口引入的静电旁路到地。采用这种设计方法,设计生产的某型功放,通过了某航天用户的产品规范中2000 V抗静电耐压实验的考核,连续多年多批次考核全都通过。

图1 ESD保护电路原理图

再如图1所示,某型低噪声放大模块在版图设计时就在第一级输入端栅源之间接了一个稳压二级管,也很好地起到了ESD保护效果[2]。

3.2 工作环境

3.2.1 明确设立ESD保护工作区

装配、调试和设备的使用场所应有明确标识的防静电保护工作区。ESD保护区的提醒告示应贴在工作人员进入ESD保护区之前可清楚地看到的地方。应该只限完成了相应的ESD培训的人员,才能进入ESD保护区。

3.2.2 防静电地面

要求防静电地板不易产生静电、不积累电荷,且能以适当的速率与大地交换电荷。所以防静电地板材料的表面方块电阻(方阻)在105~109 Ω,地板的接地端与大地要有适当的串联电阻以保证电荷的缓慢泄放。

3.2.3 防静电工位

ESDS器件应在防静电工作台上操作。台面铺设用静电耗散材料制作的防静电橡胶,绿色面为防静电产生层,电阻较大,表面电阻为108~1010 Ω;黑色面的电阻较小,表面电阻为104~106 Ω,与绿色面良好地连接,可保妥善地接地,起静电屏蔽和泄放作用。图2是防静电工作区域静电防护立体展示,图3是防静电工作台电连接原理[1]。

图2 防静电工作区域静电防护立体展示

图3 防静电工作台电连接原理

3.2.4 防静电接地

将带静电物体或有可能产生静电的物体(非绝缘体)通过导静电体与大地构成电气回路的接地叫做静电接地。静电接地电阻一般要求不大于10 Ω。原则上,环境内的金属导体均应进行防静电接地,需要接地的范围包括加工、检测、返修和试验、储存以及周转装置、工具、设备和器具等。微波组件生产中防静电接地不能用避雷接地、电气保护接地替代。工作间使用的地线可使用宽约50 mm、厚4~5 mm的铜板条及熔焊在铜板上的引出线组成。

3.2.5 湿度

将环境湿度控制在适当的水平上,在很多情况下成为控制静电发生的有效措施。工作间空气中水分低会使绝缘材料表面(如仪器表面的绝缘防护层)的电荷难以释放,造成电荷积累。静电防护区的相对湿度应控制在40%以上。必要时可进行人工加湿,增加环境湿度,则积蓄的静电荷可以加快泄漏。

3.3 防护设施

3.3.1 防静电放电柱或ESD门禁

进入ESD保护工作区之前,人员应接触设立在门口防静电放电柱以释放身体静电。条件许可的情况下可以设立ESD门禁,通过ESD检测合格者才能进入工作区,同时利用门禁卡进行身份识别和登记。

3.3.2 防静电烙铁

应使用防静电电烙铁,使用烙铁工作温度和接地电阻测试仪,非专职电装操作人员不得使用烙铁对产品进行任何操作。焊接静电高度敏感的器件或是在系统上更换器件时,最好在焊接的瞬间将烙铁断电。

3.3.3 使用防静电外壳的电动起子

如奇力速公司的部分电动起子防静电外壳是将导电材料加入塑料中,让外壳可以跟接地线接在一起,即使外壳有静电残留,也会经由地线导回大地。

3.3.4 防静电器具

静电防护区内的各种容器和工具、夹具等应避免使用易产生静电的材料,主要指普通塑料制品和橡胶制品。工作中使用的文件资料不要用塑料制品和橡胶制品,可以从专业防静电材料和设备供应商处采购防静电周转箱、防静电运输车、防静电印制板架、防静电镊子和其它防静电器具。

3.3.5 防静电检测工具

应该配备和定期使用如下检测工具进行防静电检测,包括手腕静电测试仪、烙铁工作温度和接地电阻测试仪、表面阻抗测试仪和空间静电电位测试仪、人体泄漏电阻检测器。

3.4 员工

3.4.1 员工培训

人员培训对ESD控制方案的执行至关重要。相关人员应通过静电知识和有关技术的培训与考核后上岗工作。对设计人员,要求掌握产品防静电分类和标准、所有元器件对静电放电的敏感性、静电失效机理和ESD保护网络的设计与应用;对管理人员,主要要求了解防护材料的分类、防护设备种类及功能;而库房和营销人员,则应掌握有关对静电敏感产品的包装、运输和储存的特殊要求[4]。应使所有的人员都认识到ESD预防是一种有价值的、需持续进行的努力,并持续致力于ESD预防的工作。

3.4.2 正确使用防静电工作服、工作鞋和防静电腕带

在静电防护区工作或者接触静电敏感器件的操作者应穿防静电工作服,戴防静电手套和帽子,穿防静电工作鞋。

防静电服,采用特殊合成纤维织成布料,一般情况下揉搓磨擦不会产生静电。大量采用各种芯片的微波组件生产测试区推荐使用连体式防静电服。禁止穿化纤和羊毛的衣服以及橡胶底或塑料底的鞋子。防静电手套则起防止静电产生,隔离手与产品(绝缘),防止汗渍污染产品等多重作用。操作者要带防静电腕带。腕带要通过一个250 kΩ~1 MΩ的电阻接地,其目的是使静电荷缓慢地释放,也是为了保护人体的安全。可在手腕带上装在线监控器,实时监控其是否有效。

3.4.3 操作者动作规范

凡接触ESDS器件的人员,包括生产、装配、测量和调试以及仓库保管、发放等工作人员,均应避免可能造成静电损伤的操作。

操作者应避免在工作时穿脱衣服、鞋帽,避免挠头、搓手等易产生静电的动作。

在器件安装时,尽可能地在最后工序中插入器件;拿器件时,应仅接触管壳,尽量不要碰器件的外引线;操作者在操作前或站起来走动后,要先用手接触防静电工作台或金属接地线,然后再进行工作。

在加电情况下,不要将集成电路插入管座或拔出管座;在切断电源的情况下,不得加输入信号到输入端;不要将超过电源电压值的电压加到输入端;将器件不用的输入端接地。

最好不使用万用表检测ESDS器件的引线端,或在检测之前将表笔头先接触一下地线。

3.5 物品存储和转移过程中的静电防护

3.5.1 运送与传递

ESDS器件(包括装有ESDS器件的电路板)和组件产品必须装入防静电包装盒或包箱内才能装运。这种包装应使得运送器件时,不会因震动或摩擦而产生静电。在运送时,盒子内部尽量装满不加整理的器件。不要将器件堆放在一起,器件相互间不要接触。在运送或传输时,还要尽量减少机械振动和冲击。

3.5.2 包装

ESDS器件和产品的包装应满足以下要求:1)能防止静电的产生和积累;2)使器件的所有管脚短路;3)对外电场有屏蔽作用。不要用尼龙袋、普通塑料袋或发泡苯乙烯材料进行包装[4]。

ESDS器件在使用前不允许随意拆除器件的防静电包装。装配前不要过早地将器件从防静电包装盒中取出。

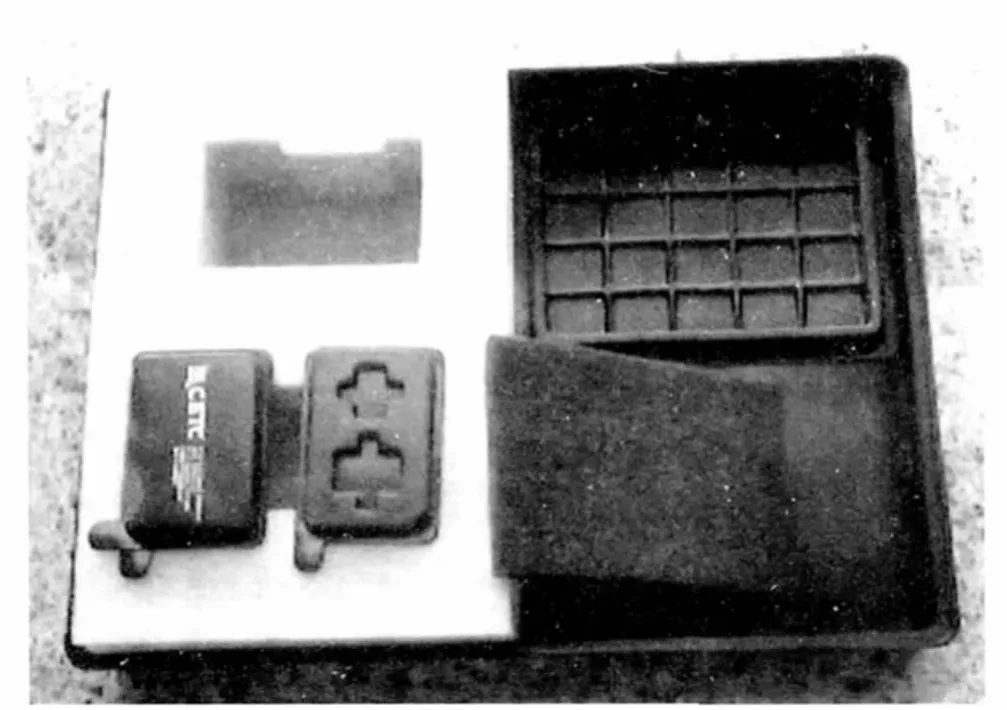

红色塑料袋与红色泡沫时效期较短,不宜在阳光下晒,黑色防静电箱时效期5年,装IC塑料管也有时效性。

图4 实际使用的一些防静电转移与包装器具

3.5.3 标识

ESDS器件和产品应采用规定符号作为标志。ESD包装标识应按顾客合同、采购要求、图纸或其它文件要求进行。静电敏感标志应标志在所有装有ESDS器件和产品的包装箱上,并应尽可能地标在器件的外壳上。

4 结束语

用户要求微波组件具有良好的可靠性,但由于产品集成化程度越来越高,对静电越来越敏感,造成ESD而成为影响微波组件质量可靠性的主要原因之一。

相关管理者必须对ESD防护给予足够的重视,将静电控制的技术原理和质量管理的基础思想结合起来,形成一个基本原则框架,要有相应的资金投入保障,完成良好的硬件配置,设立职责清晰的管理制度,然后通过实施细则和检查监督机制来保障庞杂的技术要求落到每一个细处,尽可能地减小静电损失。

[1]余振醒.军用元器件使用质量保证指南[M].北京:航空工业出版社,2003.

[2]史保华,贾新章,张德胜.微电子器件可靠性[M].西安:西安电子科技大学出版社,1999.

[3]李效白.砷化镓微波功率场效应晶体管及其集成电路[M].北京:科学出版社,1998.

[4]孙青,庄奕琪,王锡吉,等.电子元器件可靠性工程[M].北京:电子工业出版社,2002.