船舶主机特殊排气消音器及其排气系统流阻设计

杨卫国

(海军驻上海地区舰艇设计研究军事代表室 上海200011)

0 引 言

在船舶动力装置中,发动机排气噪声是主要的噪声源之一,因此必须对排气系统配置消音设备进行降噪[1]。随着现代科技的发展,船舶使命任务多样化,特别是近年来随着喷水推进装置的应用,小吨位大功率高航速船舶得到较大发展。由于高速船舶空间紧张,大功率发动机设备布置空间受限,为了在确保性能的前提下解决好各方面矛盾,消音设备只能特殊设计,以解决消音器布置、降噪指标及背压损失间的矛盾。由于数值模拟具有成本低、效率高、周期短的优点,并且能提前预测,因此在工程实践中得到了日益广泛的应用[2-5]。本文介绍一款船舶主推进柴油机特殊排气消音器的设计,解决了狭小空间的布置矛盾,并采用Fluent软件模拟排气系统内部流场、计算排气系统流动阻力损失,结果满足不大于2 200 Pa的系统阻力设计要求。

1 排气系统相关结构设计方案

图1是原发动机排气系统布置方案图。

图1 原发动机设备结构设计图

柴油机增压器出口是541 mm×208 mm的方形管口,需要2个方变圆异径管将排气管变为φ600圆管,然后汇合,再经φ850排气管排出舷外。由于实际空间的限制,图1这种传统的布置方式将无法安装排气消音器。该船主机功率在5 000 kW,排气噪声量级高,若不安装排气消音器,则对环境影响严重。为了在有限空间内对排气系统进行合理布局并改善排气系统噪声排放水平,本文根据原方案中φ600圆管弯管所占用的宽度,将舷侧φ850排出口进行适当调整,设计了一款异形主机排气消音器,消音器布置空间为3 700 mm×2 000 mm×1 300 mm,其布置如图2所示。

图2 异形主机排气消音器

由于消音器是根据机舱空间量身定制,这样的布置方式不仅解决了传统消音器及排气系统在本船无法布置的不足,同时可有效提高主机排气噪声的控制水平。但为了达到理想的设计航速,要求主机排气系统阻力控制在不大于2 200 Pa的设计范围内。

2 排气消音器流场数值模拟

2.1 数学模型

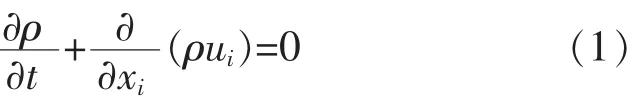

采用Fluent软件对所设计的结构方案进行模拟,需要建立数学模型。流体作为物质的一种运动形态,必须遵循客观规律,如质量守恒、动量守恒、能量守恒等,这些规律可以通过数学公式来表示[3],对流体流动利用Boussinesq涡旋粘性假设,忽略质量力的可压缩粘性气体,排气系统内流体运动Navier-Stokes方程组描述如下:

·连续方程

·能量方程

·状态方程

·湍流方程

湍流方程采用k-ε方程,其中忽略了重力影响,决定于浮力的湍流生成G设为0,得到其输运方程为:

式中:ρ为气体密度;ui为气体速度分量;p为气体压力;e为单位质量的内能;k为热传导系数;τij为粘性应力张量;T为温度;μ为动力粘性系数;μT为涡旋粘性系数,μT=ρCμ;Gk为湍动能,Gk=μTS2,式中)。 根据 Launder B E等人的推荐值及后来学者实验验证,湍流模型常数取值为:C1ε=1.44,C2ε=1.92,Cμ=0.09,σk=1.0,σε=1.3。

2.2 物理模型

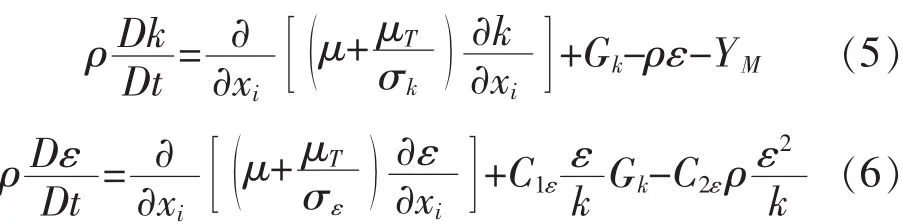

要进行数值模拟首先要划分网格,网格划分的质量也影响计算的收敛性。针对主机消音系统建立计算模型,包括消音器进口下端的方变圆、消音器以及消音器出口后的排气管路(见图3),并对计算域进行网格划分。

图3 排气系统计算模型

非结构化网格具有优越的几何灵活性,可以拟合任意的复杂形状,其随机的数据结构有利于进行网格自适应,而结构化网格适用于结构规则的区域。由于计算模型结构复杂,在消音器内部采用了非结构混合的网格,网格划分如图4所示。

图4 排气系统计算网格图

2.3 边界条件

根据增压器出口废气流量21.2 m3/s以及气流平均密度0.58 kg/m3,可以计算出排气质量流量为12.3 kg/s。由于有两个进口,因此取进口质量流量为6.15 kg/s;出口设为压力出口,取一个大气压为出口背压,在计算中此值设置为参考压力;壁面条件设置为壁面无滑移。

3 计算结果分析

3.1 排气系统阻力计算结果

排气系统内部结构比较复杂,产生局部阻力损失的部位较多。为了计算不同部位阻力损失大小,因此需要取一些截面压力进行监测。本文除入口和出口外,还取了6个内部截面,如图2所示。

根据模拟结果可得排气消音器各部分压力及压力损失,如表1所示。

表1 排气系统各部分总压损失表

为了考核主机排气消音器本身的阻力性能,在入口流场均匀的情况下,计算得到主机排气消音器的阻力损失约为932 Pa;由于方变圆长度较小,导致消音器入口处流场不均匀,使得消音器的阻力损失有所增加,系统匹配计算中消音器的阻力约为1 302 Pa。

总体而言,在入口流场均匀的情况下,估算排气系统总的阻力约为1 571 Pa,在入口流场不均匀的情况下,计算排气系统总阻力约为1 941 Pa。

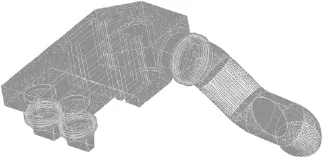

3.2 流场结果分析

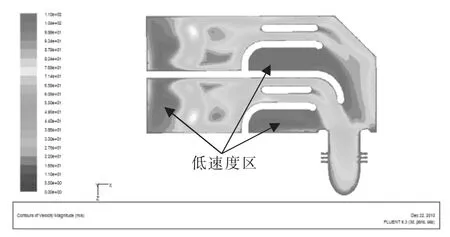

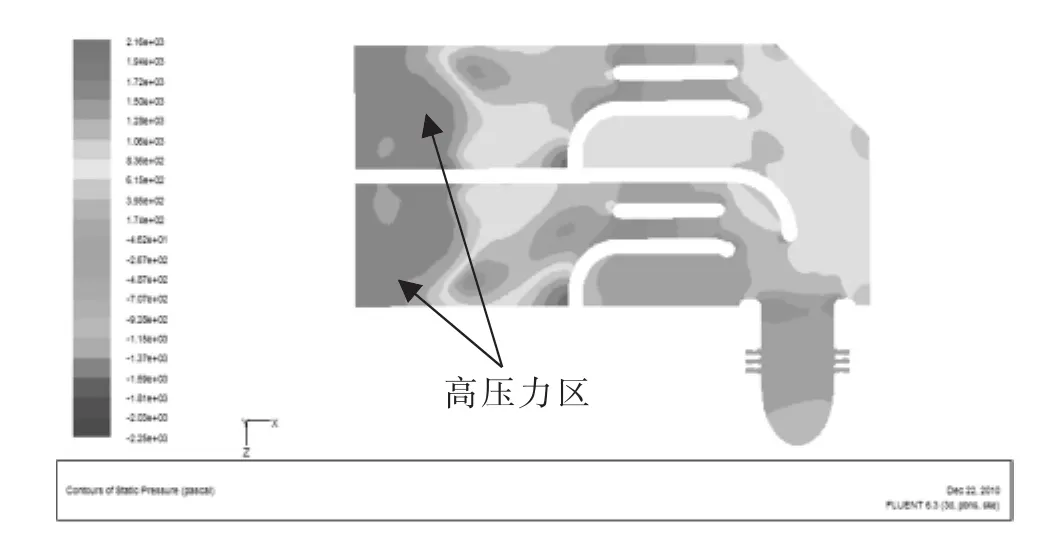

图5和图6分别显示了排气系统内部截面速度和压力分布,可以看出在入口处速度较高,进入膨胀通道后,直接冲击在顶板上,造成流场速度不均,在进入右边的膨胀腔后,速度降低且变均匀,在弯头及截面突变处,压力变化较大,说明阻力损失主要受局部阻力影响。

图5 排气系统内部速度截面分布

图6 排气系统内部静压截面分布

图7和图8分别是排气系统内部截面速度和压力分布,可以看出由于内部导流板的作用,形成了多腔细连通道,增加了膨胀腔数目,有利于消减噪声。

图7 排气系统内部速度截面分布

图8 排气系统内部静压截面分布

4 结 论

从上述计算结果可以看出:在消音器入口流场均匀的情况下,消音器本体阻力约为932 Pa,排气系统总阻力约为1 571 Pa;因消音器入口流场不均匀,消音器阻力约为1 302 Pa,总阻力约为1 941 Pa。经试航测量,在有效降低排气噪声的情况下,主机排气系统总阻力约为1 600 Pa,说明消音器在实际工作中入口流场比较均匀。因此,所设计的消音器及整个排气系统的阻力能满足不大于2 200 Pa设计使用要求。

[1]张俊佳.船用柴油机排气消声器声学及流动特性研究[D].哈尔滨:哈尔滨工程大学硕士学位论文,2008.

[2]王少康.消声器内三维流动的数值模拟研究[D].长春:吉林大学硕士学位论文.

[3]刘鹏飞.汽车排气系统的声学性能及流场特性的树枝分析研究[D].合肥:合肥工业大学硕士学位论文.

[4]黄华.基于Fluent的消声器设计及校核计算[J].南通航运职业技术学院学报,2010,9(2):50-54.

[5]陈涛,胡霖,黎南.船用柴油机排气冷却消声器流体与消声特性[J].中国舰船研究.2010,5(4):47-51.

[6]王福军.计算流体力学分析—CFD软件原理与应用[M].北京:清华大学出版社,2004.