锅炉电除尘系统水力冲灰改气力输灰工艺分析

文 / 周国芹 刘雪峰 任恒启 中国石化集团公司胜利油田发电厂

中国石化集团公司胜利油田发电厂1、2号机的除灰系统原设计为水力除灰,其主要工作流程是将除尘器收集下的粉煤灰按一定比例与水混合后形成浆液,浆液流至一期渣浆池,通过渣浆泵输送至灰场。水力除灰不仅耗水量大、综合电耗高,而且灰渣回收利用用途小、价值低。随着国家“禁实”的开展以及粉煤灰综合利用技术的不断开发,粉煤灰做为多种新型建筑材料主要原料和其它材料(如油田钻井固井),其用途和需求量越来越大,市场供不应求。为此,我厂决定对原设计的水力除灰方式改为气力输灰,并实现系统的集中控制。

图1 改前生产流程

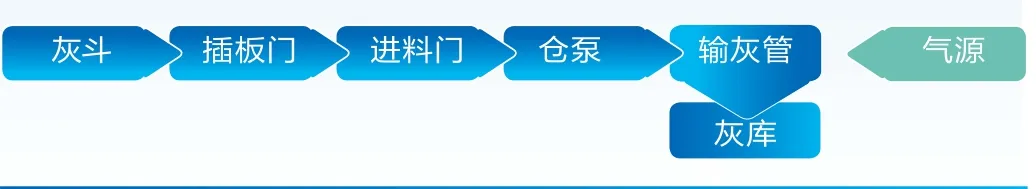

图2 改后生产流程

1 方案设计与实施

改造的总体方案为:保留目前除尘器的水力除灰系统(见图1),在此基础上增装正压浓相干除灰系统(见图2),从而提高粉煤灰总利用量和系统运行的可靠性。

1.1 输送系统改造

在每台炉除尘器的各个灰斗下面增装1套正压浓相气力输灰系统,可根据各个灰斗的设计灰量和实时灰量选择仓泵容积和输送能力。

每只仓泵接口工艺布置:灰斗→手动检修插板阀→电动锁气器→电动三通→手动检修插板阀→气动进料阀→仓泵→气动出料阀→灰管→建材厂,制作水泥、空心砖、汽块砖等。

输送单元配置:除尘器下仓泵布置可根据1号机除尘器粉煤灰收集情况分别进行设计。其干取灰系统设计2根输灰管线。

仓泵、阀门等设备:仓泵的容积根据要求与正压浓相气力输送系统出力相匹配。电动三通用于切换干除灰、水除灰方式,电动三通要求能可靠密封,平稳切换。

1.2 储气罐改造

系统共需安装储气罐1套,在1号除尘器旁设置1台输送用l0m3储气罐,用于保证灰斗区空气压力的相对平稳,减少空压机的启停次数。

1.3 输灰管道改造

输灰管道直管道采用普通无缝钢管,弯头采用球型弯头,输灰管线采DN225mm的厚壁管道。仓泵间输灰管路采用双套管技术,提高管路输灰性能,确保输灰管路畅通。

1.4 压缩空气系统改造

干输灰系统采用压缩空气为输送载体,且用气量较大,利用2号锅炉干除灰改造后预留位置,新增输灰空压机和系统控制所需空压机,系统增容如下:

(1)1台40m3/min输灰空压机,提供干输灰系统所需输灰压缩空气。配套增加1台70m3/min微热再生式干燥器,并相应配置二级过滤器以满足用气要求。

(2)2台10m3/min反吹空压机,提供2套干输灰系统气动阀门驱动控制用气。配套增加微热再生式干燥器1台,并相应配置二级过滤器以满足用气要求。

(3)灰库安装气化风系统,为增加粉煤灰流动性,防止灰的板结。安装2台灰库气化风机。每台灰库配备1台电加热器,灰库底部安装气化槽。

(4)除尘器灰斗气化风系统在原有基础上进行改进,以保证灰斗粉煤灰的流动性。

1.5 控制系统改造

利用2号锅炉干除灰改造的预留接口,增加控制柜2个、输灰控制电磁阀箱12个。实现双机热备远程站配置,本除灰控制系统共设3种操作方式:就地手操、远程手操和自动方式。

1.6 灰库改造

新建灰库库顶安装1台小型布袋除尘器(用于排出灰库内的气体,降低库压,小型袋式除尘器自带清灰功能)、管路切换阀(负责各电场粉煤灰在灰库间的调整)、料位计等。库底安装给料机、干灰卸料装置、粉煤灰搅拌装置和简易制浆设备1套。

2 效果及意义

气力输灰系统是以压缩空气作为输送介质和输送动力的,物料通过发送设备和输送管道被输送到灰库。输灰采用正压浓相输送系统,能满足输送距离的要求,根据输送距离、输送量、灰气比、管道特性等参数确定适合的输送方式满足了现场实际应用需要。水力除灰改为气力输灰后,节约了冲灰用水,减少了多级水泵(原水泵—冲灰泵——灰浆泵——回收水泵)电耗,提高了利用价值和范围,杜绝了粉煤灰现场排放造成的二次污染,减少了储灰场占地和扬尘造成的环境污染及水污染。不仅对电厂降本增效显著,而且具有巨大的环保和社会效益。

改造后,每年可减少向灰场排放污水104万m3左右,灰场每年可减少外排污水80万m3左右,灰场外排污水量得到有效控制,同时大大延长灰场的使用年限,减排效果显著。并且解决了原电除尘器系统存在的漏灰问题,现场粉煤灰污染问题得到了彻底解决。

为当地各类新型建材(粉煤灰水泥、空心砖、汽块砖等)提供优质廉价原料的同时,电厂获得了客观的卖灰受益。

3 直接效益计算

3.1 卖灰收益

改后年回收原状灰量达18万t,按90%综合利用,即原状灰年利用量为16.2万t,每吨原状灰按当地市场平均售价15元计,一年粉煤灰销售收入243.8万元。

3.2 节水收益

1台炉电除尘除灰耗水160m3/h,按照历年运行6500h计算,节约用水量为:160m3/h×6500h=104万m3(扣除原灰水回收量后,实际节水至少80万m3),按照当地目前每方水2.5元计算,每年节约水费200万元。