锅炉螺旋水冷壁T2钢内螺纹管渗漏事故分析

田晓,曹剑峰,肖国华,李益民

(西安热工研究院有限公司,西安市 710043)

0 引言

某电厂扩建工程安装2台660MW超临界燃煤发电机组,配套安装2台东方锅炉(集团)股份有限公司制造的墙式燃烧、对称露天布置、单炉膛、一次再热、平衡通风、固态排渣、全钢构架、全悬吊结构、Π型、超临界参数、变压直流锅炉。2012年9月29日,在锅炉整体水压试验时发现中部左侧墙螺旋水冷壁管(第8屏、第22号管)出现渗漏,该管为SA-213T2内螺纹管,规格为φ38.1 mm×7.5 mm。为查明水冷壁管渗漏原因,提出合理的预防措施,对水冷壁渗漏管段进行检验和分析。

1 试验分析

1.1 宏观形貌检查

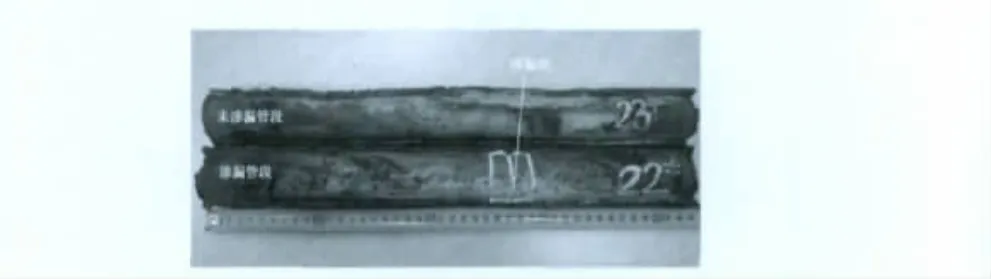

对中部螺旋水冷壁渗漏管段(22号)和未渗漏管段(23号)进行取样分析,其宏观形貌如图1、2所示。

图1 中部螺旋水冷壁取样管段宏观形貌Fig.1 Macrograph of sampling tube section in the middle part of spiral water wall

图2 中部螺旋水冷壁22号管段渗漏处宏观形貌Fig.2 Macrograph of leakage position in No.22 tube in the middle part of spiral water wall

由图1、2可知,22号管段渗漏处存在沿管子纵向分布的线性裂纹,裂纹长约35 mm,位于直管段上,距离2个管段的对接焊缝30 mm。因此,可排除因对接焊缝存在焊接缺陷或焊接残余应力过大而导致该管段发生渗漏的可能。

1.2 化学成分分析

对中部螺旋水冷壁渗漏管段的成分进行分析,结果如表1所示。该管段的元素含量符合美国机械工程师协会(American society of mechanical engineers,ASME)标准 ASME SA-213[1]中的相关要求。

表1 化学成分分析结果Tab.1 Composition analysis results

1.3 力学性能试验

对中部螺旋水冷壁渗漏管段和未渗漏管段分别进行室温拉伸试验,结果如表2所示。渗漏管段和未渗漏管段的屈服强度、抗拉强度均处于较高水平,满足ASME SA-213标准的相关要求。

表2 室温拉伸试验结果Tab.2 Tensile test results at room temperature

对中部螺旋水冷壁渗漏管段和未渗漏管段分别进行冲击试验,结果如表3所示。T2钢与12CrMoG钢为近似钢种,参照 GB 5310—2008[2]标准中对12CrMoG钢冲击性能的要求,由表3可知水冷壁渗漏管段和未渗漏管段的冲击性能远高于标准要求,具有良好的冲击韧性。

表3 冲击试验结果Tab.3 Impact test results

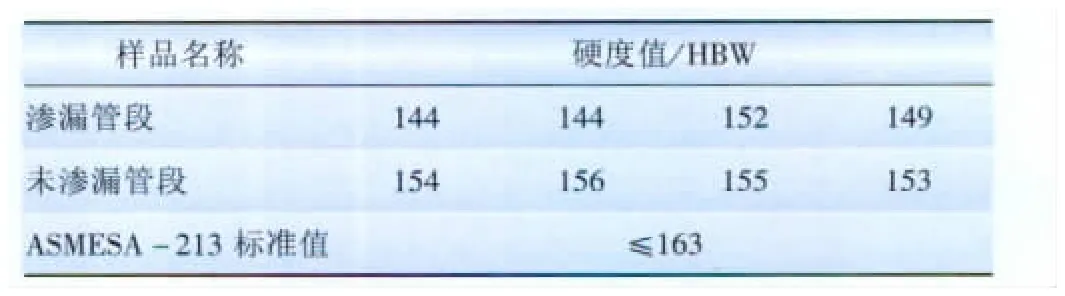

对中部螺旋水冷壁渗漏管段和未渗漏管段分别截取环状管样进行硬度测量,结果如表4所示。由表4可知,渗漏管段和未渗漏管段的硬度均符合ASME SA-213的相关要求。

表4 硬度测量结果Tab.4 Hardness test results

1.4 形貌及金相分析

在水冷壁渗漏管段线性裂纹中间位置处将管段截开,制取金相环,在体式显微镜及Olympus金相显微镜上观察渗漏管段横截面上裂纹的低倍形貌、金相组织和显微形貌,如图3所示。渗漏处裂纹已贯穿整个管段横截面,且裂纹内部有片(块)状的夹杂物。由图3(a~c)可知,该管段的渗漏裂纹是由于外壁的主裂纹向内扩展,与内壁的小裂纹连通在一起形成的。从图3(d)、(e)可见,内壁裂纹两侧及裂纹尖端附近晶粒为铁素体,而T2钢正常金相组织为铁素体+珠光体,这表明在内壁裂纹两侧及裂纹尖端发生了脱碳现象,脱碳层厚度为250~300 μm,且内壁两侧的珠光体晶粒沿轧制流线方向分布,据此推断该裂纹是在管子制造时形成的。

对中部螺旋水冷壁渗漏管段进行金相组织检验,如图4所示。该管段金相组织由铁素体+珠光体组成,晶粒度为6~7级,符合GB 5310—2008标准的相关要求。

1.5 扫描电镜分析

对中部螺旋水冷壁渗漏管段横截面试样进行扫描电镜及能谱分析,扫描电镜形貌如图5所示,能谱分析结果如图6所示。

图3 中部螺旋水冷壁22号管段渗漏处横截面低倍形貌、金相和显微形貌照片Fig.3 Crack tip micrograph of the cross section of leakage position in No.22 tube

由图5可知,裂纹内部存在大量的片状(块状)的夹杂物。由图6可知,裂纹内部的夹杂物主要成分为Fe、O,其应为管子在高温轧制或热处理时形成的氧化皮。

图6 渗漏管段横截面试样裂纹内部夹杂物能谱分析Fig.6 Energy spectrum analysis result of inclusion inside cracks of leak cross-section

2 综合分析

T2钢内螺纹管的制造工艺流程为:热轧荒管(1250~1290℃)—酸洗、润滑—冷轧(冷拔)—中间热处理—酸洗、润滑—打头—成型道拔制—成品热处理(920℃)—精整—成品探伤、检验—包装—入库[3-4]。由金相分析和扫描电镜观察可知,内壁裂纹两侧和裂纹尖端存在厚度约300 μm的脱碳层,且裂纹周围的晶粒沿轧制流线方向分布,有别于管子横截面上的正常晶粒形貌,裂纹内部夹杂着高温时形成的氧化铁。由此可以推断,内壁裂纹应为折叠裂纹,是在管坯高温热轧成荒管时因内表面凸起部分被轧入管坯本体而形成的[5]。与内壁裂纹相贯通的外壁裂纹,开口在管子外表面,由管子外壁向内部延伸,裂纹内部也夹杂着大量的氧化铁,因此外壁裂纹与内壁的折叠裂纹均为T2钢内螺纹管在热轧成荒管过程中,因工艺不当或管坯表面存在缺陷而形成的[6-7]。

T2钢内螺纹管裂纹处于管子头部的夹持部位,属于检测盲区,因此在出厂前的探伤检验中未能查出,而且在探伤后又未将管子头部检测盲区段切除,致使该缺陷保留下来[8-10],最终导致该管子在锅炉整体水压试验时渗漏。

3 结语

螺旋水冷壁T2钢内螺纹管渗漏处的线性裂纹是在热轧成荒管时因工艺不当或管坯表面存在缺陷而形成的,因该缺陷存在于管子端头(属于无损检测盲区),管子包装入库前又未将管子端部切除,致使该缺陷保留下来,导致该管段在锅炉整体水压试验时渗漏。

建议制造厂加强对热轧荒管表面质量检查,避免因荒管表面缺陷影响冷拔成品管的成品率及质量;对于成品管端部的无损检测盲区,出厂前应予以切除或做补充检测,避免该部位存在缺陷而被当作合格品出厂。建议电厂对同批T2钢内螺纹管端头进行扩大检查,及时发现并消除类似缺陷,确保机组安全投运。

[1]ASME SA-213—2004锅炉、过热器用无缝铁素体和换热器奥氏体合金钢管子[S].

[2]GB 5310—2008高压锅炉用无缝钢管[S].

[3]彭孙鸿,邓尔康,刘彩玲,等.T2钢内螺纹管的研制[J].特殊钢,1999,20(6):48-50.

[4]彭孙鸿,邓尔康,刘彩玲,等.SA-213T2钢内螺纹管的性能研究[J].钢管,2004,33(2):19-21.

[5]王鲁义,陈其伟,朱国辉.12Cr1MoVG无缝钢管表面裂纹分析[J].安徽工业大学学报,2010,27(2):135-139.

[6]周晓峰.热轧无缝钢管内折缺陷分析[J].钢管,2009,38(5):48-51.

[7]张惠萍,陈洪琪,卢玲玲,等.连铸管坯质量对钢管内折缺陷的影响[J].钢管,2006,35(6):27-30.

[8]田晓.8号锅炉中部螺旋水冷壁管渗漏原因分析[R].西安:西安热工研究院有限公司,2012.

[9]成海涛.无缝钢管缺陷与预防[M].成都:四川科学技术出版社,2009.

[10]何辅云,朱淮河.无缝钢管折叠缺陷检测方法及装置[J].合肥工业大学学报:自然科学版,1999,22(3):78-80.