武汉北货检站安全集中监控系统综合升级研究

罗 毅,蔡 庆,白 云,孙 钢

(1.武汉铁路局 武汉北站,湖北 武汉 430300;2.天津光电高斯通信工程技术有限公司技术支持部,天津 300211)

铁路货检站安全集中监控系统 ( 简称货检系统 ),在整合已有货运安全监控设施与设备的基础上,实现了部分机检功能,在铁路货物运输途中发挥监控作用,其监控数据对货检站的货检作业起到良好的补充作用,是货检作业的重要数据来源。但是,这样一套设施齐全的系统,仅仅作为监控设备使用,并未充分发挥其深层次的功能。

1 货检系统技术升级的需求分析

为了实现货检系统从安全监控设备到生产指挥系统的跨越,武汉北站的货检专业技术人员结合手持机的使用,明确货检作业必须使用的监控数据,并将其进行综合运用,按照相关标准进行过滤,实现对到达列车的货运安全检查、评判,对无法过滤的车辆进行自动标注,对设备无法准确识别或数据存在疑问的车辆,由人工进行进一步确认,在提高货检作业效率的同时,进一步提高货检系统生产指挥的安全可靠性。

为了实现货检系统升级的需求,武汉北站组成专门小组,展开基于货检站安全集中监控系统的技术升级工作,提出以下货检系统急需解决的问题。

(1)信息未充分整合利用。货检系统对列车编组信息、高清图像、超偏载信息、超限信息等机检信息未能充分整合利用,导致货检值班员在利用货检系统指挥现场作业时,需要在不同窗口间来回切换,操作烦琐、工作量大,造成生产效率低下。

(2)货检系统的作业与现场作业存在各自为政的现象。货检系统的机检结果没有在现场货检作业中得到运用。系统中的信息仅停留在运统一作业单上,现场不能和系统进行作业信息的交流与互通。

(3)保障货检系统的基础信息源。作为货检系统基础信息源的“预确报”信息,时效性、准确性不可控,严重影响货检系统的正常运行,急需实现“没有预确报情况下的生产指挥功能”。

2 实现货检系统升级和手持机功能

2.1 利用机检信息建成直观的生产指挥界面

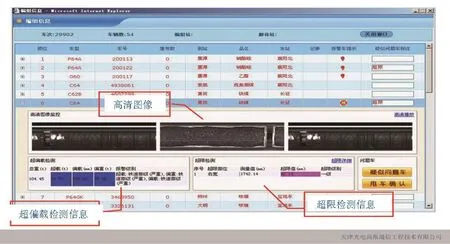

在货检系统中将列车编组信息、超偏载检测信息、超限检测信息、高清视频图像等信息整合到同一界面,实现更为合理且简单方便的交互式操作;将机检评判结果与各级货检作业标准充分对应,并设有醒目的警示信息,使货检生产指挥的各项依据一目了然。充分整合利用机检信息后建成的生产指挥界面如图1所示。

图1 整合利用机检信息后建成的生产指挥界面

2.2 实现车辆状态自动评判辅以人工确认

货检系统根据超偏载、超限、高清图像等机检信息自动判别车辆状态,对存在疑似问题的车辆定义色块 ( 橙、黄、蓝等 ) 报警提示,不能判别或存在疑问的车辆由货检值班员人工确认,或者由货检员使用手持机现场确认。

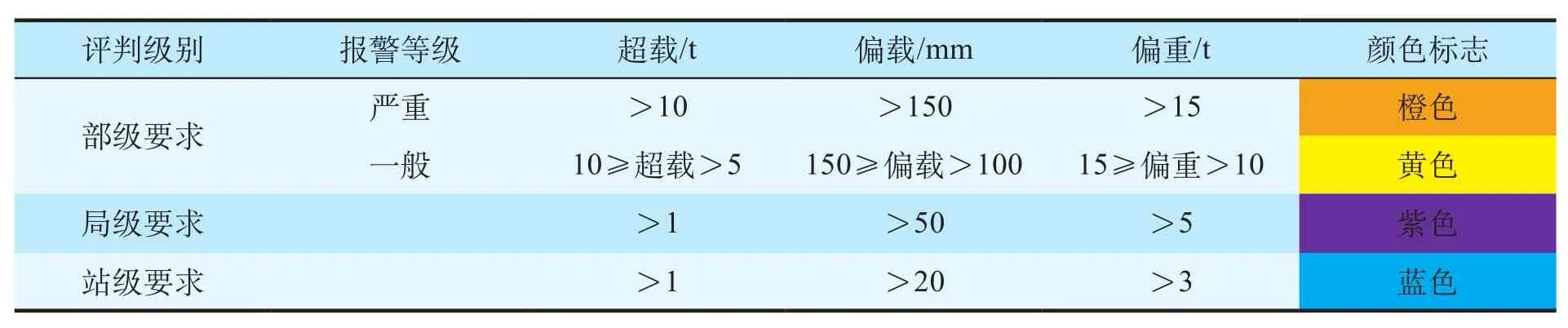

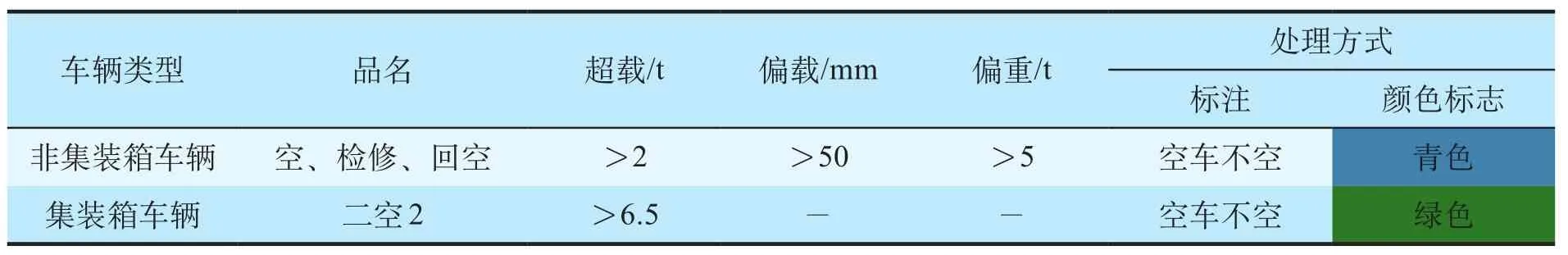

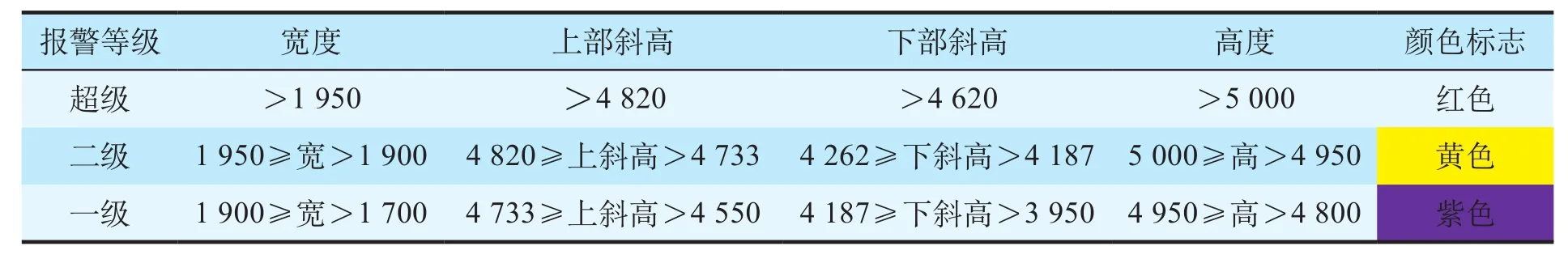

(1)超偏载信息的运用。货检系统依据超偏载检测装置的数据,按照“超偏载报警等级评判标准”和“空车不空”评判标准进行判别,并给出颜色标志,如表1和表2所示。

(2)安全门信息的运用。货检系统依据安全门检测到的数据,按照“超限报警等级评判标准”分别对宽度、高度、上部斜高等部位进行评判,并给出颜色标志,如表3所示。

2.3 实现无预确报情况下的货检作业指挥

当到达列车无预确报信息时,货检系统根据车站运转调车集中控制系统 ( CIPS ) 传输的预告车次将直接与超偏载检测信息、安全门检测信息、高清视频图像信息匹配,并标注疑似问题车辆,完成指挥货检作业的功能。无预确报信息的接车作业指挥界面如图2所示。

表1 超偏载报警等级评判标准

表2 “空车不空”评判标准

表3 超限报警等级评判标准 mm

图2 无预确报信息的接车作业指挥界面

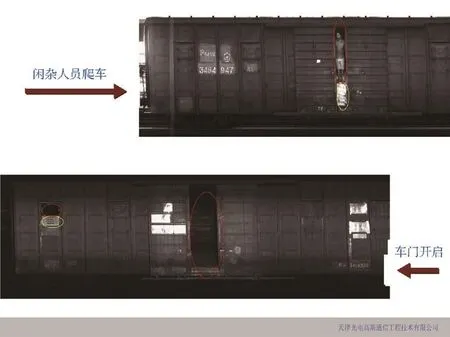

2.4 实现高清图像车门自动识别

针对敞车八字门开启及关闭不良等危及行车安全的情况,货检系统首次加入高清图像自动识别功能,将现场采集的高清图像与标准图像进行对比,经过严格的剪裁、识别等运算流程,最终在高清图像上进行标注并自动报警,以色块标志通知货检值班员。高清图像车门自动识别如图3所示。

图3 实现高清图像车门自动识别

2.5 实现系统自动扣车功能

当机检信息符合自动扣车判定标准时,则采取红色严重报警提示,货检系统自动将该辆车扣下,并直接生成扣车通知单。自动扣车判定标准如下。

(1)条件 1:超载大于10t;偏载大于150mm;偏重大于15t( 铁道部级严重报警 )。

(2)条件 2:超载大于1t;偏载大于50mm;偏重大于5t( 铁路局级报警 )。

(3)条件 3:超载大于1t;偏载大于20mm;偏重大于3t( 车站级报警 )。

(4)条件 4:实际载重大于 ( 车辆标记载重+允增+2% 车辆标记载重 )。

(5)条件 5:在“空车不空”条件下,超载大于2t;偏载大50mm;偏重大于5t;满足其中任何2个条件。

2.6 具备各级管理人员检查功能

围绕货检作业情况,货检系统实现车站各级管理人员对货检作业情况 ( 过程、结果、重点等 ) 的实时动态和层级丰富的检查功能。同时,对货检作业过程中的货检值班员分配作业、货检手持机接收作业指令、货检员现场逐车拍照作业、货检员将照片上传到货检值班员界面待审核、货检值班员作业完成确认等时间点进行记录,并自动形成工作日志。

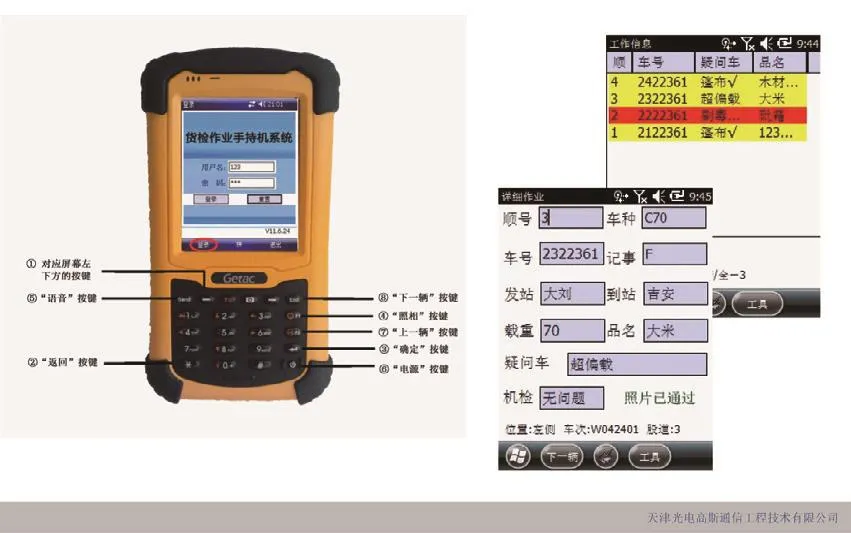

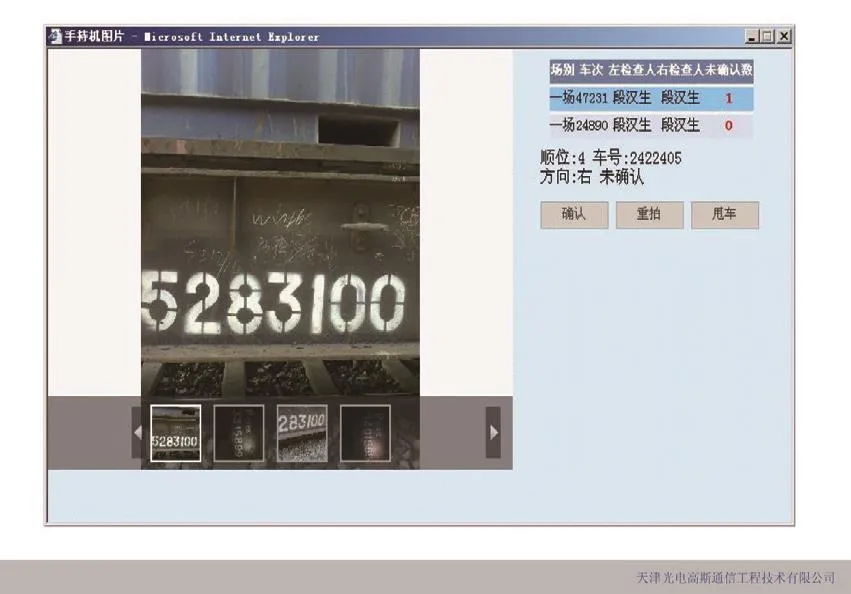

2.7 与手持机现场货检作业信息同步

为了进一步提高货检作业移动手持终端系统的作业效率和自动化程度,货检系统综合运用移动手持机技术、嵌入式软件技术、无线网络技术等手段,实现监控中心货检值班员与现场货检员之间的作业信息实时沟通。在货检作业现场,货检员可以通过手持终端动态地接收作业信息、查看机检列车信息,对疑似问题车辆实现静态照片的采集、存储、实时传输,并与货检值班员实时语音通信,以保证货检值班员与货检员之间的信息同步。手持机现场货检作业界面如图4所示,手持机现场拍照实时上传至货检值班员界面如图5所示。

图4 手持机现场货检作业界面

图5 手持机现场拍照实时上传至货检值班员界面

2.8 实现基础信息维护车站化

原货检系统的后台维护权限设在生产厂家,系统升级后车站实现了界面显示、检车条件、机检评判等级、自动甩车判定标准、货车到站方向及时间等基础信息的维护。同时,还增加临时疑似问题车辆标注条件维护功能,如录入日期、时间、车次、车号、标注内容、标注类别等信息,即可进行临时疑似问题车辆的维护。

3 货检系统升级效果评价

3.1 改变作业组织办法

武汉北站货检系统的技术升级,实现了诸多新的功能,主要是变分散作业为货检调度集中统一指挥作业;变电话指挥为现代无线通信指挥;变纸笔记录为手持机记录;变人工处理作业结果为计算机自动处理。将武汉北站的货检作业纳入集中统一管理,货检作业设置计划指挥层 ( 室内人员 ) 和现场作业层 ( 室外人员 ),形成集中指挥、分层作业、专职监控的货检作业组织管理模式。

3.2 提高货检作业效率

武汉北站上、下行到达场试行手持机检车作业后,按照新的作业方式,货检值班员对高清视频监控系统进行浏览,结合设备检查信息进行疑似问题车辆标注,货检员只需对货检值班员标注的疑似问题车辆进行确认。货检系统升级后,对 2012 年 6 月 25 日—7 月 25 日的作业数据进行统计,依据机检设备自动检车率为 58% ( 其中无确报信息依据的机检信息作业占14% ),手持机检查率为 37% ( 其中无确报信息依据的机检信息作业占 4% ),人工检查率为 5%。这种新的作业方式不但减少了作业量,降低了劳动强度,并且使劳动力资源得到进一步释放,势必推动货检劳动组织实现新的整合。

3.3 完善货检流程

在传统作业过程中,货检员携带纸 ( 作业单 )、册 ( 手册 )、笔作业,遇到雨、雪、大风等恶劣天气,给现场作业带来很大困扰,极大地影响货检人员的作业效率,甚至威胁作业人员的人身安全。而使用手持机进行现场货检信息录入,可以完全避免这类问题。货检值班员通过设备预检报警和整合过滤后的信息,对重点列车和作业提前预检预判,及时向货检员下达作业指令,布置重点事项,并在作业过程中全程互控,彻底改变了以往货检员作业无重点、被动、盲目的状况。新的作业方式缩短了货检作业时间,自动化检查可在 15 min 内完成。

货检系统升级后,通过强大的信息整合,全面提升了自动评判能力。该系统严格秉承“机检为主,人工为辅”的原则进行检查和评判,其过程同时具有实时性、准确性和权威性,达到了减轻货检员工作量,提高货检作业效率的目的。