核设备潜在供方焊接能力评价

孙 占,王 勇

(中国核电工程有限公司,北京 100840)

0 前言

核安全是核电发展的永恒主题,而核电设备的质量是决定核安全的关键因素。供方是核电设备质量好坏的决定性因素,只有合格的供方才能提供采购文件要求的设备和服务。为了保证设备和服务的质量,在合同签订之前,采购方应根据规定的准则对提供影响安全和可用率的设备潜在供方生产能力及设备、技术能力、质量保证体系、经营业绩、商务等进行综合评价和选择。

焊接作为特种工艺是核设备制造的关键技术和重要环节。焊接过程是一个持续时间短暂、物理变化复杂的过程,焊接质量的影响因素很多:焊工水平、焊接材料、焊接工艺、环境条件等,在焊接生产的全过程中任何一点疏忽都有可能造成焊接产品缺陷,造成严重后果,焊接的好坏直接影响核设备的质量和可靠性。因此对潜在核电设备供方的焊接设计和制造能力的评价关系着整个核电站的安全运行。

1 核设备的焊接生产实施依据与一般工业设备的区别[1-8]

1.1 标准依据

基于我国核电发展现状,核电设备国产化已经成为必然的发展趋势,然而国内大多数工业设备焊接生产执行的都是国家标准和行业标准,比如GB国标系列、JB机标系列等,但压水堆核电站核设备的焊接设计与制造执行特有的焊接技术规格书,现阶段焊接技术规格书的主要编制依据是《RCC-M压水堆核岛机械设备和建造规则》《ASME锅炉及压力容器规范》和核电设计单位的附加焊接要求。

1.2 质保体系

与常规的ISO9001质量保证体系不同,核设备制造过程中必须完全执行国家核安全局颁发的HAF003《核电厂质量保证安全规定》。核设备的焊接设计及制造必须坚持“符合用户要求、符合设计图纸;符合技术标准、符合工艺规范;持续改进创新”的质量方针,做到“凡事有章可循”“凡事有人负责”“凡事有人监督”和“凡事有据可查”,有效地控制设备制造中的焊接工艺、焊材采购、焊前检查、焊接生产过程、焊后处理等全部过程,确保其整个焊接过程必须遵循规范、标准、图纸或其他特殊要求,并保证由合格的人员,按照认可的程序和使用合格的设备、材料来完成。

2 核设备供方资质及业绩评价

2.1 供方和人员资质

《民用核安全设备监督管理条例》规定:核安全机械设备和电气设备的制造商必须进行取证,核安全设备的采购只能在已取得国家核安全局颁发的相应资格许可证的单位范围内评价和选择。从事核安全设备制造和无损检验服务的单位,必须依据HAF601《民用核安全设备设计制造安装和无损检验监督管理规定》的相关规定取得资格许可。从事核安全设备的无损检验和焊接活动的个人,必须按照HAF602《民用核安全设备无损检验人员资格管理规定》、HAF603《民用核安全设备焊工焊接操作工资格管理规定》的相关规定取得相应资格。

2.2 供方业绩

核设备供货业绩,尤其是设备运行业绩是供方焊接能力评价的一个重要指标。但核电业绩是一个逐步积累的过程,只要其质保体系是健全的,技术和商务上是满足要求的,即使其尚未有核电供货业绩,也可以作为合格供方。对于供方以往供货设备的焊接设计和制造能力评价,可以通过审查客观书面的、定性或定量的焊接有关资料,如:焊工管理程序、焊材采购文件、焊接工艺评定文件,焊接工艺规程、产品焊接记录、焊接不符合项管理程序、焊缝合格率等。对于有供货运行业绩的供方,还应与设备用户沟通设备在役运行情况。

2.3 核设备供方按期交货能力

焊接作为核设备制造的重要工序,是核设备制造周期的关键路径。应根据采购包设备数量和每台设备具体焊接工作量,对供方焊接技术人员的数量和技术水平、焊工焊接操作工和无损检查人员的数量和工作经验、焊接车间场地规模、焊接设备的种类和数量等焊接活动要素进行评估,初步估算出供方核设备设计制造的焊接工期,给买方评价供方设备按期交货能力提供基础数据。

3 核设备供方源地焊接能力评价

对于重要核设备采购,通常到源地评价供方的技术能力和质量保证体系,评价管理部门对质量的态度、人员能力及其制造设施和装备的实际条件。对核设备供方源地焊接技术能力和质量保证能力评估工作主要包括评价供方的焊接组织及技术管理、焊接活动相关人员素质、焊接质保及技术程序的执行、焊接场地及设备情况等。

3.1 焊接组织及技术管理能力评价

3.1.1 焊接组织结构评价

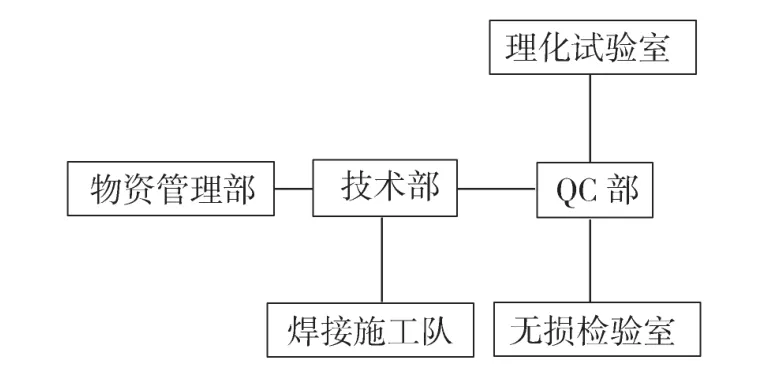

依据焊接专业结构的特殊性,结合分工明确、职责清楚的原则,供方可结合自身组织机构情况,设立焊接专业职能部门和相应岗位。职能部门包括技术部、焊接施工队、理化室、无损检测室、QC部、物资部等部门。供方焊接工作人员的岗位包括焊接技术总工、焊接工程师、焊接质保工程师、焊接队长、焊工及焊接操作工、焊材管理员、焊接无损检测员等。通过评估供方焊接职能部门和岗位分工的完整性及合理性,对供方焊接组织管理能力给出初步评价。

3.1.2 焊接技术与施工管理能力评价

焊接技术管理工作主要包括:国家标准规范、技术文件、设计变更清单等数据平台的建立、消化;焊接管理和工作程序、焊接工艺数据库、焊接质量计划、焊接材料计划等文件的编制及使用。焊接技术管理就是确定上述内容由哪个部门、哪些人来做,具体做什么、怎样做,相互之间如何协调管理。以技术为核心的焊接管理模式为例,如图1所示。焊接施工管理包括:生产任务分解和分工、焊接劳动力安排和持证人员资格控制、进度计划控制、设备工机具控制、焊接材料发放、焊接质量控制等。通过评估供方上述技术资料、计划程序、工作过程控制程序的完备程度和可操作性,对供方焊接技术和施焊能力给出初步评价。

图1 焊接管理流程

3.2 焊接人员评价

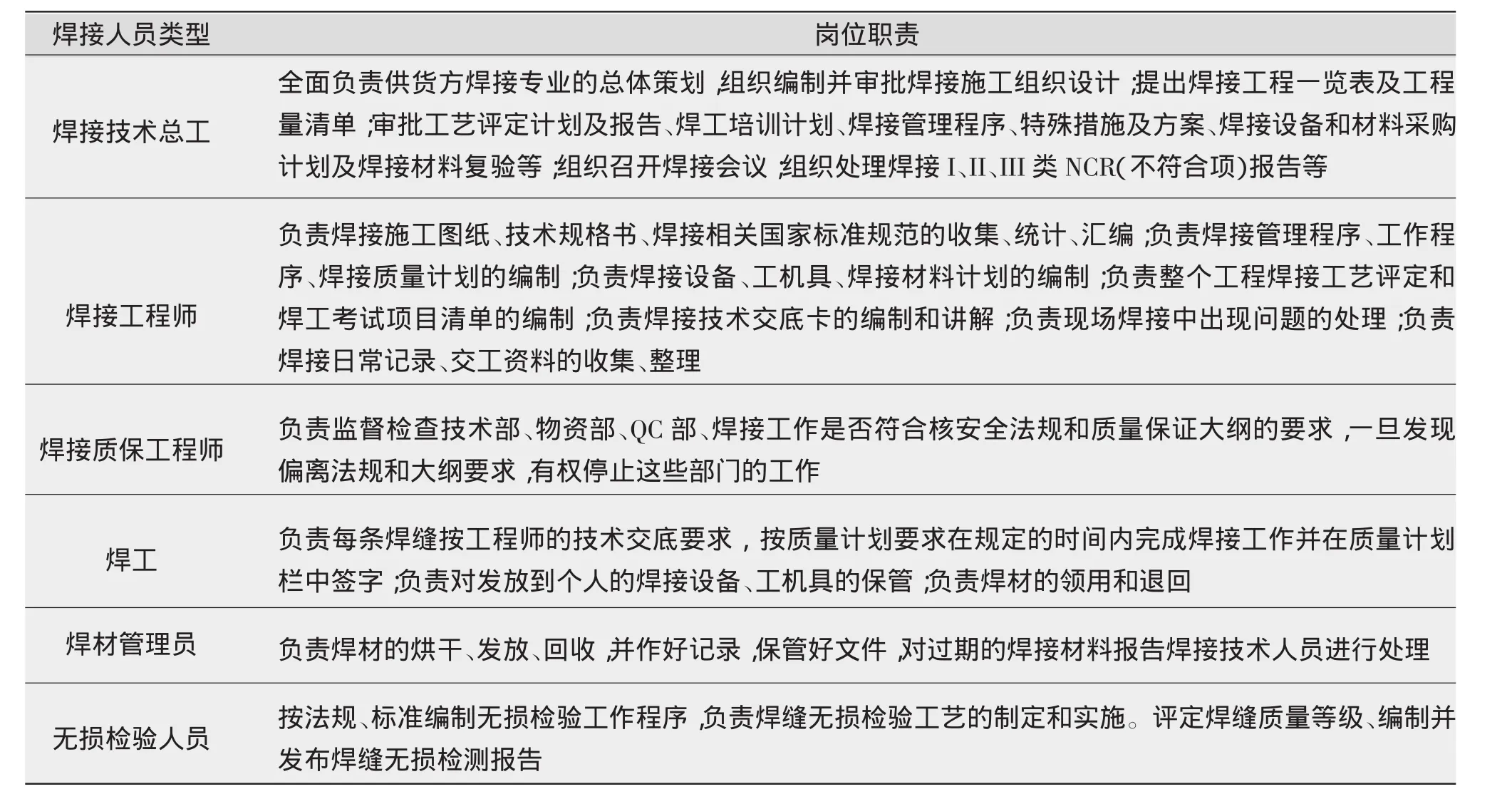

焊接人员素质是体现和保证企业焊接能力的重要因素,企业焊接技术储备、对焊接标准规范的掌握、对核质量保证要求的理解都是通过具体员工体现的。因此应与供货方焊接活动相关人员进行焊接技术交流,评价他们对岗位职责、焊接标准规范、焊接理论知识的理解和掌握程度。主要焊接人员需具备的岗位职责如表1所示。

表1 主要焊接人员需具备的岗位职责

3.3 焊接设施和设备评价

3.3.1 焊材库房评价

焊材是保证焊接质量的基础,而焊材的合理保管与发放是保证焊材质量的必要条件。对于供方焊材库的评价侧重于以下方面:

(1)具备可操作性强的焊材管理程序。

(2)焊材发放与回收记录完整,发放记录表至少包括焊工姓名和代号,焊材牌号、规格、批号、分发数量、回返数量、焊剂新旧配合比,日期等。

(3)焊材是否处于有效期内。

(4)焊材烘干箱具有能识别烘箱内焊材批号的标识。

(5)焊材烘干设备仪器的定期标定。

(6)焊材存放室配有温度计、湿度计、温度/湿度调节设备,且焊材存放室温度与湿度记录完整。

(7)焊材质量证明书和原始每项测试报告复印件文件齐全。

(8)区分验收合格焊材、不合格焊材和未验收焊材。

当天晚上,小虫和玉敏去了姑妈家。两人散着步,一路看着凌州夜景。夜晚的凌州华灯齐放,流光溢彩,整座城市晶莹剔透,艳丽华美,劳累的人们从工作中解脱出来,在灯红酒绿中释放疲惫和激情。小虫说,凌州人真他妈的幸福死了。玉敏说我们是没指望了,没钻戒这事也没指望。

(9)碳钢焊材与不锈钢焊材物理隔离存放。

3.3.2 焊接现场评价

综合文件审查的情况,对施焊工作进行现场检查,评估焊接管理程序、焊接工艺程序、焊接质保程序的执行情况。焊接现场检查的要点为:

(1)不锈钢与碳钢部件分开存放,分区域进行焊接施工。

(2)生产用焊接、热处理设备和辅助工机具设备完好状态、测量仪表在检定有效期内。

(3)焊工的焊接活动在资格证书的适用范围内。

(4)可确定产品焊接现场使用的焊材(焊条、焊丝、焊剂等)的批号。

(5)个人用便携式保温筒要插电工作。

(6)具有现场使用的焊接工艺规程/工艺卡,焊工可随时查阅。

(7)实际施焊参数是否符合焊接工艺规程/工艺卡。

(8)现场产品焊接变形控制、焊缝质量情况。

(9)焊接记录是否真实完整。

3.3.3 力学性能试验室评价

制造规模较大的供方在自设的力学性能试验室进行焊材验收、焊接工艺评定、焊接见证件的拉伸、弯曲、冲击等力学性能试验,因而需要对其进行检查评估,以确保焊接产品的质量。评估要点为:

(1)试验室试验管理程序完整且可操作。

(2)试验室的资质等级及其试验范围。

(3)法定计量部门对试验设备出具的计量检定证明。

(4)试验人员的资质证书。

(5)试验试样标识编码完整、唯一。

(6)焊材验收、焊接工艺评定和焊接见证件(如有)试样和余料的保存。

(7)试验记录真实完整。

3.3.4 无损检验室评价

焊缝无损检验是保证产品焊缝质量的重要环节,是判定焊接产品是否合格的重要依据。常用NDT方法有外观检验、液体渗透检验、磁粉检验、X/γ射线检验、超声波检验等。以射线检验室评估为例,对其检查要点如下:

(1)射线探伤室具有国家资质部门给出的辐射防护检查报告。

(2)探伤用X/γ射线机(源)、黑度计设备状态完好、测量仪表在标定有效期内。

(3)使用验收合格的胶片。

(4)射线检验活动在射线检验员资格证书的适用范围内;

(5)具备射线探伤机曝光曲线、放射源衰变表。

(6)抽查射线检验工艺卡,其内容完整且符合工艺规程要求。

(7)射线底片存储间具有温湿度控制设备,且温湿度记录完整。

(8)抽查射线底片,其黑度、标识、焊缝质量影像等信息与检验报告内容一致。

(9)无损检验报告编号与质量计划中信息一致,其内容符合设计要求,签字的无损检测人员(操作、签发)取证项目和级别与报告中“人员”一致。

4 结论

焊接作为特种工艺是核设备制造的关键技术和重要环节,焊缝的质量直接影响核设备的性能,进而影响整个核电站的运行安全。潜在核电设备供方的焊接设计和制造能力是潜在供方评价的重要组成部分,对其焊接能力评价主要从以下几个方面进行:

(1)评价核设备供方的资质、供货业绩和生产制造能力。

(2)评价供方的焊接组织和焊接技术管理能力。

(3)评价供方的焊接工作相关人员的能力。

(4)评价供方的焊接设施及设备,包括焊材库、焊接现场、力学性能试验室、无损检验室。

[1]《民用核安全设备监督管理条例》国务院第500号令,2007[S]

[2]HAF003《核电厂质量保证安全规定》[S].

[3]CNPE-0426-QAP-014供方的评价和选择管理程序[S].

[4]Q/CNPE.J103.24-2009碳钢、低合金钢焊接[S].

[5]ISO9001质量管理体系[S].

[6]RCC-M压水堆核岛机械设备和建造规则,2000版含2000补遗[S].

[7]ASME锅炉及压力容器规范,1998版至2000版增补[S].