Al-5.7Cu-0.4Mg-1.2Ag 合金的时效析出行为

谷艳霞,刘志义,于迪尔,李福东,赵永春

(中南大学 材料科学与工程学院,长沙 410083)

Al-Cu-Mg-Ag 合金是在Al-Cu-Mg 合金基础上通过添加微量Ag元素发展起来的。研究发现,微量Ag元素能够改变Al-Cu-Mg 合金的时效析出过程,促进在(111)面上析出一种热稳定性比θ′相更加良好的Ω相[1−2]。关于Ω相的成分及结构一直存在争议,比较普遍的观点认为Ω相与θ相具有近似的化学成分,均为Al2Cu[3−4]。Al-Cu-Mg-Ag 合金优良的中高温稳定性能得益于合金中弥散分布的Ω相的高温抗粗化能力,该相在150~250℃的温度下具有优良的热稳定性,从而使合金的耐热性能得到显著的提高[5−8]。

目前国内外对Al-Cu-Mg-Ag系合金的研究主要集中在元素含量对合金时效过程的影响以及热处理工艺对其组织和性能的影响方面[9−15]。对于Al-Cu-Mg-Ag系合金中的主要析出相Ω相的研究主要集中在3个方面:Ω相的结构和化学成分,时效初期Ω相的形核机理以及Ω相的高温析出及长大粗化行为。关于Ω相的结构和化学成分,目前较为广泛接受的说法认为Ω相为面心正交结构,化学成分与θ′相基本相同。关于Ω相在时效初期的形核机理,Reich等[2]利用3DAP研究发现时效初期Mg-Ag 原子团簇的形成是Ω相析出的最初阶段。对于Ω相的高温析出及长大粗化行为,Ringer[4]以及 Hutchinson[16]等研究表明Ω相在200℃长时间暴露时,片层长大速度非常缓慢,1000 h后厚度仍小于6 nm。目前对于Ω相粗化长大行为的研究主要集中在Ω相沿厚度方向的增长,对于Ω相在高温长时间热暴露下沿长度方向长大的行为研究还不够深入。因此,本文作者对Al-5.7Cu-0.4Mg-1.2Ag 在不同时效制度下的力学性能及析出相的析出行为进行了仔细分析,并对长时间热暴露下Ω相的长大行为作了系统的研究,同时对Ω相的长大机理进行解释,以期为新一代的耐热铝合金的研制提供理论指导。

1 实验

采用工业纯Al、Mg、Ag和A1-49.30Cu,A1-10Mn,Al-4.0Zr(质量分数)中间合金为原料,在熔剂保护下熔化和精炼,经半连续铸造成合金铸锭。铸锭经420℃保温6 h,并在510℃保温24 h 双级均匀化后,热轧成厚度约2 mm的板材。板材经515℃,6 h 固溶处理后水淬,然后在165℃和185℃单级人工时效。采用HV-50 维氏硬度计检测时效后合金板材的硬度,每个样品检测10个点,然后取其平均值,得到其时效响应规律。

采用峰时效态(165℃,14 h)的合金在恒温干燥箱里进行200℃的热暴露实验,热暴露时间分别为0、250、500、750和1000 h,力学性能实验在CSS-44100万能电子拉伸机上进行。TEM 试样先用水磨砂纸和金相砂纸机械减薄到小于0.1 mm,并尽可能消除大划痕,然后冲成直径为3 mm的圆片,在MTP-2型双喷电解减薄仪上减薄,电解液为30%HNO3+70%CH3OH溶液,双喷电压为10~15 V,电流为70~80 mA,液氮冷却,其温度控制在−15℃。

2 实验结果

2.1 力学性能

图1所示为合金水淬后分别在165和185℃时效时的等温时效硬化曲线。由图可知,时效过程分为3阶段,即经历了欠时效、峰时效和过时效阶段。165和185℃时效2 h时对应的维氏硬度分别为148.2 HV和168.7 HV,165和185℃时效对应的峰值维氏硬度分别为174.3 HV和173.2 HV。出现峰值的时间分别为14 h和4 h,表明随时效温度的升高,实验合金达到峰值强度的时间缩短。该合金在165℃时效时,达到峰值后硬度值比较恒定,过时效阶段硬度下降不明显,而在185℃时效时,达到峰值后硬度值快速下降,50 h时下降到150.8 HV。

峰时效态(165℃,14 h)合金经200℃热暴露不同时间后的室温拉伸性能如图2所示。由图2可知,合金试样在200℃温度下热暴露时,抗拉强度随热暴露时间的延长而下降,但下降趋势比较平缓。经过在200℃温度下热暴露1000 h后,抗拉强度下降了26.6%,可见该合金165℃峰时效态下有良好的耐热性。

图2 峰时效态(165℃,14 h)合金在200℃热暴露不同时间后的室温拉伸性能Fig.2 Curves of mechanical properties of peak-aged alloy after thermal expose at 200℃for different times

2.2 合金的显微组织

图3 是实验合金在不同时效温度和不同时效阶段的TEM 明场像以及对应的选区电子衍射(SAED)谱(电子束平行于<110>α)。可以看出合金的主要时效析出强化相是Ω相,在基体衍射花样的1/3{022}和2/3{022}处出现了明显的Ω相衍射斑点,而由于θ′相的数量很少,衍射斑点很微弱。在165℃时效2 h(欠时效)后,合金中析出了大量细小的Ω相,此时大部分Ω相的长度在10 nm 左右;进入峰时效阶段(图3(c)),析出相的长度明显增大,Ω相的平均长度在15 nm 左右,并且Ω相的长度比较均匀。在185℃时效2 h后,Ω相的析出密度低于165℃时效2 h时的密度,并且从图中可以看出有一部分较为粗大的θ′相,可见此时θ′相和Ω相发生了竞争析出;进入峰时效阶段后(图3(d)),Ω相的密度继续降低,并有少量的Ω相快速长大,Ω相长度分布不均匀,此时仍可看到有少量粗大的θ′相。

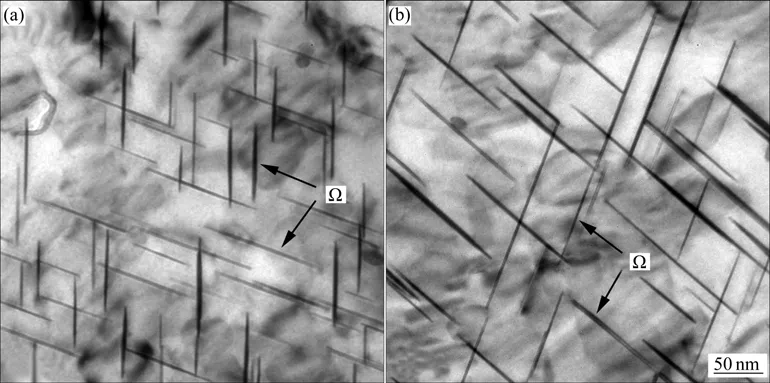

图4所示为Al-Cu-Mg-Ag 合金经165℃时效14 h后,再在200℃保温不同时间后的TEM 像。从图中可以看出经热暴露后Ω相长度增加,密度下降。 热暴露500 h后Ω相平均长度为78 nm 左右,经1000 h 热暴露后Ω相平均长度增长到113 nm 左右。整个热暴露过程中Ω相厚度没有太大变化。

3 分析与讨论

3.1 时效温度与析出相的关系

Al-Cu-Mg-Ag 系铝合金的硬度和强度主要取决于析出相的数量、大小、分布和体积分数。对于高Cu/Mg比的Al-Cu-Mg-Ag 合金,经固溶时效处理后,当温度高于100℃时效时,热稳定性优于θ′ 相的Ω相是Al-Cu-Mg-Ag 系合金的主要强化相。

图3 在不同时效温度和不同时效阶段下Al-5.7Cu-0.4Mg-1.2Ag 合金的TEM 明场像以及对应的选区电子衍射谱Fig.3 TEM bright field micrographs and corresponding SAED patterns of the alloy after different conditioned aging

图4 峰时效态(165℃,14 h)合金在200℃热暴露不同时间后的TEM 像Fig.4 TEM images of peak-aged alloy thermal exposeed at 200℃for different times

在欠时效阶段,165℃时效的Ω相的体积分数较大,但由于此时的Ω相非常细小,并且与基体呈半共格,变形过程中位错切割Ω相所需的切应力小于绕过所需的切应力[17],所以Ω相很容易在塑性变形中被切割[18],此时的Ω相对于合金的硬度贡献不大。在185℃欠时效态Ω相的体积分数远小于165℃时效,主 要是由于在较高温度时效降低了第二相形核的驱动 力[19]。同时,在185℃欠时效态有少量粗大的θ′相,说明此时θ′相与Ω相竞争析出,由于两者成分相近,θ′相的形成与粗化必定会消耗周围的Cu 原子,从而对Ω相的析出造成一定的影响。进入峰时效后,Ω相尺寸增大,能有效地阻碍位错的运动,使时效硬化效果增强。165℃峰时效的硬度达到最大值,这时析出相分布均匀,体积分数较大;185℃峰时效析出相尺寸较大,但大小不均匀,密度较小,这与其中θ′相的竞争析出有一定的关系。在165℃时Ω相有很好的稳 定性,硬度在170 HV 以上保持平台;在185℃时,由于合金时效响应加快,达到峰时效后立即进入过时效阶段并且硬度迅速下降。

3.2 Ω相的长大机制

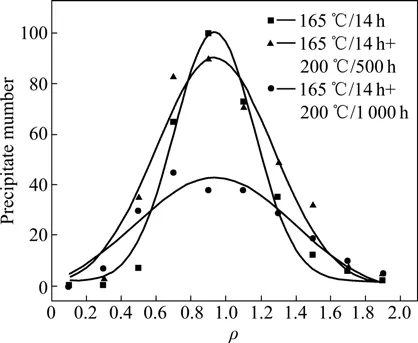

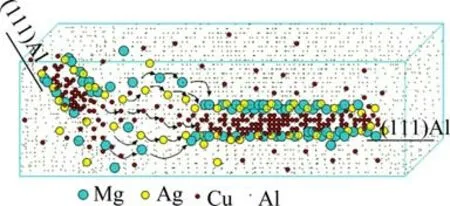

Ω相的长大包括厚度和长度方向的增加,关于Ω相厚度方向的增长已有很多国内外文献报道。Hutchinson等人[16]采用CTEM和STEM 手段研究了Al-4Cu-0.3Mg-0.4Ag 合金在200,250和300℃长时间暴露条件下Ω相的粗化行为。结果表明,Ω相在 200℃长时间暴露时,片层长大速度非常缓慢,1000 h后厚度仍小于6 nm。主要是由于Ω相以台阶机制增加厚度,而在200℃热暴露时,Ω相所含台阶非常少,所以限制了Ω相在厚度方向的增长。在本实验中,随热暴露时间的延长,Ω相平均长度逐渐增长,密度逐渐减小,合金的强度逐渐降低。图5所示为在200℃热暴露不同时间下Ω相的长度分布统计,通过测量不同状态下相等面积的基体中Ω相的数量及长度而得到Ω相的长度分布规律,横坐标ρ=,l为Ω相的长度,为Ω相的平均长度。从图中可见,经165℃时效14 h后,长度位于0.7<ρ<1.3 区域内的Ω相占大多数,说明Ω相长度分布集中,大部分Ω相长度接近总体平均长度,只有少量太长或太短的Ω相。随在200℃热暴露时间的延长,Ω相长度分布曲线逐渐变宽变平,说明Ω相长度分布分散,远大于或远小于平均长度的Ω相所占比例增加,所以作者认为这是由于热暴露过程中Ω相平均长度的增长是较短的Ω相不断溶解,较长的Ω相不断增长的过程。在这个过程中,从较小的Ω相中溶解的Cu、Mg和Ag 原子扩散到基体中,然后又扩散到较大的Ω相片层末端生长(图6),从而使系统的能量降低,最终导致平均析出相尺寸的增大和密度的减小。这个过程类似于Ostwald 熟化过程,即通过小颗粒的不断溶解和大颗粒的不断生长来减小界面面积从而降低系统能量的过程。

图5 不同状态下Ω相的长度分布Fig.5 Length distributions of the Ω phase under different conditions(ρ=,l indicates length of Ω phase, represents means length)

图6 Ω相增长过程中Cu、Mg和Ag 原子扩散示意图Fig.6 Schematic illustration of the Ag and Mg redistribution and Cu flux accompanying the lengthening of an Ω plate

4 结论

1)Al-5.7Cu-0.4Mg-1.2Ag 合金在165℃时效时有很好的热稳定性,峰时效时Ω相均匀弥散,密度较高;185℃时效时热稳定性较差,峰时效时Ω相大小不均匀,密度较小。

2)峰时效(165℃,14 h)合金在200℃热暴露过程中,随时间的延长,Ω相的厚度缓慢增长、长度逐渐增加、密度逐渐减小,合金强度逐渐下降。热暴露1000 h后仍能保留峰时效合金(165℃,14 h)73.4%的抗拉强度。

3)Ω相长度方向的演变是较小析出相的不断溶解和较大析出相不断增长的过程,最终导致平均析出相长度的增加和总体密度的降低。

[1]CHANG Y,HOWE J.Composition and stability of Ω phase in an Al-Cu-Mg-Ag alloy [J].Metall Mater Trans A,1993,24:1461−1470.

[2]REICH L,MURAYAMA M,HONO K.Evolution of Ω phase in an Al-Cu-Mg-Ag alloy—A three-dimensional atom probe study[J].Acta Mater,1998,46:6053−6062.

[3]HONO K,SAKURAI T,POLMEAR I J.Pre-precipitate clustering in an Al-Cu-Mg-Ag alloy [J].Scripta Metall Mater,1994,30(6):695−700.

[4]RINGER S P,YEUNG W,MUDDLE B C,et al.Precipitate stability in Al-Cu-Mg-Ag alloys aged at high temperatures [J].Acta Metall Mater,1994,42:1715−1725.

[5]雷文平,沈健,毛柏平,等.Al-5.2Cu-0.4Mg-1.02Ag 合金的时效析出行为研究[J].金属学报,2009,45(5):579−584.LEI Wen-ping,SHEN Jian,MAO Bai-ping,et al.Study on aging precipitation behavior of Al-5.2Cu-0.4Mg-1.02Ag alloy[J].Acta Metallurgica Sinica,2009,45(5):579−584.

[6]夏卿坤,刘志义,李云涛,等.热暴露对欠时效态Al-Cu-Mg-Ag 合金拉伸性能的影响[J].中国有色金属学报,2009,19(5):808−815.XIA Qing-kun,LIU Zhi-yi,LI Yun-tao,et al.Effect of thermal exposure on tensile properties of underaged Al-Cu-Mg-Ag alloy[J].The Chinese Journal of Nonferrous Metals,2009,19(5):808−815.

[7]刘志义,李云涛,刘延斌,等.Al-Cu-Mg-Ag 合金析出相的研究进展[J].中国有色金属学报,2007,17(12):1905−1915.LIU Zhi-yi,LI Yun-tao,LIU Yan-bin,et al.Development of Al-Cu-Mg-Ag alloys [J].The Chinese Journal of Nonferrous Metals,2007,17(12):1905−1915.

[8]夏卿坤,刘志义,刘 煜,等.Al-Cu-Mg-Ag 合金的高温力学性能[J].材料热处理学报,2011,32(4):34−37.XIA Qing-kun,LIU Zhi-yi,LIU Yu,et al.High temperature mechanical properties of an Al-Cu-Mg-Ag alloy[J].Transactions of Materials and Heat Treatment,2011,32(4):34−37.

[9]朱宝宏,熊柏青,张永安,等.热处理工艺对微量Mn,Zr 作用下的高纯Al-Cu-Mg-Ag 合金性能的影响[J].稀有金属材料与工程,2010,39(1):144−148.ZHU Bao-hong,XIONG Bai-qing,ZHANG Yong-an,et al.Effect of heat treatments on properties of high purity Al-Cu-Mg-Ag alloy with trace Mn and Zr [J].Rare Metal Materials and Engineering,2010,39(1):144−148.

[10]刘延斌,刘志义,李云涛,等.时效温度对Al-5.06%Cu-0.44%Mg-0.55%Ag-0.3%Mn-0.17%Zr 合金组织与性能的影响[J].中南大学学报(自然科学版),2008,39(3):532−537.LIU Yan-bin,LIU Zhi-yi,LI Yun-tao,et al.Effects of aging temperature on microstructures and mechanical properties of Al-5.06%Cu-0.44%Mg-0.55%Ag-0.30%Mn-0.17%Zr alloy[J].Journal of Central South University (Science and Technology),2008,39(3):532−537.

[11]马飞跃,刘志义,侯延辉,等.Ag含量对A1-Cu-Mg-Ag 合金高温力学性能及耐热性的影响[J].稀有金属材料与工程,2010,39(3):482−485.MA Fei-yue,LIU Zhi-yi,HOU Yan-hui,et al.Effect of Ag content on evaluated-temperature mechanical properties and thermal stability of Al-Cu-Mg-Ag alloys [J].Rare Metal Materials and Engineering,2010,39(3):482−485.

[12]张 坤,戴圣龙,杨守杰,等.Al-Cu-Mg-Ag 系新型耐热铝合金研究进展[J].航空材料学报,2006,26(3):251−257.ZHANG Kun,DAI Sheng-long,YANG Shou-jie,et al.Development of a new creep resistant Al-Cu-Mg-Ag type alloy[J].Journal of Aeronautical Materials,2006,26(3):251−257.

[13]肖代红,宋 旼,陈康华.Cu,Mg含量对Al-xCu-yMg-0.6Ag合金力学性能的影响[J].粉末冶金材料科学与工程,2007,12(4):228−233.XIAO Dai-hong,SONG Min,CHEN Kang-hua.Effects of Cu and Mg contents on mechanical properties of Al-xCu-yMg-0.6Ag alloy [J].Materials Science and Engineering of Powder Metallurgy,2007,12(4):228−233.

[14]宋 旼,陈康华,黄兰萍.微量Ag 对Al-Cu-Mg 合金显微组织与力学性能的影响[J].粉末冶金材料科学与工程,2006,11(3):159−163.SONG Min,CHEN Kang-hua,HUANG Lan-ping.Effects of trace element Ag on microstructures and mechanical properties of Al-8Cu-0.5Mg alloy[J].Materials Science and Engineering of Powder Metallurgy,2006,11(3):159−163.

[15]段安婧,欧耀辉,秦建军,等.Mg含量对A1-4.8Cu-xMg-1.0Ag 合金组织与力学性能的影响[J].粉末冶金材料科学与工程,2011,16(3):407−412.DUAN An-jing,OU Yao-hui,QIN Jian-jun,et al.Effect of Mg content on mechanical properties and microstructure of A1-4.8Cu-xMg-1.0Ag alloys [J].Materials Science and Engineering of Powder Metallurgy,2011,16(3):407−412.

[16]HUTCHINSON C R,FAN X,PENNYCOOK S J,et al.On the origin of the high coarsening resistance of Omega plates in Al-Cu-Mg-Ag alloys[J].Acta Materialia,2001,49:2827−41.

[17]宋 旼,肖代红,黄伯云.Al-Cu-Mg-Ag 合金中半共格Ω析出相与位错的交互作用[J].北京工业大学学报,2008,34(10):1093−1097.SONG Min,XIAO Dai-hong,HUANG Bo-yun.Interaction between semi-coherent Ω precipitates and dislocations in Al-Cu-Mg-Ag Alloy [J].Journal of Beijing University of Technology,2008,34(10):1093−1097.

[18]RINGER S P,MUDDLE B C,POLMEAR I J.Effects of cold work on precipitation in Al-Cu-Mg-(Ag)and Al-Cu-Li-(Mg-Ag)alloys [J].Metallurgical and Materials Transactions A,1995,26:1659−1671.

[19]UNLU N,GABLE B M,SHIFLET G J,et al.The effect of cold work on the precipitation of Omega and theta' in a ternary Al-Cu-Mg alloy [J].Metall Mater Trans A,2003,34A:2757−2769.