节能升华精制高纯度苯甲酸

沈善明 刘 林 朱金丰

(上海三明蒸发干燥研究所,上海 200232)

1 概述

由于升华凝华技术设备的发展迟缓,严重影响了升华凝华技术的应用,使许多具有升华特性的化工产品,不能利用该特性节能制取很高纯度的制品,而只能利用水或有机溶剂重结晶制取一般的纯度产品,为此不仅要付出高得多的精制成本,并附带产生大量的有机废水。其主要原因是由于凝华产品凝结在容器的壁上,需要操作人员进入十分有毒有害的凝华筒体内予以敲铲剥离,这项敲铲凝华产品的工作实属非人性化操作,而且敲铲剥离稍用力不当还会铲出少量凝华容器壁面的金属。现在也有将旋转薄膜蒸发机改作凝结升华气体的使用,升华气体凝华在旋转刮板凝结机壁上,利用刮板机械地将凝析物刮落,显然很难极精确刮尽壁上的凝析物。再说刮板如采用非金属有机材质,因经不住磨擦磨损会产生磨损污染异物而影响产品质量,如采用金属刮板则存在会刮擦到凝结机的金属壁面的危险。又如果不是强力刮擦将会在筒体壁上留下一层凝结物,严重影响凝华机的传热和设备效率。

凝华技术设备的落后,既难实施大型化生产,又因劳动条件的恶劣而严重影响升华精制技术的应用和发展。

本人在参观学习焦性没食子酸产品的升华操作后,深感在升华理解上存在误区。实质上焦性没食子酸的升华应更名为蒸发冷凝结晶更妥些。因为升华是将一种固态产品在加热后直接气化的单元操作,而由没食子酸生成焦性没食子酸要经历没食子酸加热后的脱羧反应,反应后产生的焦性没食子酸熔点温度低于脱羧反应的温度而已处于熔融状态,所以是在熔融状态条件下将产生的焦性没食子酸继续再加热蒸发而产生焦性没食子酸蒸气,这种操作状态显然已非升华操作。因升华和蒸发是两种绝然不同的产品分离过程,升华和蒸发分离所需要的设备结构也自然不同。将蒸发分离混同于升华自然很难取得预期的效果。但凝华或凝结本质上没有区别,所以两者的设备结构也相同。

2 新型凝华技术和设备

升华凝华技术难以推广应用的症结主要在于凝华,联想到本人开发的中药浸膏干燥技术,系利用在真空条件下喷洒浸膏液滴于合格的干燥浸膏粉粒体上,使浸膏液滴粘附在粉粒体表面,然后在真空间接加热条件下予以脱水干燥的方法,为何不将升华气体与预冷的合格产品粉体接触,让升华气体凝结在合格的比表面积极大的产品粉粒体上。采用这样的凝华方法,不但能很好地将升华气体完全凝结,而且凝华所得的产品呈松散的粉粒体,很容易从凝华机中卸出,从而彻底解决了传统升华气体凝结在凝华器壁上的弊病。既解放了传统敲铲凝华产品非人性化恶劣操作劳动,也保证凝华产品质量不受敲铲作业的污染。

3 升华机的开发

有了凝华技术设备的解决方案,增强了解决升华技术设备的信心。升华过程要求升华设备提供升华所需要的热量,而且升华过程中加热升华出所需要的产品组成后,留下的是熔点温度更高的固体杂质,在升华过程中不产生熔融状粘壁的产物,对加热面传热性能几乎不产生影响,可以使升华机的加热面长时期保持高效率加热效果。由升华机的工作特征就较容易从已开发的各型高效率间接加热干燥机中去选择和因地制宜。

在接触的许多需要升华凝华项目,如光电行业升华处理产品的规模每小时仅数公斤,而苯甲酸等工业产品规模小时需按吨计,处理规模非常悬殊。好在我开发的干燥机中,有几升到几十立方米,以及有从几平方米到几百平方米不等加热面积可供选择。升华产品品种很多,它们的升华温度相差也十分悬殊,热源需要导热油、一般蒸汽和低温(≤100℃)饱和水蒸气等。

现有间歇式静态升华采用将待升华物料一次性投入升华器内,由于升华固体物料的导热性很差和升华的温度很高,很难恰到好处地控制加热温度,很可能升华物料的加热温度早已远远超过合适的加热温度,难免因升华物料温度过高而引发产生副反应,使许多升华物料破坏而产生大量结焦副产品,导致收得率严重下降。间歇式升华凝华精制提纯不仅存在收集凝华产品非人性化操作这一个问题,而且产品收得率很低,自然使许多本能升华提纯的产品对升华提纯技术望而生畏。由此说明间歇式升华技术弊端不少,从根本上应改间歇式升华为连续式升华。

连续式升华机操作相当于把连续凝华操作颠倒过来,于是采用在升华筒体内预置惰性粒子,在旋转真空条件下加热惰性粒子到升华温度,升华温度的测定可以很准确,连续将被升华物料加入到比表面积很大的惰性粒子中,升华物料几乎很快吸热达到升华温度,从加热到升华的时间甚短,自然使升华物料因受热而产生副反应降至最少,相应地使收得率得到提高。

4 连续升华凝华机

连续升华凝华机的结构图如图 1所示,它由粗品进口(1)、蒸汽旋转接头(2)、旋转突轮圈(5)、加热夹套(6)、升华筒体(7)、楔形内加热板(8)、旋转支承轮(9)、人孔兼残渣出口(10)、升华气体口(11)、冷却水夹套(12)、凝华筒体(13)、聚四氟乙烯抄板(14)驱动机(15)、尾气过滤器(16)、驱动链轮(17),冷却水活接头(20)和真空抽气口(21)等组成。

图1 连续升华凝华机结构图

它的特点是:在一个筒体内部焊接分隔成升华机筒体(7)和凝华机筒体(13),在升华机筒体外设加热夹套(6)(导热油或加热蒸汽),筒体内设楔形内加热板(7),在升华机筒体内预置惰性粒子或呈惰性的残渣粒子,在驱动机(15)驱动旋转下将粗品加入真空并预热到升华温度的惰性粒子中,产品就升华并通过升华气体口(11)进入凝华机内;凝华机内预置合格产品粉粒体,合格产品粉粒体在凝华筒体(13)和抄板(14)旋转抄动下与筒体冷却面热交换,热的升华气体接触到冷的表面积极大的合格产品粉粒体就凝结在粉粒体表面,使粉粒体变粗变大。

由于凝华所得的产品为松散状的粒子,所以很容易定期从卸料口卸出。升华机内残渣积累到一定时,同样很容易从残渣出口排出。

5 升华凝华机用在苯甲酸的精制提纯

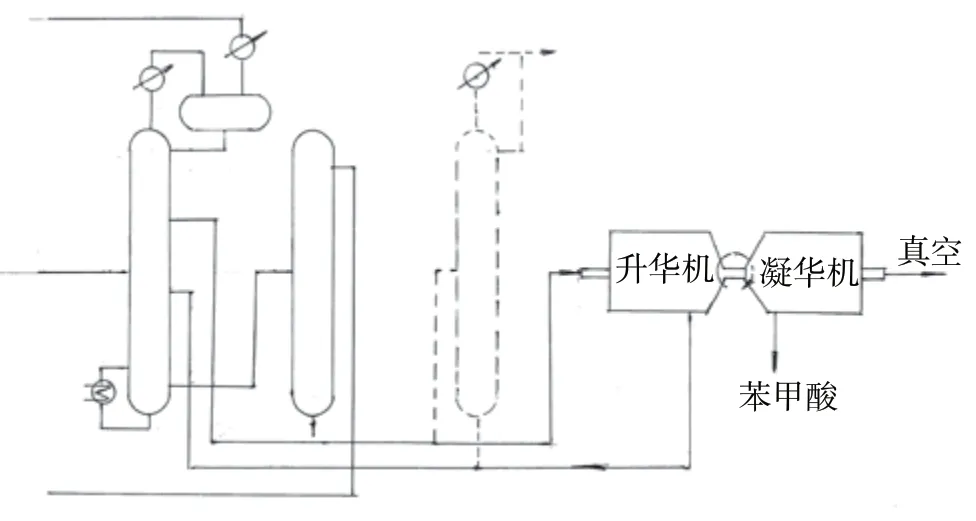

本甲酸是产量大应用面广并具有升华特性的化工产品。它的升华温度为100℃。现苯甲酸生产方法以乙酸钴液相空气氧化法大型化生产为主,采用精馏分离苯甲酸[1],收得率高,生产成本较低。精馏分离苯甲酸的流程如图 2所示,建议用图1所示升华凝华机替代图2 中的第二精馏塔。与精馏分离一样,升华后残留下来的重组分间歇回第一精馏塔。苯甲酸精馏分离必须在压力下操作,所得苯甲酸的纯度由精馏塔的塔板数和回流比决定。精馏分离所得苯甲酸的纯度难与升华所得苯甲酸的纯度匹敌。何以具有升华特性的苯甲酸没有采用产品质量达到高纯度而能耗又更低的升华凝华技术?显然是由于升华凝华技术没有与时俱进跟上生产的发展。有鉴于此,我们进行连续升华凝华机的开发研究,并希望升华凝华技术和设备能为大规模苯甲酸精制提纯服务。

图2 升华凝华(代精馏塔)精制提纯苯甲酸流程示意图

连续升华凝华机已申请专利。

[1]蔡兴华.高纯度苯甲酸的精制 浙江大学材料与化学工程学院,硕士学位论文(20080501).