电镀污泥水热利用技术研究

夏前勇,申哲民,王文昌,檀雅琴,温钰娟 (上海交通大学环境科学与工程学院,上海 200240)

在城市污泥中,电镀污泥是危害性最大的污泥之一.据统计,在中国,每年从电镀污泥中流失的各类重金属达10万t以上[1],主要为含有铜、锌、铬、镍、铁等多组分的混合型污泥,其中所含重金属的品味甚至远高于矿石.因此,电镀污泥中重金属的回收备受关注.近年来回收重金属的方法包括浸出-溶剂萃取[2-3],电沉积[4],离子交换[5-6],膜分离[7]和微生物法[8-10]等.然而,由于处理成本高、操作困难和金属浸取率低,使得这些方法的应用受到了限制.

本文提出用水热处理的技术处理浓缩后电镀污泥,降低重金属浸出时的用酸量,减少能耗,提高电镀污泥重金属的浸出率;同时对浸出液中的高浓度重金属离子通过硫化沉铜、萃取除锌、沉淀除铬分离纯化达到资源化利用的效果,以期降低环境污染,并且实现循环发展.

1 材料与方法

1.1 试验材料

原始污泥取自上海市某污水处理厂脱水电镀污泥,污泥的含水率为 80~85%,污水处理工艺采用常规活性污泥法,经 ICP-AES(电感耦合等离子体发射光谱法)检测可知,主要重金属元素为 Cu、Zn、Cr、Ni.

1.2 试验方法

技术原理如下[11-12]:热水解改变了污泥的结构,降低絮体的抗剪力,使得污泥中的有机悬浮固体溶解于水,从而引起与之结合的水分的释放,降低了金属元素的结合应力,使之更易浸出.

1.2.1 污泥的水热 污泥车卸载后放入调质罐,加约0.2~0.5倍体积水溶液稀释,待形成流体状态,用螺旋输送机输送到进料斗,再经高压进料泵打入威海鑫泰化工设备厂生产的GSHA—1型永磁旋转搅拌高压釜,达到固定的容量后停止进料.打开高压釜的升温装置,加热升压到 5~8MPa、200~300℃,打开高压釜的上卸料阀进入停留罐,停留时间8min左右,打开下卸料阀依靠压力脉冲排泥到贮料罐,排出的污泥水热渣与进料流体通过一换热器进行换热,以预热电镀污泥流体.热交换后的重金属污泥水热渣冷凝后再经板框压滤机压滤,固液分离,得到固相水热渣和液相水热水.分别检测水热渣与水热水中的重金属离子的含量,以此得出重金属的浸出率.

1.2.2 重金属分离纯化 经过水热处理的重金属污泥浸出液采用化学沉淀的方法分离纯化铜元素,以硫化钠(Na2S·9H2O)为沉铜剂,分析不同温度、pH值下的沉铜效果;沉铜剩余液中铜元素基本去除,再利用一种国内外广泛应用的萃取剂—二(2-乙基己基)磷酸酯(以下简称 D2EHPA)来萃取回收锌,对萃取的各工艺条件参数进行研究,包括相比O/A、pH值、萃取剂浓度、萃取时间等,从而寻找最佳的萃锌的工艺参数.沉铜萃锌之后,采用的是成熟的碳酸钙沉淀法分离纯化铬和镍.

2 结果与讨论

2.1 水热酸用量对重金属浸出率的影响

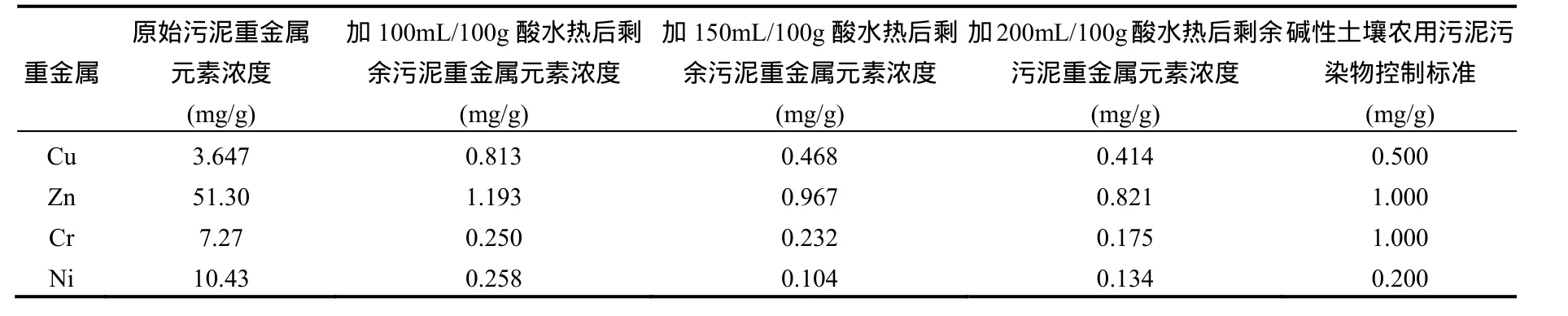

酸的投加量是决定电镀污泥经过水热酸浸后剩余污泥重金属离子含量的重要决定因素.每100g污泥中分别加入100,150,200mL体积浓度为20%的硫酸溶液溶解,并进行水热处理实验,对水热后的剩余污泥利用ICP-AES测定其中Cu、Zn、Cr、Ni等元素的浓度,并且比对《农用污泥污染物控制标准》[13],以确定符合该标准的最低水热加酸量,结果见表1.

表1 电镀污泥水热前后重金属含量Table 1 Heavy metal content in the electroplating sludge before and after the hydrothermal

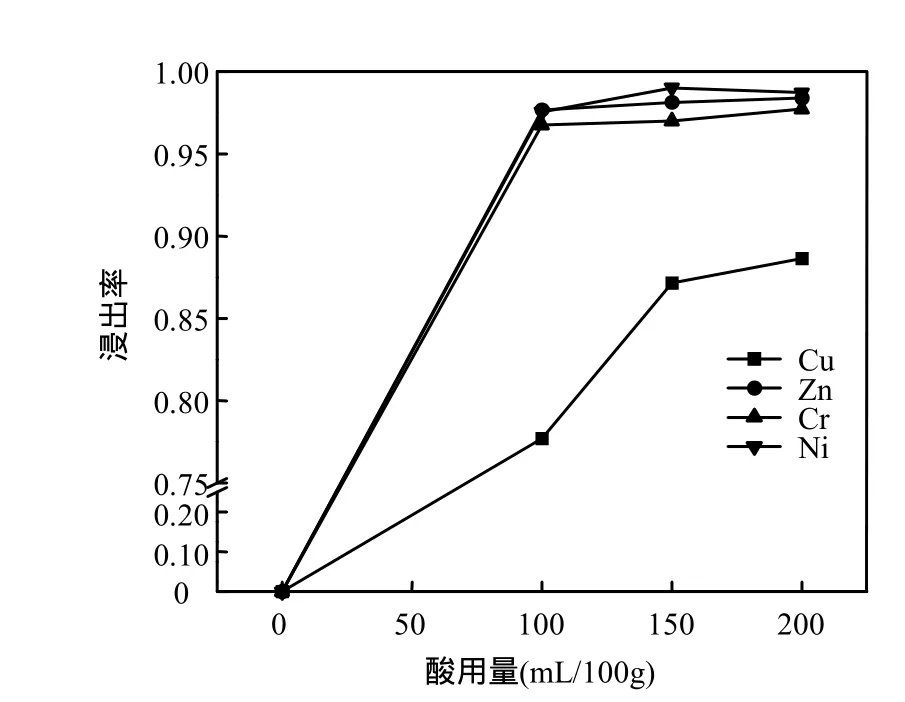

从表1可以得出,当加入150mL的20%的硫酸时,Cu、Zn、Cr、Ni的浓度符合《农用污泥污染物控制标准》.由图 1可知,当酸投加量为150mL/100g时,Cu、Zn、Cr、Ni四种元素的浸出率分别达到 87.17%、98.12%、96.99%和99.00%.

2.2 重金属分离条件探究

2.2.1 硫化沉铜实验 电镀污泥经过水热处理后,浸出液中Cu、Zn、Cr、Ni的含量依次为204,3770,307,405mg/L.

浸出液中Zn含量最高,Cu含量最低.根据各金属硫化物的溶度积可知[14],CuS的溶度积远远小于 ZnS、NiS的溶度积,并且 Cu2+的完全硫化沉淀的pH值远低于Ni2+和Zn2+开始沉淀的pH值,所以在原浸出液pH值较低的情况下, 铜首先从酸浸液中分离出来,具有较高的选择性.

2.2.1.1 沉铜剂用量对沉铜效果的影响 实验中室温为20℃、溶液pH值为2.0、反应时间为1h的条件下,分别加入理论加入量的0.25~1.5倍的沉铜剂Na2S,观察Cu及Zn、Cr、Ni元素的沉淀率,实验结果如图2.从图2可以得出,随着Na2S加入量的不断增加, Cu的沉淀率不断升高,而Zn、Cr、Ni的沉淀率没有明显变化,并且都比较低(4%以内);在沉铜剂加入量为理论加入量的1.25倍时,沉铜率达到了 92.1%,达到了较好的效果,继续增加沉铜剂的用量,沉铜率继续上升但无大幅变化,所以在考虑经济成本的基础上,综合确定沉铜剂用量为理论用量的 1.25倍为最佳工艺参数条件.

图1 酸用量对重金属浸出率的影响Fig.1 Impact of acid dosage on leaching rate of heavy metal

图2 沉铜剂加入量对沉铜效果的影响Fig.2 Impact of copper precipitant addition on copper precipitation

2.2.1.2 反应温度对沉铜效果的影响 沉铜剂用量为理论用量的1.25,在pH值为2.0,反应时间1h的条件下,分别测定20℃、40℃、60℃、80℃、100℃下的沉铜效果,结果如图3所示.由图3可见,随着温度的不断升高,沉铜率也不断上升,温度为80℃时,沉铜率为 98.1%,而温度上升到 100℃,沉铜率达到99%以上;而Zn、Cr、Ni的沉淀率随着温度变化不明显,并且几乎不出现沉淀.综合考虑整个工艺流程,经过水热反应的余热可使浸出液保持在 80℃,而不需额外进行加热,所以本工艺流程将最佳反应温度参数为80℃,此时铜的沉淀率达到98.1%.

图3 反应温度对沉铜效果的影响Fig.3 Impact of reaction temperature on copper precipitation

2.2.1.3 pH值对沉铜效果的影响 在沉铜剂加入量为理论加入量的1.25倍,温度为室温(25℃),反应时间1h的条件下,改变反应溶液的pH值从而得出pH值对Cu、Zn、Cr、Ni的沉淀率的影响如图4所示.从图4可以得出,pH2时的Cu沉淀率为92.1%,而 Zn在pH3时开始沉淀, Cr在pH4时开始沉淀,为了有效得将Cu从溶液中首先沉淀出来,而Zn、Cr、Ni不出现沉淀而留在原溶液中,选取硫化沉铜的最佳pH值为2.

2.2.2 萃取锌实验 在上一步的工艺流程中,已经通过硫化沉铜,所以接下来的分离纯化锌将不考虑铜的影响.本文利用一种国外广泛应用的萃取剂,二(2-乙基己基)磷酸酯(以下简称D2EHPA)来萃取 Zn.D2EHPA金属阳离子的萃取能力为:Fe3+>Zn2+>Cu2+≈Mn2+>Co2+>Mg2+>Ni2+,因此在萃取时,锌和部分铁被同时萃取出来,而 Zn用浓硫酸很容易反萃.本文将对 D2EHPA萃取 Zn的各工艺条件参数进行研究,包括相比O/A、pH值、萃取剂浓度、萃取时间,从而寻找最佳的萃锌的工艺参数.

图4 pH值对沉铜效果的影响Fig.4 Impact of reaction pH on copper precipitation

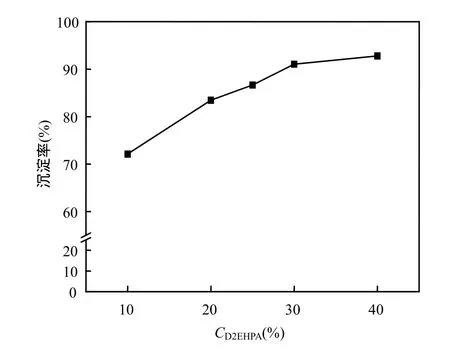

图5 不同体积浓度的D2EHPA对锌萃取率的影响Fig.5 Impact of volume concentrations of D2EHPA on the extraction rate of Zinc

萃取原液为重金属污泥浸出液经过硫化沉铜后的溶液,其中Zn浓度为360.9mg/L,而铜浓度1.71mg/L;以相比O/A=1进行一级萃取,振动混匀时间为 4min,考察不同体积浓度的 D2EHPA对Zn的萃取率的影响,结果见图5.从图5可以得出,Zn萃取率随萃取剂D2EHPA浓度的提高而升高,在萃取剂体积浓度为30%时,萃取率达到91.05%,而当萃取剂体积浓度为40%时,萃取率为92.79%,相对于 30%浓度的萃取效率增加不明显,同时考虑到随着萃取剂浓度增大,有机相的黏度也会增大,对分相不利,所以本研究以萃取剂浓度为30%为最佳萃取工艺条件.

以体积浓度为30%的D2EHPA作萃取剂,相比为O/A=1进行一级萃取,采用不同的萃取振混时间,考虑平衡时间对萃取率的影响,结果见图6.

图6 不同萃取时间对Zn萃取率的影响Fig.6 Impact of extraction time on extraction rate of Zn

从图6可以得出,随着萃取时间的增加,Zn的萃取率会有轻微的下降,但试验中发现,当萃取振混时间为 1~3min时,静止后萃余液会有一定浑浊,分相效果不理想,而当振混时间为 4min时,萃余液较为清澈,此时萃取分相效果较好,而且振混时间为4min时,萃取率依然达到了92.36%,所以本研究选定萃取平衡时间为4min.

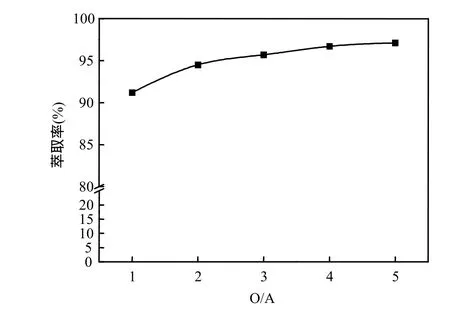

在萃取剂体积浓度为 30%,萃取平衡时间为4min,改变相比,考察相比对Zn萃取率的影响,结果见图7.从图7可以得出, Zn萃取率随着有机相与水相体积比的增大而升高,但O/A比的升高意味着需要加入的萃取剂量将增大,成本也将大幅度升高,综合考虑萃取剂的成本以及需要达到的锌萃取率效果,本研究选定O/A=2:1为最佳工艺参数条件,此时一次萃取率将达到94.5%.

2.2.3 铬镍的富集 经过硫化沉铜和萃取除Zn后的电镀污泥浸出液中以Cr和Ni为主, Cr3+的氢氧化物完全沉淀的 pH值低于镍的氢氧化物初始沉淀pH值(7.37)[15],所以理论上可采用水解沉淀方法从溶液中选择性地沉淀Cr3+.沉淀过程中Ni的碱式盐(3NiSO4·4Ni(OH)2)也同时被析出(其形成的 pH值为5.10[15]),低于Cr3+的完全沉淀pH值.如图8所示,采用碳酸钙进行一次除 Cr[16],当碳酸钙加入量为理论用量的0.5倍时,铬基本沉淀完全,所以选定碳酸钙的加入量为理论量的 0.5倍为最佳工艺数,此时Cr的回收率为92%,而Ni的回收率为88%.得到的高品位镍铬混合物可广泛用于合金电镀、合金烤瓷,综合利用率大大提高.

图7 不同相比对锌萃取率的影响Fig.7 Impact of O/A on the extraction rate of Zinc

图8 碳酸钙加入倍数与铬沉淀率和镍回收率的关系Fig.8 Impact of the rate of CaCO3 on the chrome precipitation rate and nickel recovery rate

3 成本分析

随着人们生态环境意识的加强,土地资源的紧缺,填埋、污泥堆肥以及土地利用等方法所占比例越来越小,有的甚至已被禁止使用,制砖与制陶粒还停留在试验阶段.尽管污泥焚烧所占比例有所增加,但其运行不稳定,基建及运行费用高.水热技术与常见的污泥处置技术的投资与运行成本对比见表2[16-17].

表2 水热法与其他处置方法的投资与运行成本比较Table 2 Operation cost comparison between hydrothermal and other disposal methods

酸水热法处理,相对于其他处置方法,大幅减少了恶臭污染,节约了运输成本,投资运行费用低,可产生社会、环境、经济效益.

4 结论

4.1 采用超临界水热的方法处理电镀污泥,能有效提高重金属元素浸出率,同时改变污泥的结构与性质,大大降低处理后污泥的含水率.当酸投加量为150mL/100g污泥时,Cu、Zn、Cr、Ni的浸出率分别达到87.17%、 98.12%、92%、和88%.

4.2 以硫化钠作为沉铜剂将铜离子首先从溶液中沉淀出来,其最佳工艺参数为:沉铜剂用量是理论加入量的1.25倍,反应温度为80℃,pH值为2.0.在最佳条件下,铜的沉淀率能够达到 98.1%,而此时锌、铬、镍的沉淀率都低于4%,达到了理想的分离效果.

4.3 用萃取剂D2EHPA进行萃锌的最佳工艺条件为:有机相体积浓度为30%,O/A为2:1,振混时间为 4min,采用一级萃取便可使原浓度为360.9mg/L的锌溶液减少到浓度为 19.8mg/L,锌的一次萃取率达到94.5%.

4.4 采用碳酸钙沉淀的方法富集铬和镍,选定碳酸钙的加入量为理论量的0.5倍为最佳工艺参数,此时铬的回收率为 92%,而镍的回收率为88%.

[1]王 琪.工业固体废弃物处理及回收利用 [M].北京:中国环境科学出版社, 2006:339-340.

[2]Silva J E, Paiva A P, Soares D, et al.Solvent extraction applied to the recovery of heavy metals from galvanic sludge [J].Journal of Hazardous Materials, 2005,120(1-3):113-118.

[3]Silva P T S, Mello N T, Duarte M M M, et al.Extraction and recovery of chromium from electroplating sludge [J].Journal of Hazardous Materials, 2006,128(1):39-43.

[4]Vegliò F, Quaresima R, Fornari P et al.Recovery of valuable metals from electronic and galvanic industrial wastes by leaching and electrowinning [J].Waste Manage, 2003,23(3):245-252.

[5]Villiers de P G R, Van Deventer J S J.The extraction of species from slurries of insoluble solids with ion-exchange resins [J].Minerals Eng., 1995,(8):1309-1326.

[6]Parkpian P, Leong S T, Laortanakul P, et al.Environmental applicability of chitosan and zeolite for amending sewage sludge[J].Environ.Sci.Health Part A-Toxic / Hazardous Substances and Environ.Eng., 2002,37(10):1855-1870.

[7]Chaudry M A, Ahmad S, Malik M T.Supported liquid membrane technique applicability for removal of chromium from tannery wastes [J].Waste Management, 1997,17(4):211-218.

[8]Chen S Y, Lin J G.Effect of substrate concentration on bioleaching of metal contaminated sediment [J].Journal of Hazardous Materials, 2001, 82(1):77-89.

[9]Ryu H W, Moon H S, Lee E Y, et al.Leaching characteristics of heavy metals from sewage sludge by Acidithiobacillus thiooxidans MET [J].J.Environ.Qual., 2003,32(3):751-759.

[10]Shanableh A, Omar M.Bio-acidification and leaching of metals,nitrogen, and phosphorus from soil and sludge mixtures [J].Soil and Sediment Contamination, 2003,12(4):565-589.

[11]Watson J D, Hopkins N H, Roberts J W, et al.Cells obey the laws of chemical, in: Molecular Biology of the Gene [C]//Menlo Park:The Benjamin/Cummings Publishing ComPany, 1987, Publishing Company, 1987:25-64.

[12]Brooks R B.Heat treatment of sewage sludge [J].Water Pollution Control, 1970,69(l):9-99.

[13]GB4284-84 农用污泥污染物控制标准 [S].

[14]陈家镛.湿法冶金手册 [M].北京:冶金工业出版社, 2005:178.

[15]傅崇说.有色冶金原理 [M].北京:冶金工业出版社, 2007:346.

[16]郭学益,石文堂,李 栋,等.从电镀污泥中回收镍、铜和铬的工艺研究 [J].北京科技大学学报, 2011,(3):331-332.

[17]姚金玲.污水处理厂污泥处理处置技术评估 [D].北京:中国环境科学研究院, 2010.

[18]桂 轶.城市生活污水污泥处理处置方法研究—以合肥市为例[D].合肥:合肥工业大学, 2007.