氢气氛下硫酸钠对红土镍矿晶相转变的促进作用

卢 杰,刘守军,上官炬,杜文广,潘 峰,杨 颂

(1 太原理工大学化学化工学院,山西 太原 030024;2 太原理工大学煤科学与技术教育部和山西省重点实验室,煤化工研究所,山西 太原 030024)

传统以炭或CO 为还原剂对低品位红土镍矿进行还原焙烧-分选实验,在国内外已有很多相关方面的研究。但是,随着煤炭价格的不断上涨以及作为重要的一次能源在其它领域的用途,使得碳热还原面临着成本高而能源效率却相对低下的局面。2007—2010年我国焦炭产量达到3.9 亿吨,消耗煤炭5 亿多吨,能产生富余的焦炉气大约900 亿立方米。尽管富余的焦炉煤气大部分用于生产甲醇和合成氨工艺上[1],但焦炉气总体面临产能过剩。而且焦炉气作为一种氢气占总体积一半以上的富氢气体,拥有大量尾气余热。设想如果能够综合利用煤焦化过程中产生的大量焦炉煤气余热及其中的还原性气氛(含H255%~60%,CO 6%~9%,CH422%~25%),一方面,不仅可以极大地降低矿石冶炼成本,而且还能降低尾气排放到大气中对环境造成的污 染[2-3];另一方面,尽管对于甲烷的反应活性(具有很高的激活能),国内外学者还没有统一的认识,但对于矿石冶炼来说,无论甲烷作为还原气还是惰性气体都是很有利的。作为这一创新过程的初步研究,首先选用作为焦炉煤气中的主要组分——氢气为还原气体对低品位红土矿进行还原焙烧-磁选实验研究,而且在810 ℃以上氢气还原能力较CO 强,扩散速率大于CO,因此,用H2代替CO 做还原剂可以提高还原反应的速率,同时可以得到不含碳的金属产品[4]。

镍作为不锈钢的主要合金元素,主要存在于硫化镍矿和红土镍矿中。硫化镍矿由于镍含量高,处理工艺简单,使其在镍产品生产中一直处于主导地位。但是,随着硫化镍矿床的不断开采,储量不断减少,对开采技术有更高的要求。因此,充分利用红土镍矿资源已经成为未来发展的必然趋势。与硫化镍矿相比,由于红土镍矿中镍含量很低,而且以极细粒嵌布的形式存在于针铁矿和硅酸盐矿物晶格中[5],导致其不能通过简单的物理分选方法进行镍、铁富集。所以,对红土镍矿进行选择性还原焙烧-磁选分离是一种积极有效的方法。李光辉[6]曾提出,红土镍矿配加钠盐还原可以强化还原焙烧效果,促进磁选产品中镍铁富集。因此,本文选用Na2SO4为添加剂,通过相关热力学计算并结合X射线衍射、H2-TPR、TG-DSC、光学显微镜等表征手段对原矿、焙烧矿及磁选精矿进行深入分析,以进一步探寻氢气气氛下,硫酸钠在红土镍矿还原焙烧过程中对矿物晶相转变的作用。

1 实 验

1.1 实验原料与试剂

实验所用红土镍矿来自印度尼西亚,选用无水硫酸钠(Na2SO4,分析纯)为添加剂,氢气为还原剂,氮气为载气。

1.2 矿物表征

1.2.1 原矿鉴定

原矿主要化学元素组成和镍物相分布状态(见表1)分别通过电感耦合等离子发射光谱仪和化学分析方法测定。表1 结果显示:原矿中镍品位仅为1.38%,且主要分布于铁氧化物(0.87%)和硅酸盐矿物(0.43%)中。全铁品位为25.3%,主要脉石矿物包括: MgO 14.99%,SiO219.07%,Al2O33.21%。

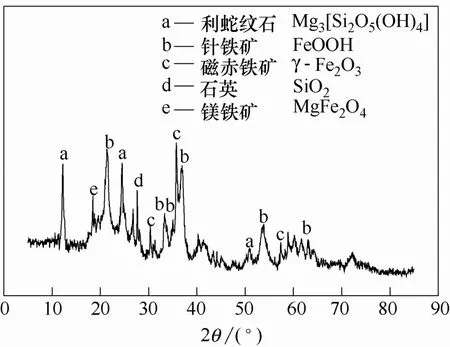

原矿主要矿物成分(见图1)通过Rigaku D/max2500 X 射线衍射仪以4°/s 的扫描速度测定。从图中看出,利蛇纹石(Mg3Si2O5(OH)4)、针铁矿(FeOOH)和磁赤铁矿(γ-Fe2O3)占原矿大部分的矿物组成,此外还含有少量石英(SiO2)和镁铁矿(MgFe2O4)。

表1 红土镍矿主要化学元素组成和镍物相分布状态表 (质量分数,%)

图1 红土镍矿原矿X 射线衍射图谱

由TG-DSC 曲线(见图2)可知,原矿在267 ℃时的明显失重,归因于针铁矿的脱羟基和结晶水的脱附。 在300~550 ℃温度区间内,矿物仍持续失重,但失重率却不断下降,此时,磁赤铁矿(γ-Fe2O3)开始不断转变为赤铁矿(α-Fe2O3)。579 ℃左右时,DSC 曲线出现一明显吸热峰并伴随较大失重,为利蛇纹石脱羟基生成无定形的硅酸盐矿物,当温度继续升至816 ℃时,在DSC 曲线上出现的放热峰在TG 曲线上却无明显质量损失,此为典型的重结晶现象,为无定形的硅酸盐重结晶生成硅酸镁(MgSiO3)和镁橄榄石(Mg2SiO4)。在40~1000 ℃温度范围内,矿物总失重率为13.65%。

1.2.2 红土矿H2-TPR 表征

图2 红土镍矿原矿TG-DSC 曲线

红土镍矿的H2-TPR(程序升温还原)实验由 FINESORB-3010 型号程序升温吸附仪表征,使用H2作为还原气,氩气为载气,预处理时间为20 min,以5 ℃/min 的升温速率从室温升至800 ℃,仪器中设定TCD 电流为40 mA,TCD 温度为60 ℃,通过质量流量计(MFC)控制反应气和载气流量,以控制还原气体比例(H240%,Ar 60%)。在相同的还原条件下,通过对比添加硫酸钠的红土矿和未添加硫酸钠的红土矿的氢还原曲线,对矿物的还原性条件做出正确判断。图3 为红土镍矿的H2-TPR 谱图,当还原温度低于700 ℃时,不含硫酸钠的红土矿和添加20%硫酸钠的红土矿表现出相似的还原曲线,而且在324 ℃和447 ℃出现两个还原峰(图3中的A 峰和B 峰),324 ℃的A 峰归属于针铁矿的脱羟基转变为赤铁矿以及赤铁矿的磁化还原,447 ℃的B 峰归属于Fe2O3的磁化还原和部分利蛇纹石的脱羟基。这说明当温度低于700 ℃时,硫酸钠的加入并不能对矿物的还原起到促进作用。当还原温度进一步升高时,添加20%硫酸钠的红土矿在750 ℃附近出现最强峰(图3 中C 峰),而未加硫酸钠的还原曲线却未出现任何峰高。表明只有当温度至少达到750 ℃以上时,添加硫酸钠才能够显著改善红土矿的还原动力学条件,促进矿物结晶相的转变和镍铁氧化物的还原。

1.3 样品制备

100 kg 红土镍矿首先经磨矿、筛分得粒径< 2 mm 的颗粒样品,然后称取1 kg 样品与硫酸钠按一定质量比混匀后,通过自制搅拌式气固反应炉(d150 mm×600 mm)顶部加料孔加入反应室中,程序控制升温预热至800 ℃,通过转子流量计控制H2/N2体积比从炉膛底部进气孔溢流进入反应室进行还原焙烧实验。实验过程中,尾气组分通过配有热导检测器的GC-900A 气相色谱仪进行检测。

图3 未添加硫酸钠和添加20%硫酸的红土原矿在20~800 ℃范围内的H2-TPR 谱图

2 硫酸钠作用下红土镍矿热力学分析

2.1 镍、铁氧化物还原热力学

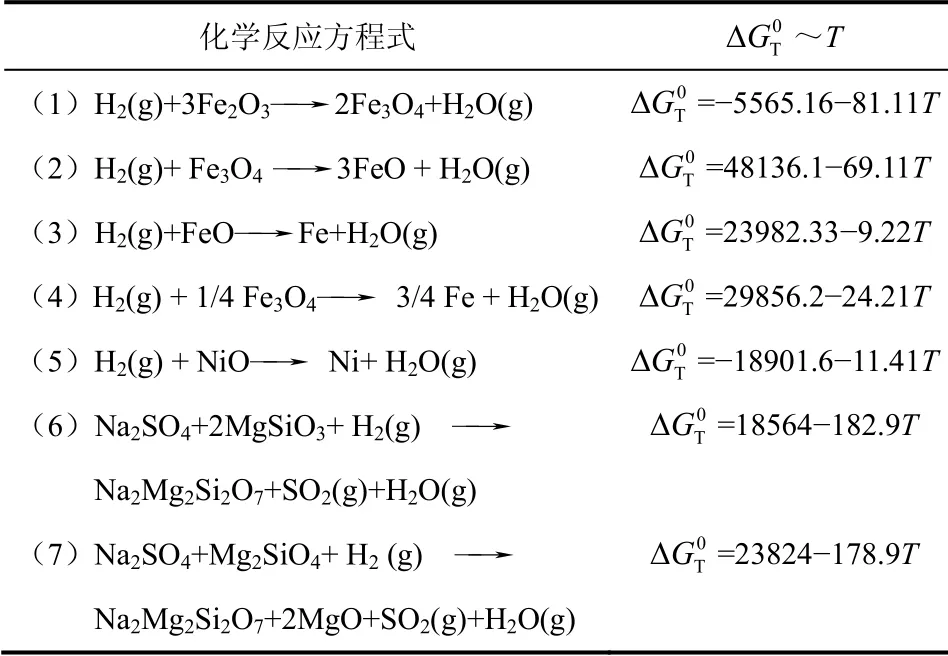

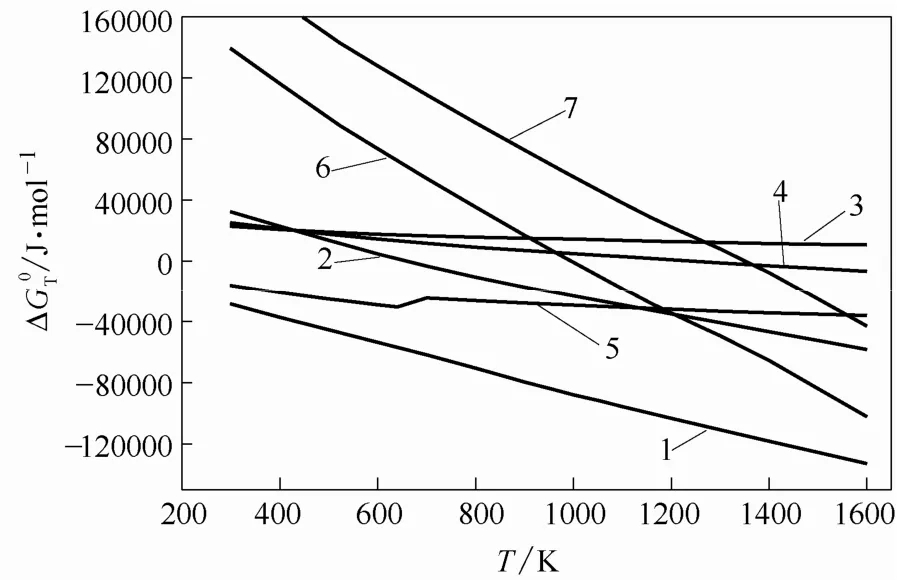

在氢气气氛下,对配加硫酸钠的红土镍矿进行选择性还原焙烧,反应过程中可能发生的反应如表2 所示。将上述反应在298~1600 K 之间作~T 的吉布斯自由能图(见图4),所用热力学数据和计算方法参照文献[7]。

表2 红土镍矿氢还原反应方程式与 ~T 二项式

表2 红土镍矿氢还原反应方程式与 ~T 二项式

化学反应方程式 0 TG Δ ~T (1)H2(g)+3Fe2O3—→2Fe3O4+H2O(g) 0TGΔ =-5565.16-81.11T(2)H2(g)+ Fe3O4 —→3FeO + H2O(g) 0 TGΔ =48136.1-69.11T(3)H2(g)+FeO—→Fe+H2O(g) 0TGΔ =23982.33-9.22T(4)H2(g) + 1/4 Fe3O4—→ 3/4 Fe + H2O(g) 0 TG Δ =29856.2-24.21T(5)H2(g) + NiO—→ Ni+ H2O(g) 0 TG Δ =-18901.6-11.41T(6)Na2SO4+2MgSiO3+ H2(g) —→ Na2Mg2Si2O7+SO2(g)+H2O(g) 0 T G Δ =18564-182.9T (7)Na2SO4+Mg2SiO4+ H2 (g) —→Na2Mg2Si2O7+2MgO+SO2(g)+H2O(g) 0 T G Δ =23824-178.9T

图4 反应式(1)~(7)的~T 吉布斯自由能谱图

由图4 中的1、5 两条线,分别代表赤铁矿磁化、氧化镍的还原,其值在298~1600 K 温度范围内均小于0,说明这两个反应在氢气存在条件下,极不稳定,很容易被还原为金属镍和Fe3O4。2 号线为磁铁矿还原为氧化亚铁的过程,结合红土镍矿铁、镍氧化物氢还原平衡图(见图5),亚铁的生成受温 度影响较大,在600 ℃左右开始有亚铁生成,随温度不断升高,氧化亚铁量越多。3、4 两线为氧化亚铁和磁铁矿还原为铁的过程(计算时,按1 mol 氢气为基准),从图5 可知,两条线的值在所研究的温度范围内均大于0,反应能够自发进行的可能都很低,尤其是磁铁矿直接还原铁的过程,再高温度也很难生成铁,这是因为水蒸气的标准摩尔生成焓比Fe3O4小得多(H2O -241814 J/mol;Fe3O4-1118383 J/mol)。同时物质吉布斯自由能函数却较大,所以提高氢气体积分数从而可以降低标准吉布斯自由能,在本实验中所用氢气体积分数为70%。6、7 号线为硫酸钠和利蛇纹石分解产物MgSiO3和Mg2SiO4的反应线,从图4中看出,MgSiO3在700 ℃左右即可与硫酸钠在氢气氛下发生发应释放出镍,但Mg2SiO4相则需要高于1100 ℃才可能反应,这也验证了前面提到的H2-TPR 的实验结果,在750 ℃的强峰应该为硫酸钠和利蛇纹石分解产物硅酸镁的反应的结果。

2.2 SO2 的硫化还原热力学

Na2SO4在 T > 750 ℃时可以与矿物中的MgO-SiO2体系发生反应,从而破坏硅酸盐和脉石矿物的结构,而且反应过程中会产生一定量的SO2气体。SO2对红土镍矿中镍、铁氧化物的选择性硫化作用能够促进镍铁硫化物的形成。可能发生的化学反应方程及对应的~T 方程见表3。

图5 氢还原平衡图

表3 FeO-NiO-SO2 体系还原反应的 ~T 关系式

表3 FeO-NiO-SO2 体系还原反应的 ~T 关系式

化学反应方程 0 TG Δ ~T (8)1/3FeO+1/3SO2(g)+H2(g)—→1/3FeS+H2O(g) 0 T G Δ =-87374+28.43T(9)1/3NiO+1/3SO2(g)+H2(g)—→1/3NiS+H2O(g) 0TGΔ =-95989+25.15T(10) 3/7NiO+2/7SO2(g)+H2(g)—→1/7Ni3S2+H2O(g) 0 T G Δ =-79983+17.59T

3 硫酸钠作用下红土镍矿晶相转变

3.1 还原温度对镍、铁富集的影响

图6 FeO-NiO-SO2 体系各反应~T 关系图

图7 FeO-NiO-SO2 体系各反应在氢气氛下的平衡气相图

图8 添加20%Na2SO4 的红土镍矿在不同温度下还原220 min 的X 射线衍射图

在总气速为200 L/h(H270%,N230%),还原时间为220 min,硫酸钠添加量为20%的条件下,将红土镍矿在600 ℃、700 ℃、800 ℃下进行还原焙烧,并通过X 射线衍射技术研究硫酸钠作用下不同还原温度对红土镍矿晶相转变的影响,由图 8 的XRD 图看出,当还原温度为600 ℃时,焙烧矿中存在大量未反应的 Na2SO4衍射峰,而且在 2θ=45°附近出现一个强的Fe 相衍射峰,此外还存在几个弱的Fe3O4峰,这也验证了前面讨论的H2-TPR 还原曲线(图3)的结果,在低于600 ℃时,硫酸钠并不能与矿物中的硅酸盐矿物进行反应来改变矿物的晶相结构,而只存在Fe2O3的磁化还原。从动力学角度来看,尽管由DSC 曲线(图2)结果可知利蛇纹石在579 ℃下开始脱羟基生成硅酸盐矿物,但由于动力学条件限制,真正的分解温度要高于600 ℃。当反应温度进一步升高到700 ℃时,此时开始出现新的结晶相[(Fe,Mg)2SiO4,α-Fe-Ni,Na3MgAlSi2O8,FeS],(Fe,Mg)2SiO4的形成是因为利蛇纹石在此温度下脱羟基,生成硅酸镁(MgSiO3)和镁橄榄石[(Fe,Mg)2SiO4],但在谱图上并未发现MgSiO3结晶相的存在,根据吉布斯自由能图(图4)知道,MgSiO3在700 ℃左右即可以和硫酸钠在氢气存在下进行反应生成Na2Mg2Si2O8相,而(Fe,Mg)2SiO4则至少要达到1100 ℃才能反应。所以新生成的Na3MgAlSi2O8结晶相可能是Al2O3与Na2Mg2Si2O8发生反应或取代得到。此外,FeS 相的形成,能够和Fe 进行反应生成低熔点Fe-FeS 固溶体[9],促进镍铁颗粒的传质和聚集长大,有利于后续磁选中磁性镍铁矿物与脉石矿物的分离。在2θ=45°的强峰属于α-Fe-Ni 相,是镍铁的主要存在区域。当温度升至800 ℃时,(Fe,Mg)2SiO4开始分解生成Mg2SiO4,同时生成硅酸铁(Fe2SiO4),硅酸铁的生成能够抑制FeO 进一步被还原为金属 铁[10-11]。另外,FeS 衍射峰逐渐减弱,而Na2Mg2Si2O8峰逐渐增强,这是因为温度越高,硫酸钠的催化反应活性越高,能够与更多的MgSiO3进行反应释放出镍、铁,提高焙烧产物中镍铁含量。同时也促进更多的铁氧化物被还原为金属铁,从而降低氧化亚铁和硫化铁的形成。

综上所述,硫酸钠的加入不仅可以和硅酸盐矿物进行反应,释放出赋存在其中的镍、铁,而且反应中生成的SO2和FeS 固溶体对还原气体的扩散和镍铁颗粒的聚集长大起到至关重要的作用[12-13]。还原温度则能够提高硫酸钠的反应活性,促进矿物晶相转变,从而生成更多的镍铁合金。

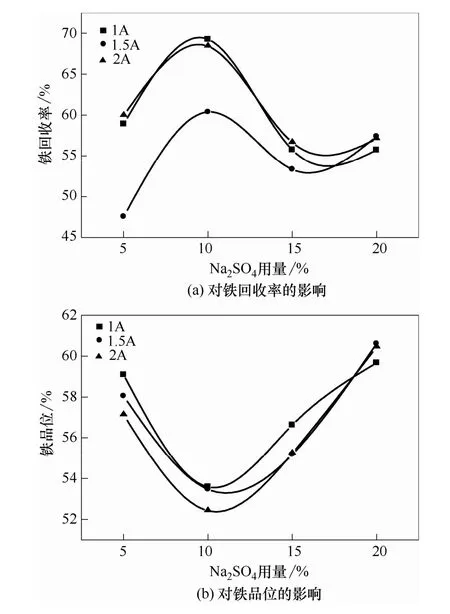

3.2 磁场强度和硫酸钠用量对红土镍矿中镍、铁富集的影响

固定反应温度为800 ℃,总气速200 L/h(H270%,N230%),反应时间为220 min,通过改变硫酸钠的用量对原矿进行还原焙烧实验,焙烧矿用XCGS-φ50 型号Davis 磁选管在不同磁场强度下进行磁选分离。实验结果见图9 和图10,图9 为不同磁场强度下,通过改变硫酸钠用量对镍的品位和回收率的影响,从图9 可看出,随着硫酸钠用量从5%增加到15%,不同磁场强度下的磁选精矿镍品位和回收率均呈不断上升的趋势。当硫酸钠用量继续增加到20%时,镍品位在激磁电流为2 A 下TNi达到6.43%,同时镍回收率RNi达到97%。与未加硫酸钠的磁选精矿相比,镍品位和回收率分别增加了4.23%和29%。铁的品位和回收率曲线(图10)则基本呈反比分布,随着硫酸钠用量的增加,铁品位呈先降低后增长的变化趋势,而铁回收率则表现出先增长后降低,最后略有向上反弹的态势。图11为不同硫酸钠用量下的XRD 谱图,从图11 中可以清晰地看到,硫酸钠用量的增加促进了Ni-Fe 峰的增强,为了获得高的镍品位和回收率,同时尽可能地降低精矿中铁的含量,20%硫酸钠用量为最佳用量。此外,在硫酸钠用量为20%时,不同磁场强度对镍、铁品位和回收率也有很重要的影响,从图9中看出,不同磁场强度下的镍品位和回收率有着显著的差别,当激磁电流为1.5 A 时,镍的品位和回收率仅为4.8%和75%,而当电流增加到2 A 时,镍的品位和回收率则增加到6.43%和97%,这是因为在还原温度为800 ℃时,一方面,由于硅酸铁的生成抑制氧化亚铁进一步被还原为金属铁,导致磁选过程中铁的回收率下降,同时造成赋存于亚铁中的镍金属由于磁场强度较弱而流失;另一方面,800 ℃时,由于矿物饱和磁化率很大,使得铁磁氧体形成,继而造成镍品位降低[14]。

图9 不同硫酸钠用量下,磁场电流对镍品位和回收率的影响

图10 不同硫酸钠用量下,磁场电流对铁品位和回收率的影响

图11 不同硫酸钠用量下在800 ℃还原220 min 后焙烧矿的XRD 图谱

4 光学显微镜分析

实验所用光学显微镜为德国蔡司公司生产的Axio scope.A1 型显微镜,粉末焙烧矿和磁选精矿通过真空镶嵌机制样,然后用不同细度的砂纸抛光后置于显微镜下进行观察。

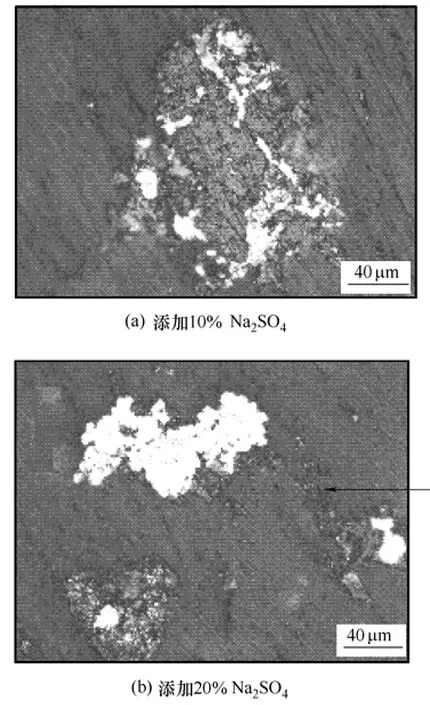

图12 添加10%硫酸钠和添加20%硫酸钠的光学显微镜图片(亮白色:镍铁合金)

图13 温度为800℃,V 总=200 L/h(H2/N2=7∶3),反应时间为110 min 时的磁选镍铁精矿XRD 图

从图12 所示的光学显微镜图片可以看出,在其它还原条件相同的前提下,随着硫酸钠用量的增加,金属镍铁颗粒聚集程度明显提高,而且被Fe-S 固溶 体所包裹,分布区域界线分明,这也验证了前面的讨论部分提到的硫化铁的形成能够促进镍铁颗粒的聚集长大,便于后续的磁选分离,从而获得高品位和高回收率的镍铁精矿。图13 为通过调整反应时间为110 min 时的磁选镍铁精矿XRD 图,调整反应时间的目的是尽可能地将铁的还原控制在生成氧化亚铁的阶段,继而减小因为铁还原带来的影响。从图13 可以看出,焙烧矿经过简单的磁选分离过程即可实现镍铁颗粒充分从脉石矿物中分离出来。

5 结 论

(1)硫酸钠作为红土镍矿氢还原过程中的添 加剂,能够有效地促进红土镍矿中矿物晶相结构的转变,从而促使镍铁颗粒得到有效地富集。影响硫酸钠催化活性和矿物晶相转变的最主要因素为硫酸钠用量和还原温度的选择。磁场强度则影响镍铁的富集程度。在总气速为200 L/h(H270%,N230%),还原温度为800 ℃,还原时间为220 min,硫酸钠添加量为20%的优化条件下可获得镍品位6.43%,镍回收率 97%的选别指标。

(2)通过热力学分析表明,硫酸钠在700 ℃即可与 MgSiO3在氢气气氛下进行反应,而与Mg2SiO4的反应则至少要达到1100 ℃才能进行,反应过程中生成的SO2可以在温度低于1000 K 时与FeO、NiO 在极微量的氢气浓度下发生硫化反应生成FeS 和NiS。当温度高于1000 K 后,生成FeS 晶相则需要消耗大量的氢气,这是因为在该温度范围内铁氧化物对镍氧化物选择性硫化作用起到缓冲的作用,使整个反应体系的硫势降低。因此,使得铁氧化物的硫化作用逐渐减弱。由此推测在温度大于700 ℃时,焙烧矿体系中可能存在的晶相主要有Fe、Ni、FeO、FeS 及硅酸钠盐。

(3)光学显微镜图像分析表明,硫酸钠作用下生产的FeS能够与金属镍铁颗粒形成Fe-FeS低熔点固溶体,从而促进金属镍铁颗粒的定向传质与聚集长大,便于后续的磁选分离,获得高品位和高回收率的镍铁精矿。

[1] 胡徐腾,李振宇,王正元. 我国能源化工面临的挑战及对策思考(Ⅱ)[J]. 化工进展,2006,25(4):351-356.

[2] 胡徐腾,王正元,李振宇. 我国能源化工面临的挑战及对策思考(Ⅰ)[J]. 化工进展,2006,25(3):239-243.

[3] 杜文广,刘守军,上官炬,等. 一种用焦炉煤气磁化还原赤铁矿联产天然气的方法:中国,102311821A[P]. 2012.

[4] 赵俊学,冶金原理[M]. 西安: 西北工业大学出版社,2009.

[5] Li Q H,Cui Y,Zhu D Q,et al. Study on Selective reduction and magnetic separation of low grade nickel laterite ore to produce high nickel concentrate[C]//Ⅹ ⅩⅤI nternational Mineral Processing Congress. AUSIMM,Brisbane,2010:1549-1556.

[6] Li Guang-hui,Shi Tang-ming,Rao Ming-jun,et al. Beneficiation of nickeliferous laterite by reduction roasting in the presence of sodium sulfate[J]. Minerals Engineering,2012,32:19-26.

[7] 叶大伦,胡建华. 实用无机物热力学数据手册[M]. 第2 版. 北京:冶金工业出版社,2002:1-1210.

[8] Harris C T,Peacey J G,Pickles C A. Selective sulphidation of a nickeliferous lateritic ore[J]. Minerals Engineering,2011,24(7):651-660.

[9] 李光辉,饶明军,姜涛,等. 红土镍矿钠盐还原焙烧-磁选的机理[J]. 中国有色金属学报,2012,22(1):274-280.

[10] Zhu D Q,Cui Y,Vining K,et al. Upgrading low nickel content laterite ores using selective reduction followed by magnetic separation[J]. International Journal of Mineral Processing,2012,106-109:1-7.

[11] Utigard T,Bergman R A. Gaseous reduction of laterite ores[J]. Metallurgical Transactions,1992,B 24(2):271-275.

[12] 姜涛,刘牡丹,李光辉,等. 钠化还原法处理高铝褐铁矿新工艺田[J]. 中国有色金属学报,2010,20:565-571.

[13] 姜涛,刘牡丹,李光辉,等. 钠盐对高铝褐铁矿还原焙烧铝铁分离的影响[J]. 中国有色金属学报,2010,20(6):1226-1233.

[14] Kim J,Dodbiba G,Tanno H,et al. Calcination of low-grade laterite for concentration of Ni by magnetic separation[J]. Minerals Engineering,2010,23(4):282-288.