醇铝水解法生产高纯氧化铝工艺的改进

李齐春,林 闯,王作芬,张 豪

(浙江明矾石综合利用研究所, 浙江 温州 325028)

高纯氧化铝(纯度≥99.99%)具有普通氧化铝无法比拟的光、电、磁、热和机械性能,在高技术新材料领域和现代工业中应用广泛,是21 世纪新材料中产量大、产值高、用途最广的尖端材料之一[1]。

由烷氧基铝制备的氧化铝具有孔分布集中,晶相纯度高等特点,是一种性能优良的催化剂载体[2]。有机醇盐水解法制备高纯氧化铝,具有生产过程无环境污染,生产过程具备提纯性,而且醇和其他溶剂可循环使用[3]等优点,该方法流程长,对过程控制要求严格。浙江省中明化工科技有限公司 50 t/a高纯氧化铝装置是浙江省科技厅资金资助项目,生产线建成后进行化工投料试车,通过设备改进及工艺优化,生产出合格产品,Al2O3纯度达4 N 以上。

1 生产工艺简介

1.1 反应机理

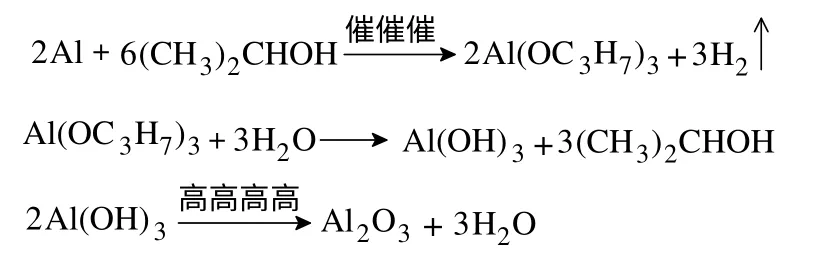

异丙醇与铝在催化剂作用下反应生成异丙醇铝,溶解在溶剂中,遇水反应生成氢氧化铝,再高温焙烧得到A12O3,其反应原理可以简单地表示为:

1.2 工艺流程

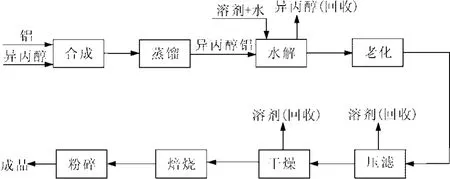

金属铝与过量异丙醇进行合成反应,经高真空蒸馏得到异丙醇铝,然后将异丙醇铝在溶剂的存在下加水进行水解,生成氢氧化铝,并回收异丙醇,然后保温老化,温度降至 40 ℃以下,用泵将水解釜中的物料输送至板框压滤机进行压滤,其中将滤液回收,滤饼在120 ℃真空烘箱里干燥,回收溶剂,再经高温焙烧,最后经气流粉碎机粉碎,得成品。其中水解、压滤、烘干、培烧、粉碎车间达到洁净D 级要求,工艺流程见图1。

1.3 主要设备及检测仪器

异丙醇铝合成釜、异丙醇铝蒸馏釜、水解反应釜,压滤机,真空干燥器,梭式焙烧窑,气流粉碎机,冷水机,真空机组,电感耦合等离子原子发射光谱仪,气相色谱仪,比表积和孔径分布检测仪。

图1 高纯氧化铝生产工艺流程Fig.1 Process technique for high-pure alumina production

2 装置运行中存在的主要问题

2.1 水解反应釜搅拌型式不合理

初期设计的是双层桨叶式搅拌,该类型搅拌在水解反应初期搅拌效果良好,但是随着水解反应的进行,釜内物料逐渐变稠,粘度变大,由于氢氧化铝本身具有易结疤的特性,在水解釜夹套蒸汽的加热下,内壁附近的物料变硬,在壁上结疤,最厚时可达 3 cm 左右。剥落下来的块状物又容易积在底部,经常卡在反应釜底阀中,造成出料困难或者底阀关不到位。对于附在壁上不能自动掉落的物料,需打开人孔进行水力清洗或机械清洗,若反应釜底部疤料堆积过多,需将底阀拆下来进行疏通,操作人员在疏通过程中,易将杂质带入物料,且不可避免引起物料溅在生产车间管道、设备、地面上,需要二次清理,由于物料含异丙醇,而异丙醇的闪点只有 12 ℃,属甲类危险品,刺激性又很强,不但影响生产的连续性,而且存在安全隐患。

2.2 泵选型问题

异丙醇输送泵选用的是磁力泵,磁力泵由于结构上只有静密封而无动密封,用于输送液体时能保证一滴不漏,磁力泵禁忌空转,不允许在小于30%额定流量下工作[4],但是实际运行过程中,工人很难及时判断泵是否空转或流量远低于额定要求,等发现时,泵的隔离套已经烧坏,泵无法启动需解体检修;压滤泵为螺杆泵,其中的橡胶套磨损至一定程度就失去输送物料能力,使用10天左右就需更换,而且磨损下来的橡胶掺入物料中造成污染,另外螺杆泵在出口堵塞的情况下不会停止工作,出口压力不断升高,导致压滤机板框受力过大产生变形甚至破裂,不得不更换板框。

2.3 焙烧匣钵问题

初期所使用的是97 瓷圆形匣钵,经过几次焙烧后出现开裂,有的匣钵与盖子相粘连,需敲击才能分开,由于匣钵比较脆,在敲击过程中又出现破裂、落渣现象,导致机械杂质进入产品中。另外在焙烧过程中,当焙烧炉温度达到 350 ℃左右,匣钵内的物料会出现喷料现象,焙烧炉内积料,导致物料损失。

2.4 异丙醇消耗高,回收异丙醇含铁量高

醇盐水解生产高纯氧化铝,根据反应机理,由于异丙醇可循环使用,理论上无需消耗异丙醇。实际上生产1 t 氧化铝消耗异丙醇约0.5 t,而滤液及真空干燥回收的异丙醇,其中的铁含量由0 增加至10 mg/kg 左右。

2.5 产品中个别杂质含量偏高

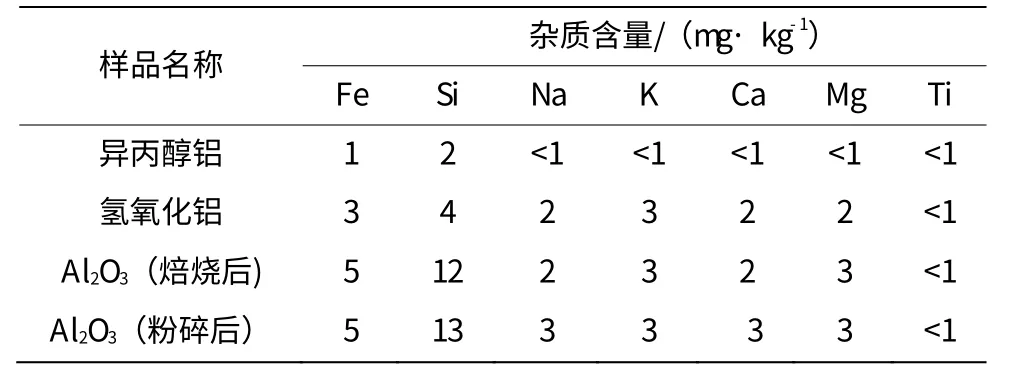

氧化铝中的杂质主要有铁、硅、钠、钾等[5]。从异丙醇铝到氧化铝,杂质会累积,对不同阶段的中间产物杂质含量进行跟踪,其中同一批氧化铝生产过程中不同阶段产物杂质检测结果见表 1。Fe、Si、Na 及 K 含量明显增加,而Na、K 增加幅度特别大,杂质总量就超过 0.01%,成品纯度达不到99.99%,气流粉碎前后杂质含量基本不变。

表1 生产过程杂质跟踪检测结果Table 1 The results of impurity test in production

3 设备及工艺改进

3.1 更换水解釜搅拌桨,改善搅拌效果

搅拌桨由桨叶式更换成锚式,且搅拌速度变频控制;为加强搅拌效果,减少釜底积料堵塞,增设外循环,将物料从反应釜底部引出,经大功率离心泵从反应釜顶部送回;水解反应釜夹套蒸汽进口管道安装减压阀及自动调节阀,防止因蒸汽压力波动过大所引起的温度异常。

3.2 泵重新选型

异丙醇输送泵由磁力泵更换成不锈钢自吸泵,螺杆浓浆泵更换成气动隔膜泵,通过控制压缩空气压力(一般不超过0.6 MPa)来控制压滤机进口压力。

3.3 匣钵改进

97 瓷匣钵耐高温性能差,由于焙烧炉内部有较大的温度差(上下温差最大达50 ℃),接近高温的匣钵易开裂。另外焙烧后杂质增加,一方面是氢氧化铝高温焙烧脱水后变成氧化铝,杂质含量会相对升高,如Fe 含量从9 mg/kg 增加至17 mg/kg,Si 含量从10 mg/kg 增加至25mg/kg。Fe 和Si 杂质含量的增加主要是原料在生产过程中的累积造成的,只有少部分是设备、环境带进去的。但是K、Na 含量增加异常,应该是制作匣钵的耐火材料中含K、Na 等低熔点物,在高温时熔化渗入至匣钵容器内的粉体中。把焙烧匣钵全部更换成K、Na 含量极低的氧化铝匣钵后,焙烧出来的氧化铝杂质如K、Na 明显降低。对于匣钵内的物料冲料问题,是因为吸附在氢氧化铝上的异丙醇,在一定温度下脱附速度太快,短时释放出来的异丙醇量太多,产生爆燃,匣钵内压力过大,导致粉体冲出来。通过控制焙烧升温速率(40 ℃/h 左右),增设低温停留区即300 ℃保持1 h 左右,以便异丙醇缓慢释放并充分燃烧,可避免爆燃。

3.4 工艺改进

3.4.1 提高原材料异丙醇及异丙醇铝纯度

生产1 t 氧化铝需要4 t 异丙醇铝,不考虑生产过程中的损失或外带入,从异丙醇铝到氧化铝,杂质含量理论上会增加3 倍左右,异丙醇铝纯度直接影响氧化铝的纯度。通过选用高纯度的金属铝、控制异丙醇铝蒸馏温度及速度,定期清理蒸馏釜等措施可有效控制异丙醇铝中的杂质含量[6],对于滤液及真空干燥所回收的异丙醇及醇水,重新进行蒸馏提纯,除去其中的杂质后才可以循环使用。

3.4.2 降低异丙醇消耗

异丙醇主要损耗发生在异丙醇铝合成反应及蒸馏,滤饼装卸,真空干燥等过程中进入真空系统后排到大气或直接进入大气中,另一方面是由于氢氧化铝比表面积大(350 m2/g 以上),吸附在氢氧化铝粉体上,在高温焙烧炉时燃烧生成水和二氧化碳进入大气。为提高冷却效果,减少异丙醇损失量,对于异丙醇冷凝器如合成釜、蒸馏釜、水解釜、真空干燥器等冷凝器的冷却用水由循环水改为 4 ℃左右的冷水。

3.4.3 减少外来杂质进入

除了冷却水管,真空管路外,所有管道内部衬四氟,法兰、连接处密封也使用四氟垫片,以减小输送过程中杂质污染。投料、装卸料过程中,做好防护工作,避免工人身上、空气中的杂质进入物料中。

4 改进后的效果

(1) 原料、中间产物及产品纯度大幅度提高,结果如表 2 所示,得到的氧化铝产品纯度可达99.995%。

表2 改进后的杂质含量检测结果Table 2 The results of impurity test after the improvement

(2) 异丙醇的消耗显著降低,由0.5 t/t 氧化铝降至0.2 t/t 氧化铝,回收异丙醇通过蒸馏提纯杂质含量为零。

(3) 物料输送顺畅,水解反应釜物料粘壁、堵塞现象基本消失,固液分离(压滤)平稳,车间生产环境得到改善。

5 结 论

通过对生产装置设备的改进与工艺优化,过程杂质进入途径的跟踪,能够满足高纯化铝的生产要求,经改进后的醇铝水解法工艺能够生产出高纯度的氧化铝。

[1] 刘建良,孙加林,施安,等.高纯氧化铝制备技术和生产现状[C].中国有色金属学会第六届学术会议论文集,2005:215-218.

[2] 纪洪波,许学翔,张林,等.高纯氧化铝的制备工艺[J].化工进展,2006,25(6):712-713.

[3] 韩东战,尹中林,王建立.高纯氧化铝制备技术及应用研究进展[J].无机盐工业2012,44(9):1-4.

[4] 范德明.工业泵选用手册[M].北京:化学工业出版社,1998.

[5] GB6609-86 氧化铝化学分析方法[S].

[6] 李齐春,戴品中,翁齐菲.异丙醇铝工业化生产的控制[J].精细与专用化学品,2010,18(11):11-13.