国内外油气管道泄漏检测技术研究进展

宋 源

(中国石油 青海油田公司冷湖油田管理处,青海 海西 816300)

用管道传输能量被认为是安全、经济的运输方法,但是石油和天然气具有易燃、易爆等特点,当管道发生泄漏事故时,容易造成爆炸、火灾、中毒、污染环境等一系列灾害,如果发生在居民聚集区,将会造成更为严重的后果。输油和输气管道发生泄漏的原因包括外力损伤、材料设备、腐蚀、施工质量、违规操作、自然灾害等主要原因[1]。

20 世纪80 年代后期,人们的安全与环保意识逐渐增加。同时,许多管道系统的运行已经接近设计使用年限[2,3]。为了满足安全和环保的要求,工作人员越来越多地开始利用各种先进检测手段对管道状态和整体性进行全面细致的分析。本文按照基于硬件和软件的方法概述了国内外油气管道泄漏检测技术,并对管道泄漏检测检测方法进行对比。

1 管道检测的必要性

对管道实施检测,可以准确掌握管道的运行状况,并对一些管道存在的问题进行及时的维修,就可以避免一些事故的发生,同时也能大大延长管道的使用寿命,经济效益十分可观[4]。具体包括如下方面:

(1)减少输送介质损失;

(2)减少管道停输造成的损失;

(3)减少管道事故造成的环境污染及人身安全伤害损失。

因此,管道检测是保障输油输气管道正常生产的重要保证,正在日益成为输油输气管道建设中必不可少的一部分。

2 基于硬件的泄漏检测方法

基于硬件的管道泄漏检测方法主要有观察巡视法、放射性示踪法、分布式光纤温度传感器监测法、激光检测法、气体成像法、超声波检漏法、电缆检测法等。

2.1 观察巡视法

此种方法是由专业的管道管理操作人员或经过严格训练过的动物建立专职的巡线队伍,对管线进行不定期或定期的巡查,通过看、闻、听等方式查看输油管线是否发生泄漏。目前该方法也运用了现代的高科技手段,例如美国的OILTON 等公司运用机载红外线技术,它通过高精度的红外摄像机分析管道周围微小的温度变化来判断管道是否发生泄漏。该方法原理简单,可操作性强,费用较高,但实时性差。检测结果主要依赖于个人经验和查看前后泄漏的发展,无法对管道泄漏进行连续检测,灵敏性差[5]。此方法适用于所有埋地管道。

目前国内的大多数油气管道都配备了专业的管道巡线员。国内个别管道公司采用直升飞机进行巡线。

2.2 放射性示踪法

在输送的油品中加入一定比例的具有放射性的指示剂,当输油管道发生泄漏时,放射性指示剂渗入土壤,当输油管道加隔离球输送纯净油品时,将残余的放射性指示剂洗刷干净,然后放入探测器,在漏点能探测出放射性信号,通过计算机就能定位漏点的位置[6]。

2.3 分布式光纤温度传感器监测法

在加热输油管道发生泄漏时,分布式光纤温度传感器能够非常准确的测量和感知管道周围温度的变化,从而精确定位管道泄漏的位置。分布式光纤温度技术是根据拉曼光反射、布里渊光反射和光纤光栅原理研制出来的。这种检测方法的精确度能达到0.5~2.0 m。现在国外已应用基于光纤光栅原理的准分布式温度传感系统,目前国内也正在应用该项技术进行泄漏检测[7,8]。

2.4 激光检测法

该方法是利用激光吸收光谱及谐波探测的基本原理,基于现代光学、微电子学和计算机技术的基础,其测量系统主要包括激光扫描探头、运动控制和定位系统、数据采集和分析系统三个部分[9]。

2.5 气体成像法

近年来,气体成像法技术采用光在空气中发生折射而成像的理论进行管道泄漏的检测,主要用于输气管道泄漏时的检测,该设备简单轻巧,易使用。如英国的 GMI 公司基于红外光谱吸收技术研制的OMD 系统就是基于气体成像的原理,它是一种新型车载检漏设备,主要用于城市燃气管道泄漏检测,其检测精度可达1 μg/g[10]。

2.6 电缆检测法

这种检漏方法是通过沿输油管道铺设包有特殊绝缘层的电缆,这种绝缘层遇到油品会溶解,因此当管道泄漏时将会出现短路而发出警报,并为定位泄漏位置提供保障[11]。

3 基于软件的泄漏检测方法

基于硬件的管道泄漏检测方法主要有流量平衡法、负压波法、压力点分析法、分段试压法和实时模型法等。

3.1 流量平衡法

该方法是基于管道流体流动的质量守恒原理,即一条不泄漏的管道内,“流入与流出必相等”。实时测出管道出口与入口流量,有差值则表明管道内可能发生泄漏[12]。实际上,由于所测流量取决于流体的各种性质(如温度、压力、密度、黏度)以及流体的状态,而使情况变得复杂,在实际应用中可用一些公式进行修正。

3.2 负压波法

当输油管道发生泄漏时,管内流体在泄漏点流失,因此引起该点的密度减小,压力瞬间下降,且在此处产生以一定速度向上、下游传播的负压波,设置在泄漏点两端的检波器能检测到传到各自的时间,从而推算出传到上下游的时间差,由负压波的传播速度与时间差确定泄漏点的位置[13,14]。

3.3 压力点分析法

压力点分析法(PPA)是一种非常有效地检测液体、气体及某些多相流管道泄漏方法。当管道运行正常时,其密度与压力的变化呈现为连续的稳定状态。当管道发生泄漏,稳定的运行状态将被破坏,随之建立新的稳定状态。在这一过程中,管道内将产生一扩张波,并沿管道传输,管道内各点压力并随之变化。安装在管道上的检测装置将会检测到传来的泄漏特征信号[15]。通过分析检测到的信号,提取数据变化曲线,并与稳定状态下的相比较,从而确定管道是否出现泄漏。

3.4 分段试压法

此方法是按顺序分段关闭管道上的阀门,通过观测关闭管段压力的变化,从而确定管道泄漏位置和程度[16]。国家相关部门制定了管道安全规则,这个安全规则要求新投产的管道或者改线的管道、更换管道后再投产的都应进行分段试压法。这种方法不足之处在于工作量较大,检测比较费时,且无法用于运行的管道。

3.5 实时模型法

这种方法通过动量平衡、质量平衡、流体动力及流量平衡方程建立数学模型模拟液体在管道内的流动,以定时测取运行管道的实际值作为初值条件,对管道内的流体的流量和压力等参数做出预测[17,18]。将预测值与实际测量值进行对比来判断是否泄漏,并确定泄漏位置,这种方法定位精确,但误报率较高。

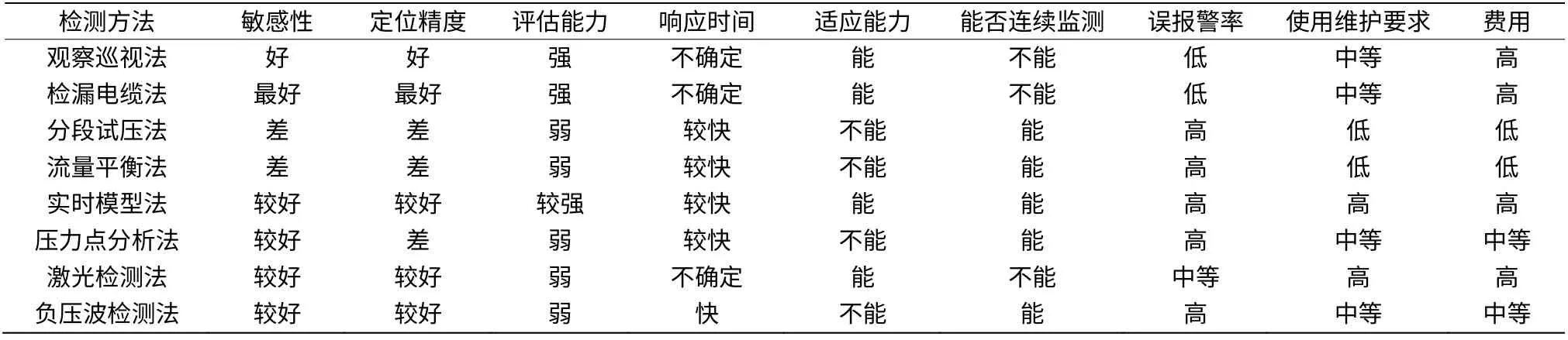

4 管道泄漏检测的技术指标及对比

管道泄漏检测的各种方法都有各自的优缺点,为了对这些方法进行比较,应建立一套评价指标。通常来说,对一种泄漏检测方法优劣或一个检漏系统性能的评价应从以下几个方面加以考虑:

(1)灵敏度。能检测到的最小瞬时泄漏量与当时管道瞬时输量之比的百分数。

(2)定位精度。系统检测出的泄漏点位置跟实际位置间的误差与管道长度之比的百分比。

(3)评估能力。管道泄漏检测方法是否能够检测出泄漏位置及泄漏量大小的能力。

(4)反应时间。泄漏发生后系统能检测出来的最短时间。

(5)有效性。泄漏检测系统是否能连续监测整条管道。

(6)误报率。系统误报次数占总报警次数的百分比。

(7)适应能力。管道泄漏检测方法是否能在管道所处的任何条件下对管道泄漏进行检测的能力。

(8)可维护性。管道泄漏检测系统是否能过对简单问题进行自我修复或操作工作者进行简单维修。

(9)费用。泄漏检测系统所产生的一切费用。主要管道泄漏检测方法性能对比见表1。

表1 管道泄漏检测方法性能对比Table 1 Performance comparison of leakage-detection techniques for oil-gas pipelines

5 管道泄漏检测技术展望

基于计算机技术的检测系统已经广泛应用于各种类型的管道系统,并且仍将不断发展和进步。计算机硬件处理能力的提高、新软件的开发、降低运行和维修成本的压力以及先进统计和追踪系统的研发,都将推动管道检测技术向前发展。

利用这种控制系统进行控制和数据采集时切实可行的。该控制系统已经不仅被用于大型复杂的管道系统,即使小规模管道系统,也可采用自动监控系统进行数据采集和分析计算,以减小人力物力消耗。尽管操作条件变化可能不大,但是一年中累积的节约量是相当可观的。

结合系统控制,对旋转设备和其他系统组件进行实时监控可以降低燃料消耗。评估显示,对泵、压缩机和其他机械驱动装置进行实时监控,可减少维修费并延长设备的使用寿命。

计算机软件也会变得更加简便和实用。管道操作和设计人员可通过计算机完成日常工作。此外,随着软件功能的日益强大,新技术从研究到投入生产所经历的周期也会大大缩短。许多现代化的管道系统都包括进油点和分油点,同时也可以输送多种油品。只有利用计算机进行控制、计量和设备检测,才能使整个系统高效运行。

管道泄漏检测技术的发展也将进一步得益于管道系统的计算机模拟。泄漏检测过程中,需要实时掌握各个参数的准确数值,而获得这些实时数据唯一的方式就是将检测设备实时扫描获得的数据不断传入计算机。计算机能过计算进入和流出管段流体的体积流量,最后通过比较来判断是否发生泄漏。今后,管道系统的计算机模拟将越来越多地用于处理和解决复杂的设计问题,如两相流问题。

计算机监控和模拟的普遍应用,必将导致监控和检测效率的提高、操作成本的降低和安全性的提高。

[1] 王为民.国内外石油管道输送技术发展综述[J].管道技术与设备,1997,27(4): 4-8.

[2] 付道明,孙军,贺志刚,等.国内外管道泄漏检测技术研究进展[J].石油机械,2004,32(3): 48-51.

[3] Butter N C. Pipeline leak detection techniques[J]. Pipes & Pipelines International,1982,4: 70-92.

[4] 郑志伟,刘丽川,刘鎏,等.油气管道泄漏检测技术概述[J].化工设备与管道,2009,46(5):41-46.

[5] 李炜,朱芸.长输管线泄漏检测与定位方法分析[[J].天然气工业,2005,25(6):105-110.

[6] Rover C, Meyer R, Christensen N. Bayesian inference on compact binary inspiral gravitational radiation signals [J]. Classical and Quantum Gravity,2006,23(2): 4895-4906.

[7] Nagat M. Sensitive liquid sensor for long distance leak detection[J].SPIE,2000:1367-1374.

[8] Saini D P, Coulter S L. Fiber sensors sniff out environmental pollutants[J]. Photonics Spectra,1996,38(5):91-94.

[9] Sandberg C. The application of a continuous leak detection system to pipeline and associated equipments[J]. IEEE Transcation on industry application,1989,25(5):906-909.

[10]Dr Whaley R S, Nicholas R E, Reet J D. Tutorial on software based leak detection techniques[J]. Scientific software intercoms,1992,17(10):120-132.

[11]李文军,王学英.油气管道泄漏检测与定位技术的现状与展望[J].炼油技术与工程,2005, 35(9): 49- 52.

[12]刘恩斌,彭善碧,李长俊.现代管道泄漏检测技术探讨[J].管道技术与设备,2004 (5):17-19.

[13]元强,刘吉东.应用负压波法检测管道泄漏的技术研究[J].油气田地面工程,2002,18(1):100-103.

[14]李建新,邓雄.基于负压波和流量平衡的管道检测系统研究[J].石油和化工设备,2009,24(1):30-34.

[15]王立宁,李健,靳世久.热输油管道瞬态压力波法泄漏点定位研究[J].石油学报,2000,21(4): 93-96.

[16]阳子轩. 复杂管道泄漏检测技术研究[D].武汉:武汉理工大学,2011.

[17]Ferrante M, Brunone B. Pipe system diagnosis and leak detection by unsteady-state tests 2 wavelet analysis [J].Advance in Water Resources,2003,26(3):107-116.

[18]Beck S B M, Curren M D, Sims N D. Pipeline system identification through cross correlation analysis [J]. Process Mechanical Engineering,2002,21(6):715-723.