电场对2E12铝合金时效微观组织和动力学的影响

洪天然,易丹青,2,周明哲,王宏伟,丁珣

(1.中南大学 材料科学与工程学院,湖南 长沙,410083;2.中南大学 教育部有色金属材料科学与工程重点实验室,湖南 长沙,410083)

电场是一种特殊的物理场,包括静电场、交变电场和脉冲电场等多种类型。在材料制备过程中引入电场的作用,从物理学的观点看,将引起系统能量和金属中电子的能量密度发生变化。但是在材料热处理过程中,电场处理尚未得到广泛的应用。国内外很多学者在研究中发现,在多种铝合金、铁合金等合金的热处理过程中施加电场的影响,会产生特殊的作用。在凝固[1]、固溶[2-4]、均匀化[5]、再结晶[6-7]、时效[8]等处理过程中施加电场时,组织均会产生一些特殊的变化。Cao等[9]发现电场作用下钢铁的淬透性升高。Conrad等[10-11]指出电场作用会导致低碳钢时效后硬度下降,Al合金和Cu合金中原子迁移率增加等现象。Koch[12]指出电场对钢铁、铝合金等多种合金热处理中的相变速率,析出相尺寸等产生影响。Al-Cu-Mg系铝合金以较高的强度及较好的抗疲劳损伤性能,长期以来被广泛应用于航天、航空工业及民用工业等领域,尤其是在航空飞行器上得到广泛应用,是航空工业的主要结构材料之一,其时效析出过程已有大量的文献报道[13-15]。作为 Al-Cu-Mg系合金中的主要强化相,S相(Al2CuMg),一直受到国内外学者的关注[16]。对于时效过程中电场的对 2E12铝合金性能的影响已有实验证实,但是其机理分析鲜见报道。从微观组织切入研究电场对合金相变的作用,需要大量实验来表征电场作用规律。本文作者通过示差扫描量热法(DSC)、透射电镜TEM观察和电阻率测量实验,以国产2E12铝合金(Al-Cu-Mg系合金)为对象,研究施加强电场的时效过程中,电场对合金内位错、析出相和铝空位的影响,并从动力学角度探讨电场对相变作用的微观机理。

1 实验

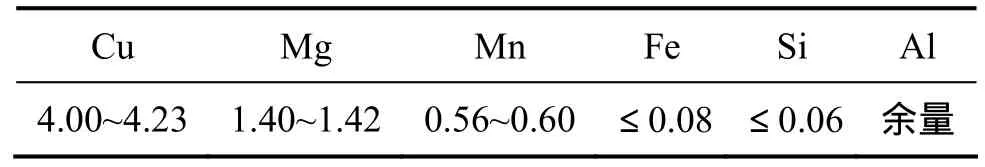

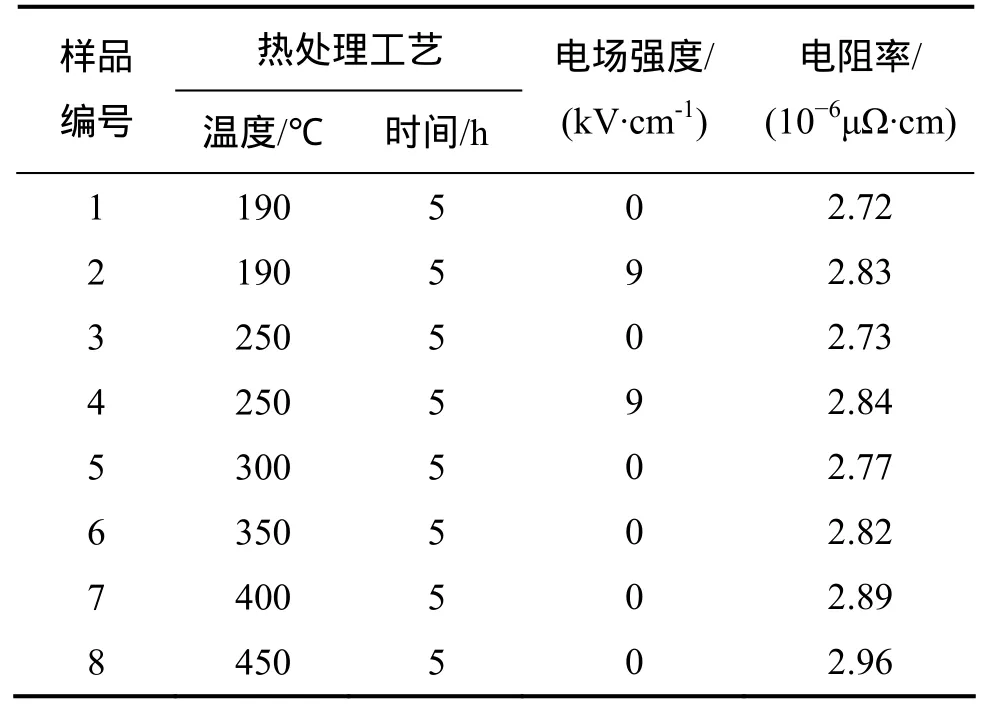

电场时效实验的材料为东北轻合金有限公司提供的2E12冷轧板,板材厚度为2.2 mm,表1所示为合金的化学成分。

表1 2E12铝合金的化学成分(质量分数)Table 1 Chemical composition of 2E12 alloy %

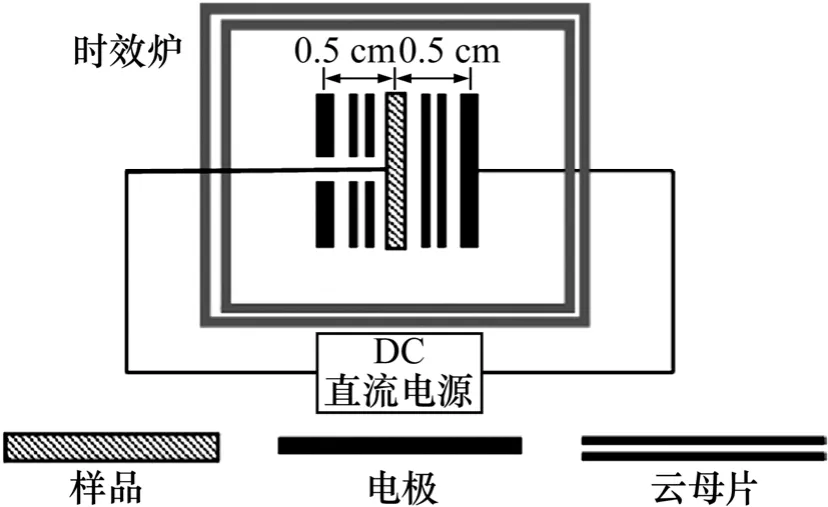

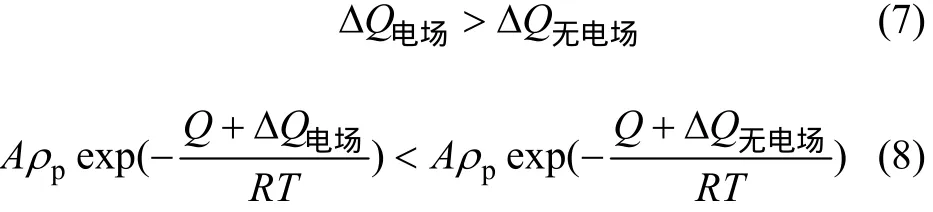

实验用合金样品采用500 ℃,1 h的固溶处理工艺进行处理,盐浴炉加热(误差为±1 ℃),水淬。淬火后进行变形量10%的冷轧,然后将合金置于自制额定温度250 ℃的静电场时效装置中进行人工时效(见图1)。在时效过程中分别施加0和9 kV/cm的电场,具体工艺见表2所列。随后,将时效处理后的试样进行打磨以去除表面氧化产物及污垢,截取质量约5 mg的小片,用清水清洗,再用丙酮漂洗,随即干燥放置。在Universal V4.1-TA instruments热分析仪上对合金进行DSC分析,纯铝作为参比样品。DSC试样升温速度分别为20 ℃/min,温度范围为30~400 ℃,记录热流-温度曲线。时效后样品经打磨和双喷电解减薄(电解液为硝酸和甲醇的混合溶液,其质量比为 1∶3)后,在TECNAIG220透射电镜上对其微观组织进行观察,加速电压为200 kV。

图1 电场时效装置示意图Fig.1 Schematic diagram of electric field aging device

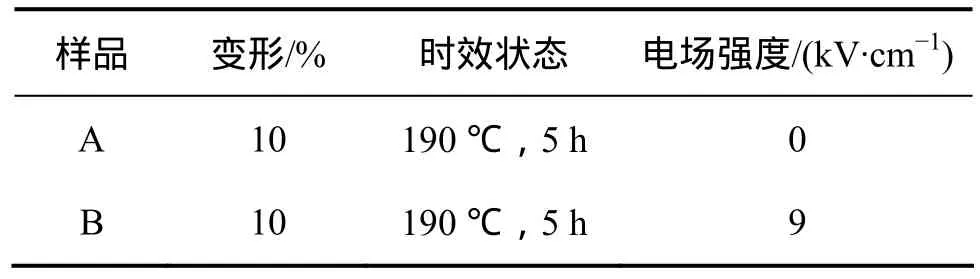

表2 不同电场时效制度Table 2 Electric fields for artificial aged samples

冷轧态的合金内部密度较高的位错影响通过透射电镜对析出相的观察。为了研究位错在电场时效过程中对析出相的作用,本文作者采用未进行冷变形的位错密度较低的样品作为研究对象,对位错线上的析出相进行透射电镜观察。电场时效处理的方法与冷轧态的相同。

从高温淬火冷却的金属内保留与该温度相对应的空位浓度。合金的电导率由温度以及合金中的溶质元素、空位、位错、晶界等条件决定,其中合金元素、空位和温度起主要作用。2E12铝合金中的合金元素会对电阻率会产生复杂的影响,以至于难以通过电阻率反映空位浓度。因此,为了探索时效过程中电场促进位错线上析出相长大的机理中空位起到的作用,本文作者选用高纯铝作为研究对象,研究电场对铝空位的影响。

电阻率测量实验用材料为99.99%的高纯铝铸锭,从30 mm厚度冷轧至3 mm厚的板材,在200 ℃退火5 h,充分释放变形储能后,用线切割切割后,用砂纸打磨后获得 2根横截面(长×宽)为 4.80 mm×2.58 mm,长度为150 mm的长条状样品,在电场时效设备中在190~450 ℃范围内不同温度下保温5 h,分别施加0和9 kV/cm的电场,冷水淬火后待样品温度稳定在室温20 ℃后用双电桥方法测量80.0 mm长度区域的电阻率,反复测量3组数据取平均值。在本实验中,样品采用同样工艺制备,测量温度均为20 ℃,可以认为电阻率的变化单纯由空位浓度的变化引起。金属中的空位会增加对电子的散射,从而增加电阻率,电阻率的增量与空位浓度成正比。

2 实验结果

2.1 电场时效对S相析出的影响

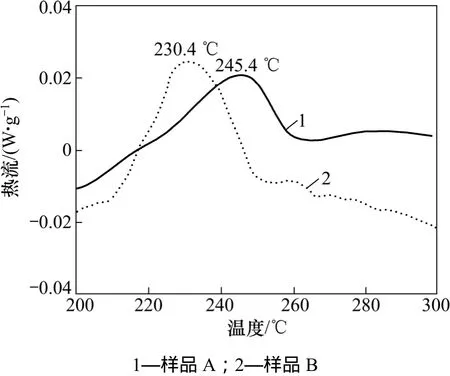

图 2所示为不同时效状态下 2E12铝合金在 20℃/min的升温速率下测得的DSC谱。图2中经电场作用时效的样品在200~300 ℃的范围内出现的放热峰峰值温度低于未经电场作用时效的样品在该温度范围内出现的峰。

图2 不同时效态2E12合金的DSC热分析曲线Fig.2 DSC curves of 2E12 alloys under different aging conditions

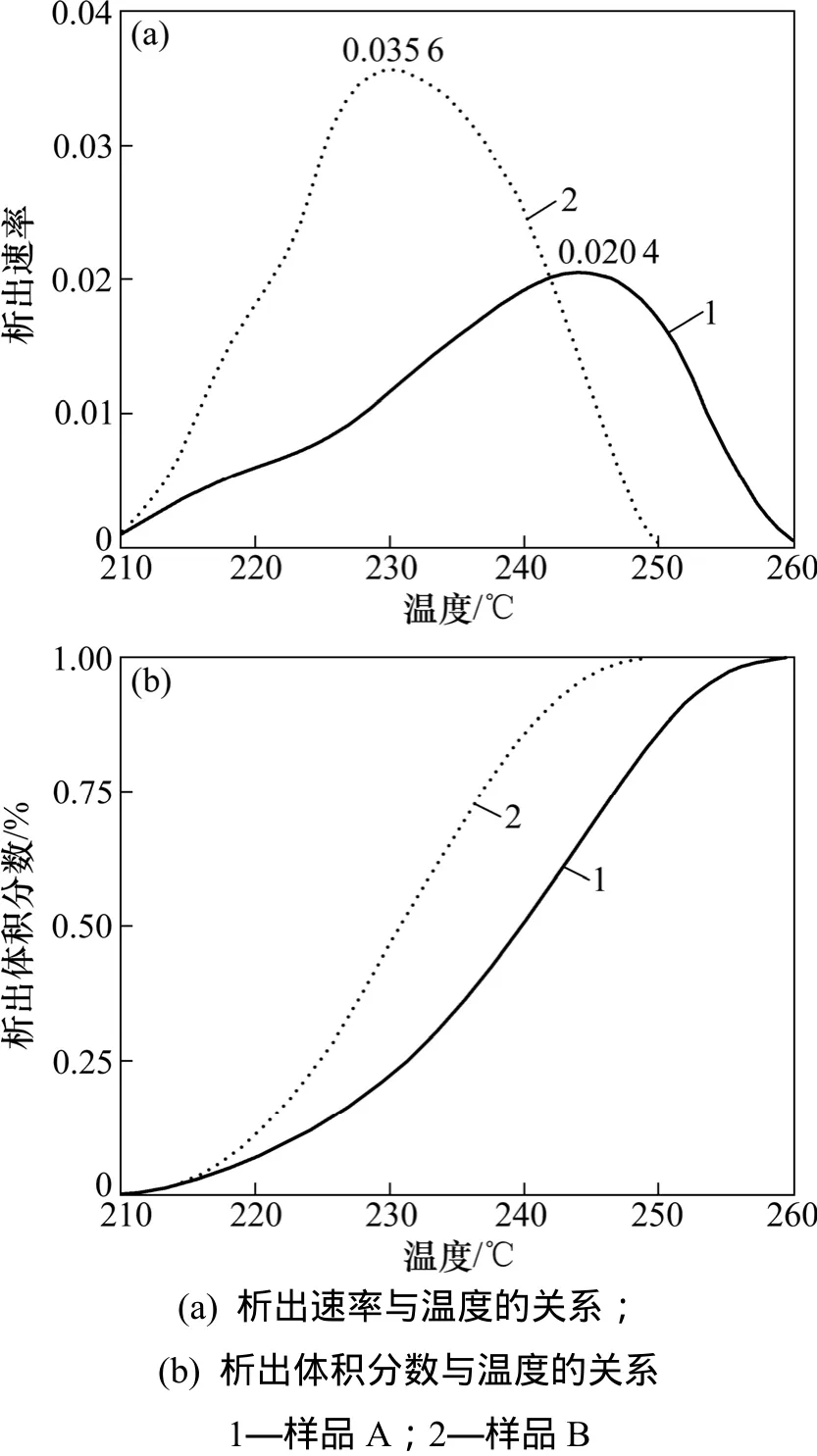

根据前期的工作,该温度范围内出现的放热峰对应为S相的析出。采用把放热量等效于相转变量的分析方法对DSC测量结果中S相析出过程中的放热功率数据的分析,可以得到如图3(a)所示S相随时间析出速率的变化和如图 3 (b)所示析出体积分数随时间(温度)的变化。由图3可见:电场的作用下的时效后样品在DSC分析过程中的S相的析出速度高于无电场作用的样品,升温过程中最高相变速率从0.020 4增大到0.035 6,增加75%, S相析出对应放热峰的温度跨度从210~260 ℃缩短为210~250 ℃,除了以20 ℃/min的升温速率,得到对应的相变所需时间从2.5 min降低到2.0 min,减少20%。说明190 ℃电场时效5 h后,样品内形成了有利于S相析出的组织。

图3 时效态2E12铝合金S相析出速率和析出体积分数Fig.3 Precipitation rate and percentage of S phase in aged 2E12 aluminum alloy

2.2 电场时效对微观组织的影响

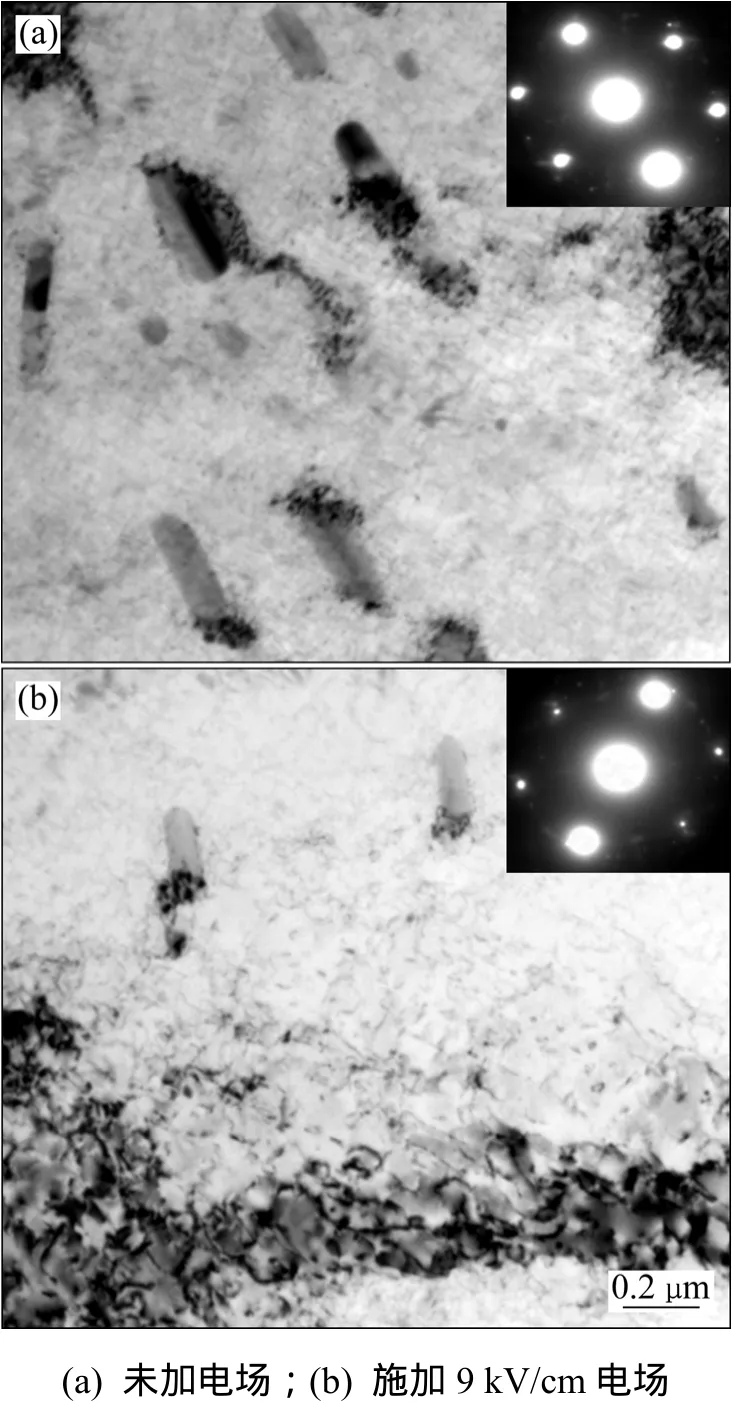

图4所示为190 ℃时效5 h后样品的[110]入射方向透射电镜照片。图 4(a)所示为不加电场时效后的样品,图4(b)为加9 kV/cm的电场时效后的样品。2个样品晶内都分布有棒状相和位错线。结合相关的文献报道[17],可以确定 TEM 形貌观察到的棒状粒子为 T相(Al20Cu2Mn3)。无电场作用时效之后位错密度降低情况如图4(a)所示,除了在T相周围存在较多位错,在其余区域位错的密度较低;而图4(b)中除了T相周围存在的较多位错外,基体中其余区域均匀分布大量变形后形成的在时效过程中尚未消失的残留位错。这说明,时效过程中电场影响下的样品相比不加电场的样品保持了较高的位错密度。

图4 经过10%冷轧的2E12合金在190 ℃时效5 h后[110]入射方向的TEM像Fig.4 [110]incident direction TEM images of 10% cold rolled 2E12 alloy aged at 190 ℃for 10 h

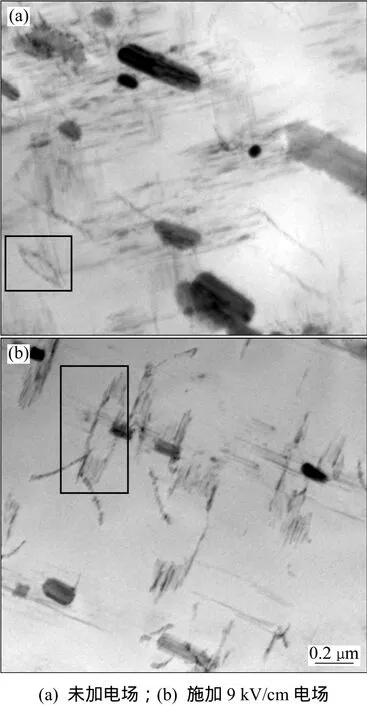

图5所示为未经过冷变形的2E12铝合金样品190℃时效5 h后[100]入射方向透射电镜照片,可以发现不同电场加载方式时效后位错线上析出相也有不同。从图5可以更清晰地观察时效过程中施加电场的处理导致的S′相[17-19]与位错线之间的关系的变化。图5(a)和5(b)中方框内为S′相在位错环上析出的形态。图5(b)中位错环上形核析出的S′相尺寸比图5(a)中的S′相的尺寸大,说明时效过程中电场的作用促进位错线上优先形核的S’相的长大。从图5还可以看出图5(b)中基体内均匀形核的S′相比于图5(a)中的少,这是因为基体中大量溶质原子参与位错线上S′相的析出降低了其他区域基体内溶质原子的浓度,从而抑制了基体中其他区域析出S′相的过程。这说明,电场作用下,2E12铝合金时效过程中位错线上的析出相的体积分数增大。

2.3 电场处理对铝空位的影响

图5 不经过冷变形的2E12合金在190 ℃时效5 h的TEM像Fig.5 TEM images of 2E12 alloy without cold rolling aged at 190 ℃ for 5 h

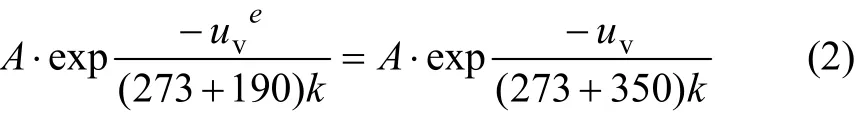

纯铝样品淬火电阻率测量实验结果如表3所示,2号和4号样品在保温过程中施加9 kV/cm的电场,其余样品在保温过程中不施加电场的影响。从施加电场的2号和4号样品比相同温度下不施加电场的1号和3号样品淬火后的电阻率大的实验结果可以推断,施加电场的处理可以使纯铝中空位浓度升高。对比不同温度淬火并且不施加电场的 5~8号样品的电阻率发现,电阻率随淬火前保温温度的升高而增加,加热到350 ℃后淬火的 6号样品的电阻率和 190 ℃施加 9 kV/cm的电场2号样品的电阻率基本相同,因此可以认为,190 ℃施加9 kV/cm的电场使得样品中铝空位浓度提高,接近不施加电场350 ℃时的空位浓度。

晶体中的空位平衡浓度可以表示为

式中:uv为空位形成能;A为材料常数;T为体系热力学温度;k为波尔兹曼常数。因此,本文实验使用的190 ℃施加9 kV/cm的电场处理环境下,样品中空位形成能与未加电场350 ℃时空位形成能uv的关系近似为

表3 纯Al电阻率测量结果Table 3 Results of resistivity measurement of pure metal Al

3 分析讨论

3.1 电场对位错密度及位错上析出相尺寸的影响

样品冷轧变形后内部产生了大量位错,加热到较高的温度(190 ℃)进行时效的同时,合金会发生回复,使得位错密度降低。因此在时效过程中,冷轧产生的位错密度会随时间降低。在峰时效状态下,已经几乎观察不到冷轧产生的大量位错[21]。

回复过程中合金组织发生的主要变化是位错滑移和攀移引起的位错密度下降。在铝合金低温退火过程中,主要发生的是位错的滑移运动。因此,如果时效过程中产生了不利于位错滑移运动的微结构,可以降低回复进行的速度,导致在较长的时间内保持较高的位错密度。在本实验的时效处理过程中,析出序列为GP—S″—S′[17,19],时效析出相对位错的滑移的阻力主要来自于切过析出相粒子过程中能量的变化。

位错切过第二相粒子的阻力可以近似表示为

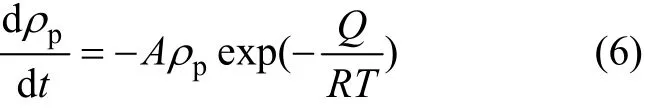

式中:φ为第二相粒子的体积分数;r为第二相粒子半径。由此可见:粒子体积分数越大,尺寸越大,切过粒子所需的力越大。在扩散型相变中,在溶质原子浓度、温度等其他影响扩散的条件相同的情况下,析出相长大速率主要由空位浓度决定。通过分析表3电阻率数据可以发现:190 ℃电场处理下铝空位浓度显著增大,由此可以认为电场影响下 2E12铝合金中空位浓度增大。换言之电场处理可以增大S’相析出过程中溶质原子从基体内向S′相的扩散速率,增加S′相的长大速率,从而导致在位错线上非均匀形核的S′相迅速长大,得到位错线上尺寸更大的S′相,如图5所示。电场处理下位错上的S′相的尺寸r电场和无电场处理的S′相的尺寸r无电场的关系为

因此,在相同温度下时效,有电场作用的样品内位错切过第二相的阻力和无电场作用的样品内位错切过第二相的阻力的关系为

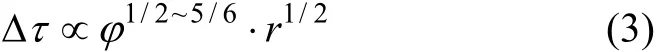

按照动力学方程,回复过程中位错密度变化满足

式中:ρp为位错密度;Q为位错运动激活能。合金中存在的析出相使得Q增大至Q+ΔQ,其中ΔQ为切过析出相粒子所需的能量。因此

因此,两者位错密度随时间变化速率关系为

3.2 电场时效预处理对后续时效中 S相析出动力学的影响和机理

在190 ℃时效5 h后的DSC实验,研究的是样品继续时效过程中S相的形核和长大过程。从热力学角度分析,在位错线上非共格形核时,由于位错消失而释放应变能使得在位错线上形成新相晶核的形核功比均匀形核小。因此增加合金中的位错密度可以促进析出相在基体内部的位错线上形核,从而增大时效过程中析出相的形核率。

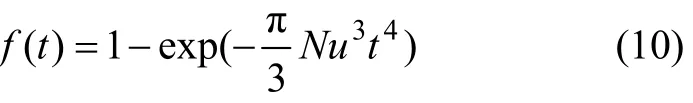

相变动力学由新相的形核率和长大速率决定,假设形核率和长大速率在时效过程中变化不大,转变量可以用Johnson-Mehl方程表示为

式中:N为形核率;u为新相长大速率;t为时间。但是实际相变过程中,由于形核率通常随时间增加而降低,考虑这种变化,方程可以表示为

即Avrami方程。式中系数K和n为与N和u有关的常数。形核率恒定时,n=4;只在开始阶段形核,n=3。即通过改变式(11)中的n来反应形核率随时间的变化规律,形核率随时间降低越快,n越小。在DSC检测中的相变反应并非恒温过程,但是在本文研究温度范围内只有单一S相形成,因此相变过程仍然可以用Avrami方程来描述。试验中温度随时间升高,由扩散速率决定的新相长大速率u也随时间t增大,在本文实验中可以近似认为

即通过用初始长大速率u0表示u,增大式(11)中的n处理方法来修正,修正后依然可以用式(11)来描述。因此,在DSC分析中S相的析出过程中,完成相同转变率所需的时间与形核率和长大速率的关系可以表示为

式中:i表示相长大维数。

电场作用的样品内存在如图4(b)所示的高密度的位错导致形核率增大

还有较高的空位浓度

导致扩散速率增大,使得新相长大速率增加

从而导致形成同样体积分数f的S相所需的时间

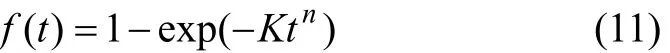

用Matlab7.1对图3(b)中的曲线用Avrami方程拟合得到如图6所示的相变动力学曲线。

通过拟合得到不加电场的样品 A对应的系数nA=3,KA=1.65×10-5,加电场的样品 B 对应的系数nB=2.7,KB=1.05×10-4。K反映的是平均形核率和相长大速率的综合影响。电场处理后样品由于大量的位错提供的非均匀形核位置,相对无电场处理的样品形核率要大,因此KB>KA。对于过饱和固溶体脱溶模型,如果形核率N和相长大速率u为常数,则n取2.5,如果形核率N和相长大速率u随时间t而变化,则式(11)中n也随之变化。在DSC检测过程中,温度随时间增加,导致形核率N和扩散速率u随时间增大,因此n>2.5。由于电场处理的样品在S相脱溶初期在位错线上的非均匀形核率较高,导致基体中其余区域溶质原子浓度降低,使得形核率相比无电场处理样品有随时间增加而降低的速率要大,因此,加电场样品的n比无电场处理样品的小,即nB<nA。故本文拟合的结果是合理的。

因此,190 ℃时效5 h后样品的恒定升温速率的DSC分析过程中,发生了如图2和图3所示的S相析出速率加快,最高析出速率增加75%,相变完成所需时间减少20%,在时效过程中有电场作用的样品S相析出对应的放热峰的峰值温度降低15 ℃的现象。

图6 时效态2E12铝合金S相析出相变动力学曲线Fig.6 Phase transformation kinetics curves of S phase in aged 2E12 aluminum alloy

3.3 2E12铝合金组织演化机理模型

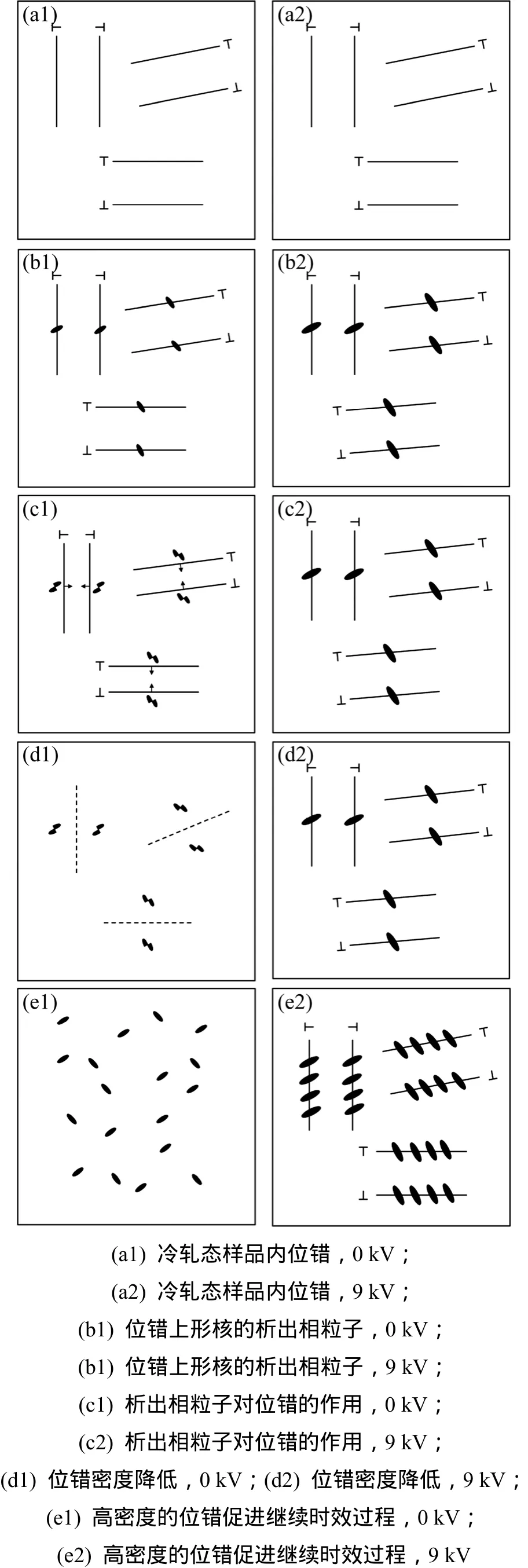

在本文实验过程中,样品微观组织的变化如图 7所示:冷轧后得到存在大量位错的样品(图 7(a1)和(a2));在190 ℃时效过程中由于电场条件的影响导致空位浓度增大,导致时效过程中在位错上非均匀形核析出的S’相长大速率要快于无电场作用样品,因此,时效过程中施加电场的影响可以得到在位错线上形核的尺寸更大的 S′相(图 7(b1)和(b2));时效过程中样品发生回复,位错切过较小尺寸的S′相所需的能量大于切过电场作用样品中较大尺寸的S′相所需的能量,因此,电场作用下的样品内难以位错切过S′相而运动(图7(c1)和(c2));在回复过程中电场作用下的样品内位错密度降低,速率较慢,因此,相同温度、相同时间内施加电场的样品内位错密度较高(图 7(d1)和(d2));时效后样品的DSC分析过程中,由于时效过程中施加电场的样品内位错密度高,空位浓度大,因此该样品的S相析出进程加快(图8(e1)和(e2))。其中电场起到的直接作用是导致空位浓度的增大。

图7 微观组织变化示意图Fig.7 Schematic diagram of microstructure transformation

4 结论

(1) 在经预变形处理的2E12铝合金样品时效过程中(190 ℃,5 h)施加电场能促进后续时效的进程,使对应S相析出放热峰的峰值温度降低15 ℃,最大相变速率增加75%,相变完成所需时间减少20%。

(2) 施加电场使空位形成能降低 26%,铝空位浓度增加,导致预变形 2E12铝合金样品时效过程中在位错线上形核的S′相体积分数和尺寸更大。

(3) 预变形2E12铝合金样品时效过程中施加电场得到的位错线上数量更多,尺寸更大的析出相增大基体内位错运动激活能,阻碍位错密度由于回复而降低,从而在时效后保持较高密度的位错。

(4) 190 ℃施加电场时效5 h处理后样品内位错的密度与空位的浓度均高于不施加电场的样品,导致后续时效过程中S相形成的速率加快。

[1]LIU Bing, ZHAO Zhilong, WANG Yongxin, et al.The solidification of Al-Cu binary eutectic alloy with electric fields[J].Crystal Growth, 2004, 271∶ 294-301.

[2]LIU Wei, DING Hua, CUI Jianzhong.Effect of solution treatment in an electric field on mechanical properties and microstructure of 2091 Al-Li alloy[J].Acta Metallurgica Sinica∶English Edition, 1994, 7(3)∶ 208-214.

[3]LIU Bing, CHEN Zheng, WANG Yongxin, et al.The effect of an electric field on the mechanical properties and microstructure of Al-Li alloy containing Ce[J].Materials Science and Engineering A, 2001, 313∶ 69-74.

[4]Liu W, Liang K M, Zheng Y K.Effect of an electric field during solution treatment of 2091 AI-Li alloy[J].Journal of Materials Science Letters 1996, 15∶ 1327-1329.

[5]Liu W, Cui J Z.Effect of the homogenization treatment in an electric field on T(1) precipitation in 2091 Al-Li alloy[J].Scripta Metallutgica et Uataialia, 1995, 33(4)∶ 623-626.

[6]Liu W, Cui J Z.The effect of electric field on the recrystallization of 2091 Al-Li alloy[J].Materials Science Letters,1997, 16∶ 1400-1401.

[7]杜广煜, 赵骧, 何长树, 等.电场退火对工业纯锌板再结晶织构的影响[J].中国有色金属学报, 2007, 17(11)∶ 1773-1778.DU Guangyu, ZHAO Xiang, HE Changshu, et al.Effects of electric field annealing on recrystallization textures of pure zinc sheet[J].The Chinese Journal of Nonferrous Metals, 2007,17(11)∶ 1773-1778.

[8]WANG Nanlin, LIU Wei, WU Feng, et al.Influence of an electric field on the quench aging of a medium-carbon alloy steel[J].Scripta Mater, 2001, 44∶ 2517-2521.

[9]Cao W D, Lu X P, Sprecher A F, et al.Increased hardenability of steel by an external electric field[J].Materials Letters, 1990,9(5/6)∶ 193-197.

[10]Conrad H, Guo Z, Spreche A F.Effect of an electric field on the recovery and crystallization of al and Cu[J].Scripta Metall, 1989,23(6)∶ 821-824.

[11]Campbella J, Conrad H.Influence of electric current on the quench aging of a low carbon steel[J].Scripta Metallurgica et Materialia, 1994, 31(1)∶ 69-74.

[12]Koch C C.Experimental evidence for magnetic or electric field effects on phase transformations[J].Material Science and Engineering A, 2000, 287∶ 213-218.

[13]NING Ailin, LIU Zhiyi, ZENG Su-min.Effect of large cold deformation after solution treatment on precipitation characteristic and deformation strengthening of 2024 and 7A04 aluminum alloys[J].Transactions of Nonferrous Metals Society of China, 2006, 16(6)∶ 1121-1128.

[14]Jena A K, Gupta A K, Chaturyedi M C.A differential scanning calorimetric investigation of precipitation kinetics in the Al-1.53 wt%Cu-0.79 wt% Mg alloy[J].Acta Metall, 1989, 37∶ 885-895.

[15]Ringer S, Sakurai T, Polmear I J.Origins of hardening in aged Al-Cu-Mg-(Ag)alloys[J].Acta Mater, 1997, 45∶ 3731-3744.

[16]Wang S C, Starink M J.Two types of S phase precipitates in Al-Cu-Mg alloys[J].Acta Mater, 2007, 55∶ 933-941.

[17]李智燕, 易丹青, 周明哲.电场时效对 2E12铝合金力学性能和微观组织的影响[J].中国有色金属学报, 2009, 19(8)∶1392-1397.LI Zhiyan, YI Danqing, ZHOU Mingzhe.Effect of electric field aging on mechanical properties and microstructures of 2E12 aluminum alloy[J].The Chinese Journal of Nonferrous Metals,2009, 19(8)∶ 1392-1397.

[18]周明哲, 易丹青, 尹德艳, 等.电场对 2E12铝合金中S相析出动力学的影响[J].中国有色金属学报, 2010, 20(7)∶1290-1295.ZHOU Mingzhe, YI Danqing, YIN Deyan, et al.Effect of electric field on kinetics of formation of S phase in 2E12 aluminum alloy[J].The Chinese Journal of Nonferrous Metals,2010, 20(7)∶ 1290-1295.

[19]Wang S C, Starink M J.Precipitates and intermetallic phases in precipitation hardening Al-Cu-Mg-(Li) based alloys[J].Int Mater Rev, 2005(50)∶ 193-215.

[20]Carling K, Wahnström G, Mattsson T R, et al.Vacancies in metals∶ From first-principles calculations to experimental data[J].Physical Review Letters, 2000, 85(18)∶ 3862-3865.

[21]周明哲, 易丹青, 贾延琳, 等.预变形对 2E12 铝合金时效析出过程的影响[J].稀有金属材料与工程, 2010, 39(12)∶2107-2111.ZHOU Mingzhe, YI Danqing, JIA Yanlin, et al.Effect of pre-deformation on aging precipitation process of 2E12 aluminum alloy[J].Rare Metal Materials and Engineering, 2010,39(12)∶ 2107-2111.