基于液滴分离时间的斜板沉降器结构参数优化

赵 岳, 龚 斌, 吴剑华

(沈阳化工大学, 辽宁 沈阳 110142)

在石油,化工,制药等工业生产过程中,非均相液液物系的分离是一项不可缺少的单元操作。早在上世纪七十年代Williams,Morrison等国外学者就在传统沉降分离装置的基础上提出了斜板沉降器的概念[1],它是在普通重力沉降器内加入了若干块平行等间距的斜板,进而缩短了液滴的沉降距离,同时增加了液滴的聚结面积,大大提高了设备的处理能力及分离效率。同时,工业生产中一般都存在其他组分或表面活性物质,抑制了分散相液滴在界面上的聚结和分离[2],而在斜板沉降器内,由于斜板上层膜的不断流动,使活性物质不能在相界面上积累,解决了活性物质对液滴聚结的影响。

由于斜板沉降器相对普通重力沉降器优点显著,吸引了很多学者对其进行理论和实验研究,如Meon等建立了斜板间流体的曳力模型[3];Rommel等通过对平板间两相流体的速度分布与层膜流动厚度的研究,建立了液滴在两相流界面上的双膜模型[4];美国石油协会在实验的基础上推导出了一系列关于液滴分离的经验公式[5]等。然而在诸多研究中,在液滴沉降段一般都采用斯托克斯终端沉降速度而忽略了液滴加速段,而在聚结部分很少考虑液滴的稳定时间,这样导致计算出的分离时间会小于实际分离时间,而分离时间不够会引发在分离所得两相产品中互相夹带对方的不良后果。针对这一情况,本文通过建立液滴分离模型,确定了沉降器中液滴分离所需的必要时间与结构参数的关系,并通过实验研究了斜板沉降器各结构参数对分离效率的影响,为其在工业上的设计与应用提供了依据。

1 分离时间

1.1 分离模型

若要实现充分分离,分离时间应取分离路径最长的质点实现分离所需的时间,如图1所示,即在斜板沉降器的板间通道内,在下板面底角处的质点由A点到达D点所需的时间。

针对斜板沉降器流体流动特点,可以进行如下假设:假设液滴在上升过程中,不存在内循环且无变形;假设液滴在斜板间沿垂直方向分布均匀;假设斜板沉降器中的液体处于稳定的层流状态;假设液滴沿铅垂方向和斜板方向运动不受进料速度的影想。液滴由A点到达D点所需的时间可以分为4部分:由A点到达B点的加速段分离时间,在B点处液滴达到受力平衡状态;由B点到达C点的匀速段分离时间;在C点的聚结时间;由C点到达D点的沿板面上升时间。

1.2 分离时间

1.2.1 加速段的分离时间t1

液滴在斜板通道内由A点向B点运动时,受浮力、阻力和本身重力作用。其中:

式中:A—阻力系数;

d—液滴直径;

ρl和ρh—分散相和连续相的密度;

μ—连续相粘度;

u—液滴与连续相的相对速度。

当t=0时,u=0。当液滴到达B点时,速度为us而受合力为0,开始进入匀速分离阶段。

1.2.2 加速段的分离时间t2

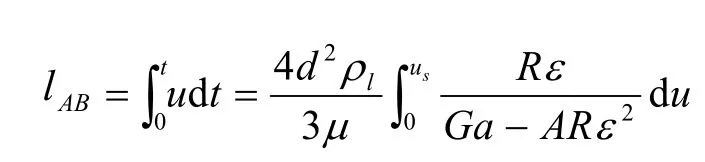

在t1时刻,液滴通过的距离lAB为:

在B点处,液滴开始进入斯托克斯区受力平衡,以 匀速上升至上板面C点,根据斯托克斯定律[6]。此时F阻=3πμdus则有:

液滴由B点运动到C点所需时间为:

t2为两斜板间竖直间距。

1.2.3 加速段的分离时间t3

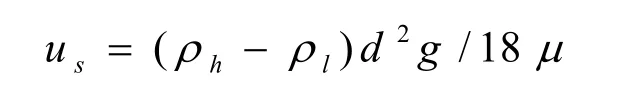

液滴到达层膜表面时,液滴与层膜表面发生变形如图2所示。在液滴和层膜表面间存在着液相夹层,随着液滴的侵入,液相夹层逐渐减薄,当夹层达到临界厚度hc时,夹层破裂,液滴融入层膜,完成聚结过程。

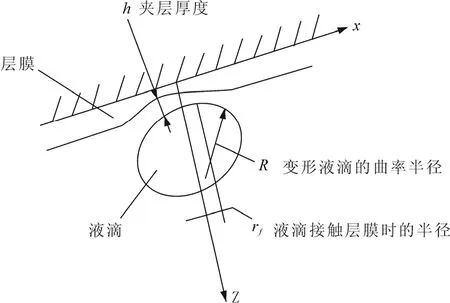

图3 液相夹层内的单元体受力示意图Fig.3 Force of the unit in the liquid phase sandwich

液相夹层内的单元受力情况如图3所示,根据斯托克斯方程有:代入有:

由边界条件可知:当z=h时,液滴刚与液相夹层接触,夹层无变形,此时,u=ur,ur为液相夹层初始速度。当z=0时,液相夹层破裂融入层膜。此时,u=uh,uh为层膜表面速度。

把边界条件代入上式并对z积分,得:

设液滴以速度w向层膜运动,由连续性方程,对z积分得:对x积分得:由边界条件:当x=0时,p最大,(s为 表面张力)。当

x=rf时,p=0。代入上述边界条件对x积分,

代入上述边界条件对t积分,得:

对于液滴临界厚度,Lee和Hodyson在文献中[7]已给出:

1.2.4 液滴沿板面上升时间t4

聚结后的液滴融于层膜,随层膜沿上板下表面继续流动,直到分离。该速度可根据Blass的“曳力模型”[2,3]求出。

该模型下速度分布为:式中d为层膜厚度,K为粘度系数,为分散相粘度。故式中lCD为斜板板长。若要获得良好的分离效果,液滴在斜板沉降器内的宏观停留时间应不小于t1、t2、t3、t4之和。由以上分析可知,t1与t2主要受两斜板间竖直间距影响;t3主要受ur+uh影响,而ur+uh与斜板材质有关;t4主要受斜板板长与斜板倾斜角度影响,而液滴的宏观停留时间则与设备的横截面积和进料量相关。

2 实验部分

本文以大豆油和水作为分离物系在室温下进行了实验研究。

2.1 实验装置及流程

实验的流程及装置如图4所示。水和大豆油分别由离心泵打入到静态混合器中混合后进入斜板沉降器中沉降分离。在出口处得到分离好的两相。静态混合器选用SV型混合元件,斜板沉降器为透明有机玻璃,外形尺寸为500 mm×250 mm×250 mm。

图4 实验流程与装置Fig.4 Experimental processes and devices

实验考查影响斜板沉降器分离效率的主要参数有斜板倾角、板间距、板长和宏观流速等,采用在其他参数相同情况下逐一改变单一结构参数进行对比实验方法。在出口处用采样瓶收集样品,用卡尔-费休水分测试仪对油相产品的纯度进行检测。最终得到该条件下斜板沉降器的分离效率。实验结果用Origin进行曲线回归,通过对比可得到斜板沉降器的适宜值,从而对斜板沉降器进行优化。

2.2 实验结果分析

2.2.1 斜板倾斜角的优化

本组实验设置板长为350 mm,板间距35 mm,进料体积流量200 L/h,油水比例为1∶2。在15°~75°范围内改变斜板的倾斜角度进行实验,实验结果如图5所示。

图5 倾斜角对斜板沉降器分离效率影响曲线图Fig.5 The efficiency of different angle

由前面分析可知,斜板倾斜角越大,液滴沿板面上升时间越短,同时斜板倾斜角度的增大还会引起层膜变薄,可以减少聚结时间,加快层膜的流动,降低表面活性物质对聚结的影响。然而,当倾斜角度达到一定数值后再继续增大,层膜的体积流率会过大,导致层膜流动过快,出现液滴还没有完全聚结就被流动的层膜带走现象,影响分离效率。图 5表明当倾斜角小于 30°时,分离效率随倾斜角加大而加大,超过 30°后随倾斜角加大而减低,因此,30°是实验斜板沉降器的适宜角度。

2.2.2 斜板板长的优化

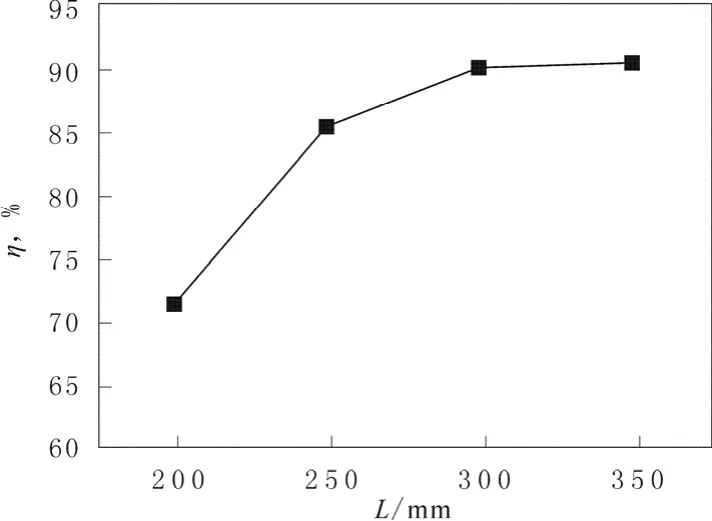

本组实验选用斜板倾斜角度 30°,板间距 50 mm,进料体积流率200 L/h,油水比例1∶2。在200~350 mm范围内改变斜板板长做对比实验。实验结果如图6所示。

图6 不同斜板长度下斜板沉降器的效率曲线Fig.6 The efficiency of the different length

由图6可知,斜板沉降器的板长对分离效率的影响也比较大,在一定范围内增加斜板的长度,分离效率随之提高。这是因为随着斜板的长度增加,液滴在斜板沉降器内斜板间的停留时间增加。保证了液滴有充分的时间去分离。然而,随着斜板长度的继续增大,斜板沉降器的分离效率基本保持不变,这说明液滴在此斜板长度上已经满足了足够的分离时间,再增大斜板长度只是徒劳。而且,斜板越长,设备的体积就会变大,设备就会愈加笨重。本实验斜板沉降器的斜板适宜长度为350 mm。

2.2.3 斜板间距的优化

本组实验选用斜板倾斜角度30°,斜板板长350 mm,进料体积流量200 L/h,油水比例1∶2。在10~50 mm范围内改变斜板间距做对比实验。实验结果如图7所示。

图7 不同斜板间距下斜板沉降器的效率Fig.7 The efficiency of different plate spacing

随着板间距的减小,斜板沉降器的分离效率增高。因为板间距越短,液滴在两斜板间的沉降的距离就越短,就越先升至上板表面进行聚结分离,可减少垂直向沉降时间。同时,板间距越小,处理负荷增加[8]。进而提高了沉降器的分离效率。然而,由图7可知,当板间距缩短至一定范围后,分离效率反而降低。这是因为随着板间距的减小,在容积尺寸不变的情况下斜板的数量就会增加,容积的利用率就会降低。当容积利用率降低的幅度大于处理负荷增加的幅度时,分离效率降低。实验斜板间距最优值可确定为截面高度的1/10左右。

2.2.4 进料体积流量和油水比例对效率的影响

本组实验选用斜板倾斜角度30°,斜板板长350 mm,斜板间距20 mm。在100~350 m2/h范围内改变进料体积流量和油水混合比例做对比实验。实验结果如图8所示。

图8 不同进料量和油水混合比下斜板沉降器的效率Fig.8 The efficiency of different feeding quantity and water-oil mixing ratio

由图8可知,油水混合比例对分离的效率几乎没有影响。然而进料体积流量对斜板沉降器分离效率的影响较大。进料体积流量越大,分离效率越低。因为随着进料体积流量的增大,液滴的轴向流速也变大,使得液滴不宜在斜板上聚结。进料量增大使斜板沉降器内液滴的停留时间减小,影响了液滴的稳定。同时,流速增大,雷诺数也增大,流体流动较为紊乱,影响了分离效率。当流量减低到一定范围后,分离效率几乎没有变化。此时,若再降低流量,设备的处理量就会降低。同时也降低了设备的利用率。

3 结 论

论文通过建立斜板沉降器液滴分离模型,将液滴分离时间分为4部分,并分别得到各部分时间的表达式,确定了沉降器中液滴分离所需的必要时间与结构参数的关系。

论文还在一定范围内通过实验研究了斜板倾斜角、斜板板长、斜板间距等结构参数及进料流量与油水混合比例等对分离效率的影响。

实验结果表明对实验斜板沉降器:斜板倾斜角的最佳角度是30°,斜板板长最佳值为350 mm左右,最佳斜板间距为20 mm;实验范围内油水混合比例对分离效率几乎没有影响,但随进料体积流量的减小分离效率逐渐增加,当流量减低到一定范围后,液滴的宏观停留时间超过液滴所需分离时间时,分离效率会稳定在一个比较高的水平而基本不受进料体积流量影响。

[1]Morrison J,et al. Tilted-plate Separators for Refinery Waste Water[J].Oil Gas J, 1970,14 :86-88.

[2]Blass E, et al.Coalescence of single drops on inclined plate in liquid[J].Chem.Eng,1984,7:207.

[3]Meon W,Blass E.Particle velocity in a stratified two-phase flow between inclined parael plates[J]. Chem Eng Technol,1987 (10): 281-289.

[4]Rommel W,Blass E,Meon W.Plate separators for disperseed liquid-liquid systems - multiphase flow, droplet coalescence,separation performance and design[J].Chem Eng Sci, 1992,47(3):555-564.

[5]吴剑华,唐洪涛,于驰.斜板沉降器的设计[J];化工设计;2003,13(6):10-13.

[6]戴干策,陈敏恒.化工流体力学[M];北京:化学工业出版社, 1988: 283.

[7]Lee J C, Hodgson T D. Film flow and coalescence: Basic relations,film shape and criteria for interface mobility[J].Chem Eng Sci,1968,23:1375-1397.

[8]戚俊清,刘亚莉,许培援,等.斜板沉降器的分离特性及实验研究[J].化工机械,1999,26(4).192-195.