绝缘轴承等离子喷涂技术及检测

李夏, 冯颖,孔永刚

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

在电动机和发电机中,机体、转向架、轮轴之间有回路电流与感应电流。在轴承旋转过程中,有电流通过轴承时,会击穿滚动接触部分极薄的油膜,产生火花,使接触表面产生局部融化损坏,发生电蚀。导致轴承旋转不良,严重时会发展成剥落,致使轴承失效。另外,滚动面硬度下降,容易产生磨损,从而直接影响电动机乃至主机的性能及寿命。所以研发与电动机和发电机配套的绝缘轴承是非常必要的。绝缘轴承通过对轴承导电通路进行绝缘处理,以解决轴承的电蚀问题。目前常见的绝缘轴承有3类[1]:(1)轴承外圈喷涂陶瓷涂层;(2)轴承外圈涂覆树脂;(3)采用陶瓷滚动体。下文主要研究使用等离子喷涂技术制造表面喷涂陶瓷涂层的绝缘轴承以及涂层的检验方法。

1 等离子喷涂

等离子喷涂设备是由多个分立设备和装置所组成的复杂装备系统[2]。其主要构成有:电源、控制系统、喷枪、冷却系统、气源供给装置、送粉装置、喷枪运动与控制设备、喷涂部件的运动与控制设备、通风与排气装置、除尘装置等。

等离子喷涂技术具有沉积速度快,生产效率高,适用范围广等优势,在各种热喷涂方法中占主导地位,占热喷涂市场的50%[3]。等离子喷涂是通过在阳极和阴极之间点火,产生高频率电弧,气体( 如:氦、氢、氮或其混合气体)流经电极之间被电离,并产生几厘米长的等离子火焰。喷涂材料从喷枪由粉末状注入等离子火焰,被加热到熔融态,最后被压缩气体高速喷射并撞击基材表面形成涂层。等离子弧温度可达10 000 ℃以上,流速可达1 000 m/s以上,所制得的涂层具有质密、孔隙率低、与基体结合力强等优点。

1.1 涂层材料

等离子喷涂可以喷涂的材料极其广泛,几乎包括所有固态的陶瓷、金属陶瓷、金属间化合物、其他无机非金属材料(如玻璃、炉渣)以及各种复合粉末等材料。几种绝缘陶瓷材料的性能见表1。

表1 几种绝缘陶瓷材料的性能

Al2O3陶瓷的介电常数大,体积电阻率大,介质损耗小,耐热冲击强度大,具备电子器件应用绝缘材料的所有良好性能[4]。此外,Al2O3涂层还具有良好的抗磨、耐热和耐腐蚀等性能。因此,采用Al2O3作为绝缘轴承涂层材料。另外,在涂层材料中加入TiO2能够增加涂层的韧性和内聚强度,但也会使Al2O3涂层的纯度降低,导致电绝缘性变差,所以应根据产品特性需求选取合适的配方。在此选取纯Al2O3粉末作为喷涂材料。

喷涂粉末的粒度粗,要求功率大,则涂层沉积效率高,但气孔率增大;粉末的粒度细,加热迅速,熔化充分,涂层质密,但粉末的沉积效率和结合强度低。由于陶瓷材料一般熔点高,热导率小,因此喷涂材料粒度应选用较细一些,通常合适的粒度范围为15~45 μm,粉末粒度粗细应各占一定比例,以提高沉积效率和涂层致密性。

1.2 工艺过程

绝缘轴承基本加工工艺为:轴承/试样块加工→精确测量→基体处理→打底层喷涂→陶瓷涂层喷涂→封孔处理→磨加工。

根据性能测试的标准,试样块尺寸为:圆柱试样Φ25 mm×40 mm,圆片试样Φ52 mm×4 mm。圆柱试样主要用于涂层结合力试验(图1),圆片试样主要用于显微硬度等试验。试验轴承采用7212角接触球轴承(材料为GCr15),在轴承外圈外径面、端面和内圈内径面、端面喷涂一层Al2O3涂层。涂层性能要求为:厚度0.25~0.3 mm,抗击穿能力>1 000 V/AC,绝缘电阻>50 MΩ,涂层结合强度>20 MPa。采用先进的GP-80高能等离子喷涂设备。喷涂工艺过程如下:

图1 结合力试样Φ25 mm×40 mm

(1)基体预处理。金属基体的预处理包括清洗净化、遮蔽、喷砂毛化、预热基体。首先使用汽油等有机溶剂清洗轴承套圈,将轴承非喷涂面用胶布遮蔽;使用喷砂机采用刚玉磨料将待喷涂面毛化,使金属基体露出新鲜的活性表面,增大喷射粒子与基体的机械嵌合;然后预热基体以减少喷射熔滴与基体之间的温度梯度,降低热应力。

(2)喷涂。根据基体的形状和尺寸选择夹具工装。选用N2和H2作为等离子气体,喷涂工作电流选为500 A(DC),电压74~80 kV,送粉速度3 kg/h,与等离子焰流的功率相匹配。喷涂距离约为50~100 mm,喷涂角度尽可能接近90°。在喷涂进行过程中采用多次喷涂的方法控制基体温度,多次测量以控制涂层厚度。

(3)喷涂后处理。喷涂涂层含有气孔,使用环氧树脂将涂层表面进行刷涂封孔处理,这样能够填充和封闭所有开孔和通孔,提高涂层的耐蚀性、抗氧化性、电绝缘性和密封性,同时有助于防止加工过程中磨屑等污物污染涂层。图2所示为7212角接触球轴承完成喷涂和封孔加工后的照片。

图2 7212角接触球轴承套圈喷涂、封孔后的照片

2 涂层检测

对涂层绝缘性能、强度、环境适应性进行评价,建立涂层专门评价标准以及检测方法,是保证绝缘轴承质量的重要环节。因此,制定了涂层性能的检测方法,对试样和试验轴承涂层进行了性能检测。

2.1 检测方法

试验项目及试验轴承涂层性能检测方法见表2。

表2 试验项目及涂层性能检测方法

2.2 检测结果

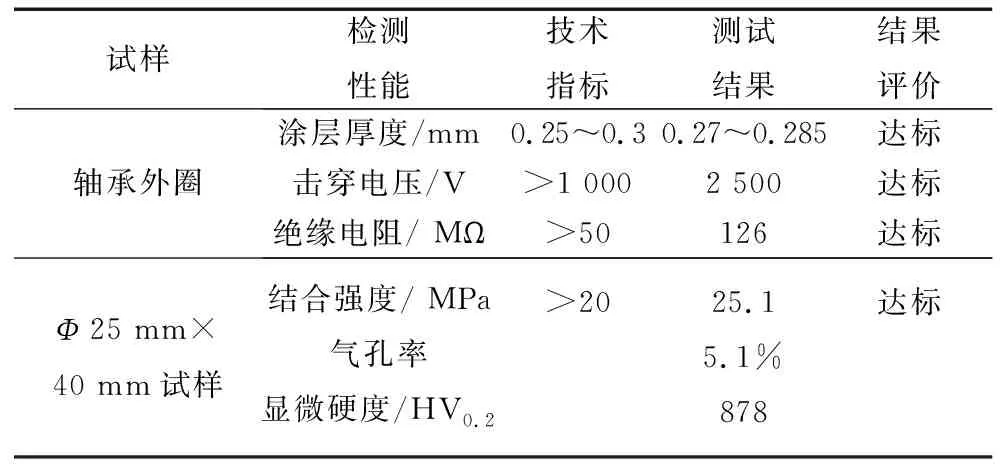

对轴承外圈和试样进行了部分检测,检测结果见表3。由表可知,涂层厚度均匀、绝缘性能良好,击穿电压、绝缘电阻、结合强度均达到了技术指标。因此,涂层所用材料和喷涂工艺是合理的。

表3 涂层性能测试结果

另外,还对轴承试样进行了抗热震性和温度交变循环试验。抗热震性试验后,涂层在第3个循环后出现裂纹,第4个循环出现掉块,这说明极高温度和低温急速转换的环境对涂层质量有较大影响。温度交变循环试验采取的是在-30 ℃和80 ℃之间进行交变循环。在-30 ℃和80 ℃时保温0.5 h,升温和降温时间均为1 h,每个循环时长3 h。循环20次后对轴承进行检测发现:轴承表面涂层完好,且绝缘电阻无明显变化,这说明在-30~80 ℃的环境下绝缘轴承能够保持其绝缘性能,能够在此环境下正常工作。

3 结束语

绝缘轴承涂层技术将热喷涂技术与轴承制造技术相结合,需要考虑轴承精度、寿命和涂层质量等多方面因素。随着对其关键技术的不断试验,性能逐渐优化,国产绝缘轴承必定会广泛应用于相关领域。