一起喷煤车间煤粉仓爆燃的原因分析及对策

赵春辉,王 辉

(宝钢集团八钢公司安全监督部,新疆乌鲁木齐 830022)

1 事故经过

某钢厂喷煤车间1#磨机2#布袋箱体发生一起爆燃事故,造成煤粉仓布袋箱体破损、3#皮带通廊墙体倾斜损坏,喷煤Ⅰ系列停机202 h,直接经济损失27.3万元。事故经过如下:

2013年3月11日上午10:30,喷煤车间按计划安排1#磨机检修,处理牙箱漏油及焊补上粉管砂眼。停机前全系统处于满负荷生产状态(制粉量约35 t/h)。11:42分操作工开始进行1#磨机停机前的操作,改废气降温,减负荷制粉,对磨机、布袋充氮惰化,根据温度参数停磨机,停氮气,打开煤矸石门,点动磨机,排磨机内煤矸石。11:59分2#布袋箱发生爆燃,同时造成了喷煤主控楼第7层的二次爆燃,监控画面显示系统氧含量和温度瞬间达到上限。现场处于燃烧状态的煤粉遍布各处。各层建筑物玻璃碎裂飞落到100 m范围内的地面。12:04分,2#磨机紧急停机;12:07分3#磨机紧急停机。全系统充氮惰化,布袋、粉仓进行循环充氮至全系统断电,当班人员手动打开充氮阀并使其处于常开状态。随后消防队员赶至现场,两小时后将各处燃烧的煤尘扑灭。

2 生产现状

该厂喷煤车间于1994年8月投产,共有1#、2#、3#三个磨机,同时向4座430 m3高炉供料。其中2#磨机为正压操作系统,1#、3#为负压操作系统。2007年,由于高炉改扩建需求,将3#磨机由原来的5 t改造为现在的15 t球磨机。自2012年8月以来,由于提升煤比节焦降耗的要求日益提高,对喷煤制粉产能要求不断增长,可却同时面临着原料煤的挥发分变化较大,设备缺陷较多的现状,给生产运行带来一定困难。其工艺流程如图1。

3 煤粉爆炸原理分析

3.1 煤粉爆炸的三个条件

(1)含氧量。煤粉在容器内燃烧后体积膨胀,压力升高,气压力超过容器的抗压能力时,容器爆炸。容器内氧浓度越高,越有利于煤粉燃烧,爆炸力越大。控制氧含量可控制助燃条件,即控制煤粉的爆炸条件。因此喷吹煤粉时必须严格控制气体中的氧浓度。

图1 工艺流程示意图

(2)煤粉的悬浮浓度。煤尘分散形成悬浮状态,并在系统介质中达到一定的煤尘浓度,才有可能爆炸。爆炸浓度取决于煤尘的化学性质、尘粒大小及介质氧含量等。煤粉在收集、输送、倒罐装料等过程中都将不同程度地被输送介质所分散,而在局部空间以煤粉云状态悬浮着,其煤尘既无法消除,浓度也无法控制,因此要消除这一爆炸条件是极为困难的。悬浮的煤粉与空气或其他氧化剂混合极易发生爆炸,最明显的规律是随挥发分增加,其爆炸性也增加。一般认为煤粉Vdaf<10%为基本无爆炸性煤,10%

(3)温度达到着火点。给煤尘提供足够的点火能量,使温度达到煤粉的最低着火温度而引起爆燃。烟煤煤尘的长期沉积、煤粉运输中摩擦升温、静电火花以及外来火源等都可提供煤尘的引爆能量。煤粉燃烧经历以下步骤:升温—挥发分排出—热分解—分解产物燃烧。

3.2 控制系统中氧含量是切断爆炸事故链的最关键因素

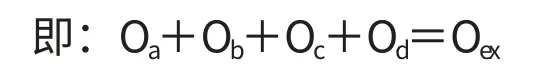

从磨煤机系统中排出的氧气量Oex,可由氧气量的平衡求得,即进入磨煤机系统的氧气量等于从磨煤机中排出的氧气量:

式中,Oa——升温炉烟气中的剩余氧量,m3/h;

Ob——鼓入磨煤机密封气中的氧量,m3/h;

Oc——漏入磨煤机冷空气中的氧量,m3/h;

Od——漏入布袋冷空气中氧量,m3/h;

Oex——排放烟气中的氧量,m3/h。

排放烟气的含氧率O2%为:

式中,Vex——排放烟气量,m3/h。

磨煤机入口、磨煤机出口、布袋出口、主排风机出口各个点的烟气中含氧率都不相同。在一般情况下,排放烟气中的含氧率最高,把这一点的含氧率称为系统含氧率。根据《高炉喷吹烟煤系统防爆安全规程》规定,磨煤机负压系统末端的设计氧含量应≤12%。

4 针对此次事故的具体原因分析

对喷煤车间此次煤仓爆燃事故,利用5M1E(人、机、料、法、环、测)展开分析如下:

4.1 人员的因素

(1)专业技术人员制定的作业指导书未根据工艺条件的变化,及时更新作业要求。

(2)作业指导书要求充氮惰化时间为10min,而此次停机充氮惰化为4min。

4.2 设备的因素

(1)喷煤磨煤机托盘部位漏风严重,导致磨煤机出口氧含量不能有效控制,影响系统安全。

(2)布袋箱体泄爆孔处的私自换装的胶带片未起到应有的泄爆作用是造成闪爆事故扩大成爆燃,导致布袋箱体爆开。根据GB567-1999《爆破片与爆破片装置》及TSG《爆破片技术规定》的相关条款,爆破片须经专业部门进行设计并按照使用说明进行检测、安装、使用。而此次2#布袋箱体防爆装置2005年底未经评审改为0.8mm的胶带片,原设计为滤袋箱防爆门。

4.3 原料的因素

喷煤原煤煤质管理存在不足,造成近期使用的原配挥发份较高,最低20%,最高35%,平均31.2%,属于高易燃易爆原料煤。自2012年9月原煤直供后,入厂原煤仅进行工业分析后即进入生产现场使用,未对其可磨性及工艺特性(爆炸特性、着火点)进行相应分析。期间新老区高炉也已发生多次煤粉自燃及喷煤软管爆管事故:

2012年12月13日一炼铁喷煤5#皮带通廊底部夹层煤粉自燃。

2012年12月25日~29日二炼铁喷煤喷吹软管连续爆管9次(煤粉闪爆)。

2013年1月~2月二炼铁喷煤喷吹软管爆管2次(煤粉闪爆)。

4.4 方法的因素

停机时系统含氧量控制操作管理存在严重缺陷。停机时磨机氧含量4.66%,布袋氧含量8.01%,负压系统末端已达到14.5%,各处含氧量均已超标。按作业指导书要求磨机含氧量≤4.5%,布袋出口含氧量≤8%,根据GB 16543-2008《高炉喷吹烟煤系统防爆安全规程》之7.3.1规定:制备煤粉时,负压系统末端气体的氧含量不应大于12%。

(1)磨机停机后点动排矸石的操作:此操作是停氮后将排矸石门打开,会造成磨机内进入空气。而磨机点动排矸石操作时,磨球碰撞产生火花是造成煤粉闪爆的点火因素。作业指导书对此项操作危害未识别到位。

(2)磨机检修时,排烟风机未停,只是将其风门关闭(不能完全切断风机与系统联系)。系统仍处于负压状态,由于磨机与箱体未有效隔离,磨机停机后造成系统进风。作业指导书未明确要求磨机停机时排烟风机停机,避免空气进入。

4.5 环境的因素

(1)喷煤主厂房及通廊内存有积粉,造成此次闪爆后,二次爆炸,冲击波造成3#皮带通廊砖混结构的墙体倾斜,各层玻璃破碎飞溅。

(2)主厂房设计不符合GB 16543-2008《高炉喷吹烟煤系统防爆安全规程》之5.2.3规定。封闭式厂房通风效果较差,现场有积粉。

(3) 现场设计使用的消防栓,不符合GB 16543-1996《高炉喷吹烟煤系统防爆安全规程》,不应使用喷射水柱灭火。

4.6 测量的因素

(1)喷煤系统氧含量检测方式为循环间歇式。由于不能连续反应系统氧含量实时数据,因此导致操作工在磨机操作上只能依据充氮时间来做为系统能否开停机的判断依据。

(2)由于现场环境差,设备维护费用低,部分检测设备未能及时标定,检测数据可能不准确,检测仪表的系统灵敏性差。

4.7 根据现场实际,进一步分析

(1)检修时磨机与箱体未有效隔断且排烟风机风门未有效与系统隔离,从而导致系统进风是造成此次事故的直接原因。

(2)开、停磨机的为控制含氧量而进行的操作不当是此次事故的主要原因。

(3)对磨机开、停机过程中习惯性违章操作监督不力,在制粉系统运行中的充氮惰化控制管理上存在失察的行为,是造成此次闪爆事故的重要管理原因。

(4)对烟煤喷吹安全管理方面存在认识不足,执行标准及规范缺失,导致喷煤在生产及检修过程中对系统安全运行掌控不力,是造成此次闪爆事故的另一管理原因。

5 对应的防范措施

5.1 人员因素

(1)根据工艺条件的变化,及时更新作业要求。

(2)确保系统氮气惰化充分。在系统氧含量连续监测及自动充氮设备未安装前,保证正常及异常停机时的惰化时间(15~20min)。

5.2 设备因素

(1)对系统漏风点(风机、波纹管、反吹风机等各处)进行全面排查和处理,降低磨机入口废气含氧量。

(2)对布袋箱体的防爆膜进行全面检查,按照规范(GB/T15605)将不合格的防爆膜全部进行更换并建立防爆膜的点检及每年进行更换的制度。

5.3 原料因素

将原料煤中的焦粉配入两由原来的10%提高到25%~30%,降低磨机中煤料的挥发份,降低其易燃易爆性。

5.4 方法因素

(1)更改作业指导书中关于磨机停机检修时点动排矸石操作。可靠切断磨机废气,磨机点动操作时保证磨室内微正压状态(充氮不停,略控氮气),开矸石门操作时必须两人以上(佩戴检测仪器),一人工作一人监护,并做好个体防护。

(2)磨机检修时,停排烟风机(低压风机)或加装盲板阀(高压风机),以减少停机后系统进风。磨机检修时,将磨机与箱体做隔离,以避免管路系统存在负压状态时形成悬浮煤尘。

(3)在操作方面采取限制空气进入系统的措施:

(a)保持原煤仓内有足够的堆煤高度。

(b)控制升温炉助燃空气过剩系数不超过1.1。

(c)维持磨煤机入口在-0.5kPa~-1.0kPa范围内的低负压操作。

(d)当磨煤机停磨,而不能做到清空机内所有煤粉时,在磨煤机启动和停止过程中要向系统内充入适量氮气,使磨煤机系统在启动和停止过程中的系统含氧率也能达到≤12%。

5.5 环境因素

(1)对喷煤主厂房及通廊内的积粉每两月进行全面清扫,对地面积粉每班次进行冲洗或拖洗。

(2)加强厂房的通风,将喷煤主楼的六、七层窗户全部打开,拆除部分墙体。

5.6 测量因素

(1)确保制粉系统本质化安全,安装系统含氧量在线连续监测、报警及超限自动充氮装置。制粉系统氧浓度检测改为实时检测,全部声光报警。

(2)按时对温度、氧含量等检测仪表进行标定和维护及更新,确保检测仪表的准确性和灵敏性。

5.7 事故预案管理

(1)规范使用喷煤系统消防设备。布袋收粉器着火时,应立即停车,堵住通向煤粉仓的煤粉通道,通入氮气或用灭火器灭火。

(2)重新对《喷煤系统火灾、爆炸事故预案》进行系统梳理,明确信息上报流程和紧急处置方法,明确各层级的职责,更新联络方式,提高应急预案的可操作性,确保应急处置能力。

6 对策与措施

(1)对于喷煤系统操作、检修全面梳理,制定有效的操作管理规范。

(2)建立对喷煤作业区关键控制点的巡查制度。安全、设备、工艺专工每日对喷煤区域的作业活动进行巡检。工艺纪律检查中对含氧量及温度参数进行检查并对喷煤配煤结构每周进行1~2次抽检。

(3)根据GB 16543-2008《高炉喷吹烟煤系统防爆安全规程》7.3.4之规定:煤种变化时应分析煤粉挥发份、测定煤粉着火温度和返回火焰长度。分公司协同相关部门做好配煤结构相关安全性的试验并确定烟煤喷吹的原煤的使用标准。原煤使用前及煤种变化时应分析煤粉挥发分、测定煤粉着火温度和返回火焰长度及爆炸性试验等以此来指导现场生产并完善高炉烟煤的使用标准。

(4)规范开停机实行作业票制度和人员疏散制度,增设无线指令系统。

(5)喷煤煤量增大,喷吹罐倒罐频繁,防爆膜疲劳强度和耐压等级降低,爆破、更换频繁,存在极大安全隐患和风险。因此,必须及时对压力容器及安全附件进行检测和探伤。

(6)必须选用正规厂家制造的相应泄爆等级的爆破片,系统内的安全附件决不能随意替代,必须严格按照规范使用、维护和更新。

(7)喷煤制粉系统废气量不足,使用3#炉废气氧含量超高,安全风险极大。因此,需在热风炉废气总管加装烟道阀(电动可调节),确保制粉废气使用安全平稳。

(8)制粉系统检修作业时,煤气系统不能可靠切断,作业人员安全不能保障。因此,需在制粉磨煤机入口安装便于插盲板的金属软连接,检修时安插盲板,可靠切断煤气源,保障作业人员安全。

(9)制粉给煤机插板阀手动操作频繁,人机接触频次高,安全风险大。因此,应将插板阀改为电液推动,减少人机接触频次,降低职工劳动强度,降低安全风险。

(10)喷吹系统未设置氧含量检测点,应及时安装氧含量检测装置。

(11)根据规范5.6.5之规定:厂房内设水雾式灭火系统或蒸汽灭火系统,煤粉容器内设二氧化碳或磷酸盐类灭火装置或系统。

(12)对煤粉仓安装泄爆导流管。

[1]GB50607-2010.高炉喷吹煤粉工程设计规范[S].

[2]GB16543-2008.高炉喷吹烟煤系统防爆安全规程[S].

[3]GB/T17919-1999.粉尘爆炸危险场所用收尘器防爆导则[S].

[4]TSG ZF003-2011.爆破片装置安全技术监察规程[S].

[5]GB567-1999.爆破片及爆破片装置[S].

[6]GB/T16505-2008.粉尘爆炸泄压指南[S].