公路沥青路面施工技术

梁清旭

(广西八桂工程监理咨询有限公司,广西南宁 530028)

1 混合料的运输

1.1 热拌沥青混合料宜采用较大吨位的运料车运输,但不得超载运输,或急刹车、急弯掉头使透层、封层造成损伤。运料车的运力应稍有富余,施工过程中摊辅机前方应有运料车等候。对高速公路、一级公路,宜待等候的运料车多于5辆后开始摊铺。

1.2 运料车每次使用前后必须清扫干净,在车厢板上涂一薄层防止沥青粘结的隔离剂或防粘剂,但不得有余液积聚在车厢底部。从拌和机向运料车上装料时,应多次挪动汽车位置,平衡装料,以减少混合料离析。运料车运输混合料宜用苫布覆盖保温、防雨、防污染。

1.3 运料车进入摊铺现场时,轮胎上不得沾有泥土等可能污染路面的脏物,否则宜设水池洗净轮胎后进人工程现场。沥青混合料在摊铺地点凭运料单接收,若混合料不符合施工温度要求,或已经结成团块、已遭雨淋的不得铺筑。

1.4 摊铺过程中运料车应在摊辅机前100~300mm处停住,空挡等候,由摊辅机推动前进开始缓缓卸料,避免撞击摊辅机。在有条件时,运料车可将混合料卸入转运车经二次拌和后向摊铺机连续均匀地供料。运料车每次卸料必须倒净,尤其是对改性沥青或SMA混合料,如有剩余,应及时清除,防止硬结。

1.5 SMA及OGFC混合料在运输、等候过程中,如发现有沥青结合料沿车厢板滴漏时,应采取措施予以避免。

2 混合料的摊铺

2.1 热拌沥青混合料应采用沥青摊铺机摊铺,在喷洒有粘层油的路面:铺筑改性沥青混合料或SMA时,宜使用履带式摊铺机摊辅机的受料斗应涂刷薄层隔离剂或防粘结剂

2.2 铺筑高速公路、一级公路沥青混合料时,一台摊铺机的铺筑宽度不宜超过6m(双车道)~7.5m(2车道以上),通常宜采用两台或更多台数的摊铺机前后错开10~20m。呈梯队方式同步摊铺,两幅之间应有30~60mm左右宽度的搭接,并躲开车道轮迹带,上、下层的搭接位置宜错开200mm以上。

2.3 摊铺机开工前应提前0.5~1h预热熨平板不低于100℃。铺筑过程中应选择熨平板的振捣或夯锤压实装置具有适宜的振动频率和振幅,以提高路面的初始压实度。熨平板加宽连接应仔细调节至摊铺的混合料没有明显的离析痕迹。

2.4 摊铺机必须缓慢、均匀、连续不间断地摊铺,不得随意变换速度或中途停顿,以提高平整度,减少混合料的离析。摊铺速度宜控制在2~6m/min的范围内,对改性沥青混合料及SMA混合料宜放慢至1~3m/min。当发现混合料出现明显的离析、波浪、裂缝、拖痕时,应分析原因,予以消除。

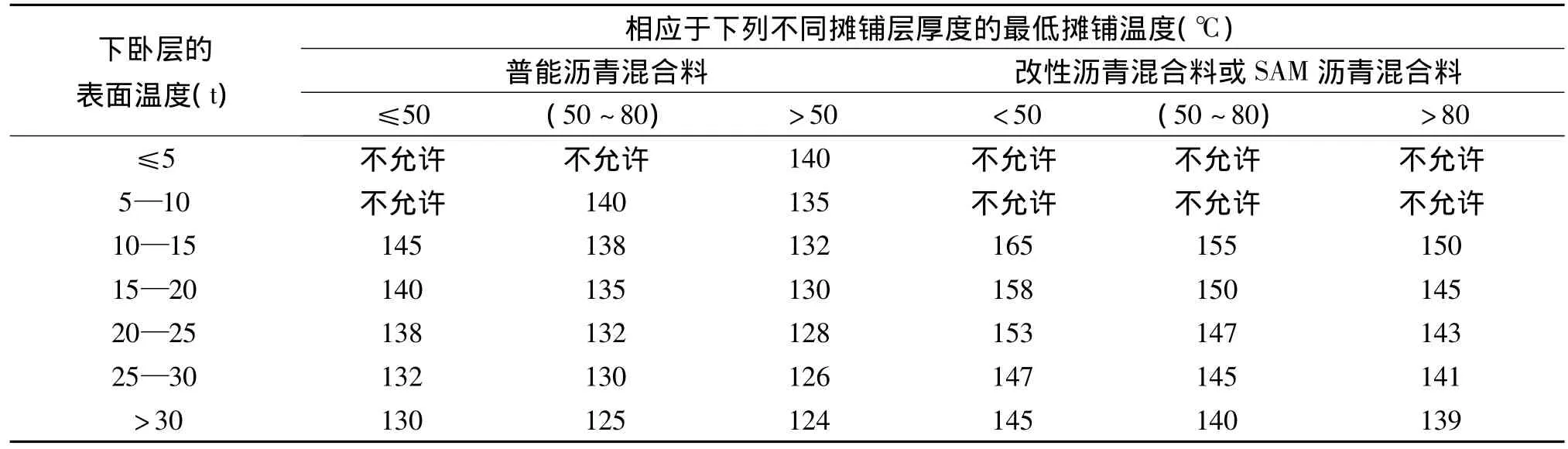

表1 沥青混合料的最低摊铺温度

2.5 沥青混合料的松铺系数应根据混合料类型由试铺试压确定。摊铺过程中应随时检查摊铺层厚度及路拱、横坡,并按附录C的方法由使用的混合料总量与面积校验平均厚度。

2.6 摊铺机的螺旋布料器应相应于摊铺速度调整到保持一个稳定的速度均衡地转动,两侧应保持有不少于送料器2/3高度的混合料,以减少在摊铺过程中混合料的离析。

2.7 用机械摊铺的混合料,不宜用人工反复修整。当不得不由人:工作局部找补或更换混合料时,需仔细进行,特别严重的缺陷应整层铲除。

2.8 在路面狭窄部分、平曲线半径过小的匝道或加宽部分,以及小规模工程不能采用摊铺机铺筑时可用人工摊铺混合料。人工摊铺沥青混合料应符合下列要求:

(1)半幅施工时,路中一侧宜事先设置挡板。

(2)沥青混合料宜卸在铁板上,摊铺时应扣锹布料,不得扬锹远甩。铁锹等工具宜沾防粘结剂或加热使用。

(3)边摊铺边用刮板整平,刮平时应轻重一致,控制次数,严防集料离析。

(4)摊铺不得中途停顿,并加快碾压。如因故不能及时碾压时,应立即停止摊铺,并对已卸下的沥青混合料覆盖苫布保温。

(5)低温施工时,每次卸下的混合料应覆盖苫布保温。

2.9 在雨季铺筑沥青路面时,应加强与气象台(站)的联系,已摊铺的沥青层因遇雨未行压实的应予铲除。

3 沥青路面的压实及成型

3.1 压实成型的沥青路面应符合压实度及平整度的要求

3.2 沥青混凝土的压实层最大厚度不宜大于100mm,沥菏稳定碎石混合料的压实层厚度不宜大于120mm,但当采用大功率压路机且经试验证明能达到压实度时允许增大到150mm。

3.3 沥青路面施工:应配备足够数量的压路机,选择合理的压路机组合方式及初压、复压、终压(包括成型)的碾压步骤,以达到最佳碾压效果。高速公路铺筑双车道沥青路面的压路机数量不宜少于5台。施工气温低、风大、碾压层薄时,压路机数量应适当增加

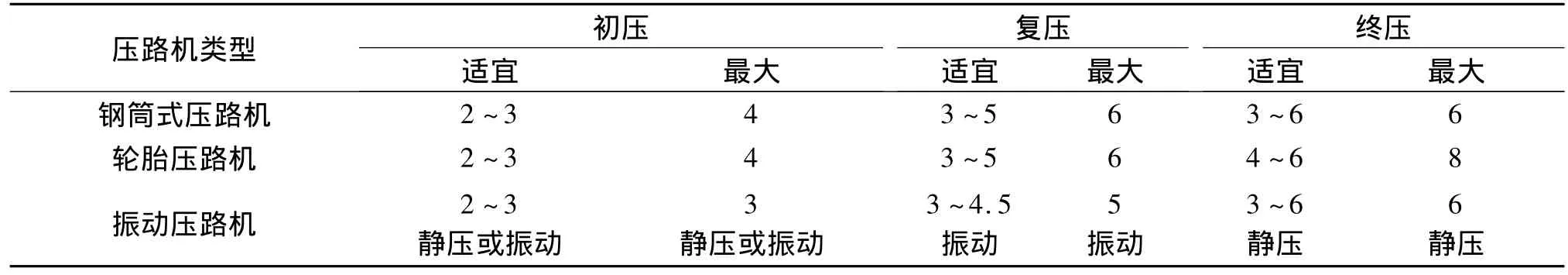

3.4 压路机应以慢而均匀的速度碾压,压路机的碾压速度应符合表二的规定限路机的碾压路线及碾压方向不应突然改变而导致混合料推移。碾压区的长的长度应大体稳定,两端的折返位置应随摊铺机前进而推进,横向不得在相同的断面上。

表2 压路机碾压速度(km/h)

3.5 压路机的碾压温度应符合本规范5.2.2的要求,并根据混合料种类、压路机、气温、层厚等情况经试压确定。在不产生严重推移和裂缝的前提下,初压、复压、终压都应在尽可能高的温度下进行。同时不得在低温状况下作反复碾压,使石料棱角磨损、压碎,破坏集料嵌挤。

3.6 沥青混合料的初压应符合下列要求:

(1)初压应在紧跟摊铺机后碾压,并保持较短的初压区长度,以尽快使表面压实,减少热量散失。对摊铺后初始压实度较大,经实践证明采用振动压路机或轮胎压路机直接碾压无严重推移而有良好效果时,可免去初压,直接进入复压工序。

(2)通常宜采用钢轮压路机静压1~2遍。碾压时应将压路机的驱动轮面向摊铺机,从外侧向中心碾压,在超高路段则由低向高碾压,在坡道上应将驱动轮从低处向高处碾压。

(3)初压后应检查平整度、路拱,有严重缺陷时进行修整乃至返工。

3.7 复压应紧跟在初压后进行,并应符合下列要求:

(1)复压应紧跟在初压后开始,且不得随意停顿。压路机碾压段的总长度应尽量缩短,通常不超过60~80m。采用不同型号的压路机组合碾压时宜安排每一台压路机作全幅碾压,防止不同部位的压实度不均匀。

(2)密级配沥青混凝土的复压宜优先采用重型的轮胎压路机进行搓揉碾压,以增加密水性,其总质量不宜小于25t,吨位不足时宜附加重物,使每一个轮胎的压力不小于15kN。冷态时的轮胎充气压力不小于0.55MPa,轮胎发热后不小于 0.6MPa,且各个轮胎的气压大体相同,相邻碾压带应重叠1/3~1/2的碾压轮宽度,碾压至要求的压实度为止。

(3)对粗集料为主的较大粒径的混合料,尤其是大粒径沥青稳定碎石基层,宜优先采用振动压路机复压。厚度小于30mm的薄沥青层不宜采用振动压路机碾压。振动压路机的振动频率宜为35~50Hz,振幅宜为0.3~0.8mm。层厚较大时选用高频率大振幅,以产生较大的激振力,厚度较薄时采用高频率低振幅,以防止集料破碎。相邻碾压带重叠宽度为100~200mm。振动压路机折返时应先停止振动。

(4)当采用三轮钢筒式压路机时,总质量不宜小于12t,相邻碾压带宜重叠后轮的l/2宽度,并不应少于2mm。

(5)对路面边缘、加宽及港湾式停车带等大型压路机难于碾压的部位,宜采用小型振动压路机或振动夯板作补充碾压。

3.8 终压应紧接在复压后进行,如经复压后已无明显轮迹时可免去终压。终压可选用双轮钢筒式压路机或关闭振动的振动压路机碾压不宜少于2遍,至无明显轮迹为止。

3.9 SMA路面的压实应符合以下要求:

(1)除沥青用量较低,经试验证明采用轮胎压路机碾压有良好效果外,不宜采用轮胎压路机碾压,以防将沥青结合料搓揉挤压上浮。

(2)SMA路面宜采用振动压路机或钢筒式压路机碾压。振动压路机应遵循“紧跟、慢压、高频、低幅”的原则,即紧跟在摊铺机后面,采取高频率、低振幅的方式慢速碾压。如发现SMA混合料高温碾压有推拥现象,应复查其级配是否合适。

3.10 OGFC宜采用小于12t的钢筒式压路机碾压。

3.11 碾压轮在碾压过程中应保持清洁,有混合料沾轮应立即清除。对钢轮可涂刷隔离剂或防粘结剂,但严禁刷柴油。当采用向碾压轮喷水(可添加少量表面活性剂)的方式时,必须严格控制喷水量且成雾状,不得漫流,以防混合料降温过快。轮胎压路机开始碾压阶段,可适当烘烤、涂刷少量隔离剂或防粘结剂,也可少量喷水,并先到高温区碾压使轮胎尽快升温,之后停止洒水。轮胎压路机轮胎外围宜加设围裙保温。

3.12 压路机不得在未碾压成型路段上转向、调头、加水或停留。在当天成型的路面上,不得停放各种机械设备或车辆,不得散落矿料、油料等杂物。

[1]王雪莲.Superpave法在沥青混合料设计中的应用[J].广东建材.2008(10).

[2]王银龙,何婧.高性能沥青路面的质量控制分析[J].山西建筑.2011(07).

[3]周杰,王曦林,郑存艳,暴兴才.沥青混合料Superpave与马歇尔设计方法的比较[J].武汉理工大学学报.2007(09).

- 山东商业职业技术学院学报的其它文章

- 黄山市中小企业融资问题研究

- “假日营销”项目化实践教学模式研究