铜氨丝织物设计及服用性能测试

薛 华,陈春侠

(1.盐城市纤维检验所,江苏 盐城224051;2.盐城纺织职业技术学院,江苏 盐城224005)

铜氨纤维是一种再生纤维素纤维,因在制造过程中用氨及氢氧化铜处理而得名。在一般大气环境下回潮率可以达到12%~13%,是具吸湿、放湿、呼吸、清爽为一体的纤维。铜氨丝制作的里料被称为“宾霸”,主要用来作高档服装的里料,它是纤维素纤维,所以在土壤里可自然分解还原,是一种绿色环保的生态性纺织原料[1]。铜氨丝纤维具有优异的染色和显色性,可以染成各种鲜艳的颜色。铜氨丝面料洗涤后不易残留洗涤剂,对肌肤的摩擦刺激少,可以很好地呵护肌肤。目前市场上比较流行的有铜氨丝纯纺、与天丝或人丝交织,本文设计了两种规格的铜氨丝织物,并进行了试织,最后测试了其服用性能,并和已知规格的蚕丝织物的各项性能进行了对比。

1 织物规格

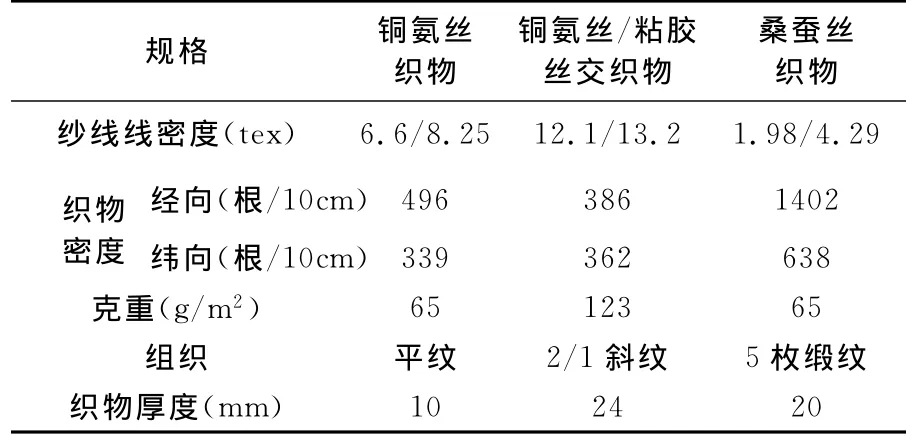

下机后各织物规格如表1所示,为表达方便,把100%铜氨丝织物作为1号、铜氨丝/粘胶丝交织物作为2号、用碳酸氢钠脱胶后的桑蚕丝织物作为3号。

表1 织物规格

2 测试仪器及工具

YG141型织物厚度仪,YG522N圆盘式织物耐磨机,LLY-01电子硬挺度仪,YG541L型数字式织物折皱弹性仪,Y811织物动态悬垂性仪,YG821L型织物风格仪,YG871L毛细管效应仪,YG461L型透气性能测试仪,HD026N+电子织物强力仪,YG033A落锤式撕裂仪,FA2004电子天平,剪刀,不褪色笔,钢尺。

3 性能测试

3.1 强伸性测试

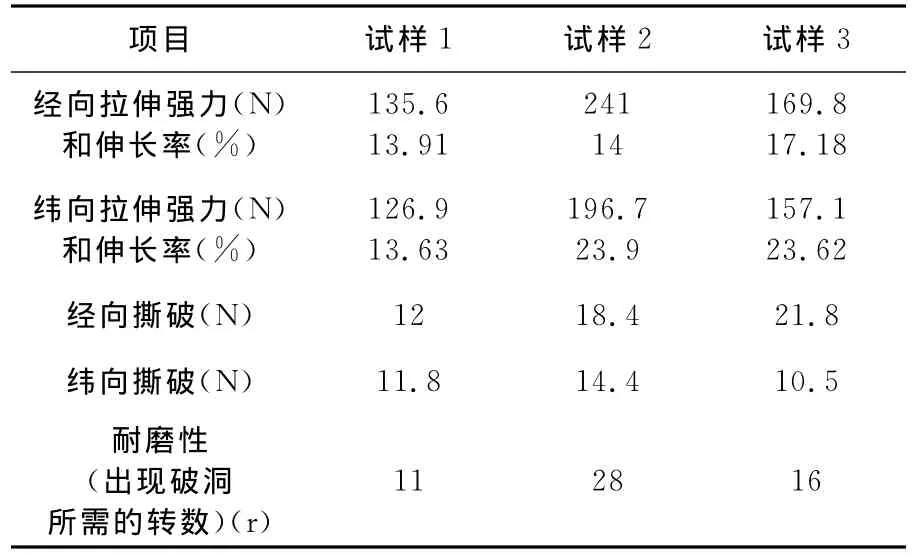

文章测试了三种织物的拉伸强力、撕破强力、耐磨性,其中拉伸强力采用条样法,撕破采用冲击摆锤法,耐磨性测试选用150号砂轮(自身负荷250 g)[2-3],测试结果如表2所示。数据表明,由于2号面料采用的纱线相对粗一些,所以强力和耐磨性好一些。1号密度小,纱线细,所以强伸性最差。

表2 强伸性测试

3.2 织物外观保持性及舒适性测试

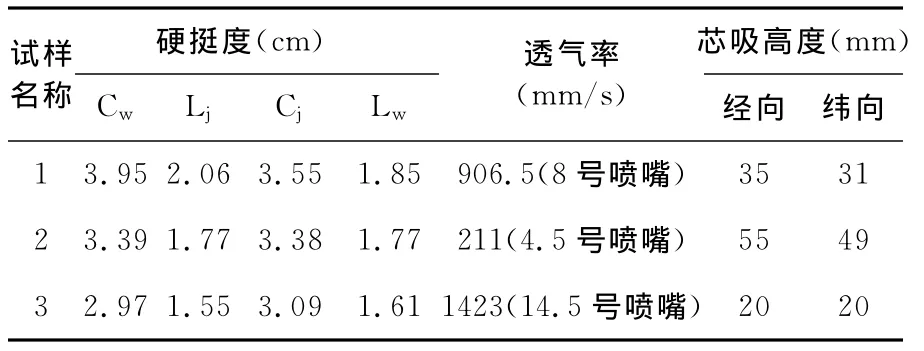

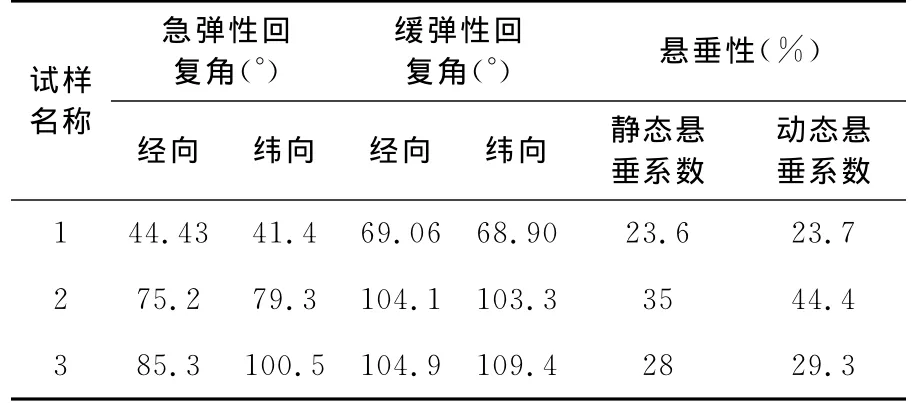

硬挺度、透气性、吸湿性测试数据见表3,其中Lj为经向移动长度(cm)、Cj为经向抗弯长度(cm)、Lw为纬向移动长度(cm)、Cw为纬向抗弯长度(cm),选择的角度为45°,折皱回复性采用垂直法[4]。折皱、悬垂测试结果见表4。

表3 硬挺度、透气率、毛细效应测试

表4 折皱回复性与悬垂性测试

由表3数据可知,硬挺度测试中3号抗弯长度比较小,所以要更柔软一些,但是毛效要差一些,可能是部分丝胶的存在以及织物的密度太大所致。2号的透气性差一些,主要原因可能是毛细管效应及吸湿较好导致纤维和纱线直径明显膨胀,织物紧度增加,透气性反而下降。

悬垂性好的织物面料能充分显示服装的轮廓美。织物的悬垂性与刚柔性关系比较密切,影响因素大致相同。除此以外还受织物的厚度影响,厚度增加,悬垂性变差,由表4数据可以充分体现出,三种面料的悬垂系数都很小,说明悬垂性都非常好。

由测得的缓弹折皱回复角可知,1号织物的回复角较小,2号和3号相差不多,说明1号织物比较容易折皱,而且起皱后不容易恢复。综合来讲3号织物的透气性、折皱回复性比1号、2号要好且手感更柔软。

3.3 织物风格测试

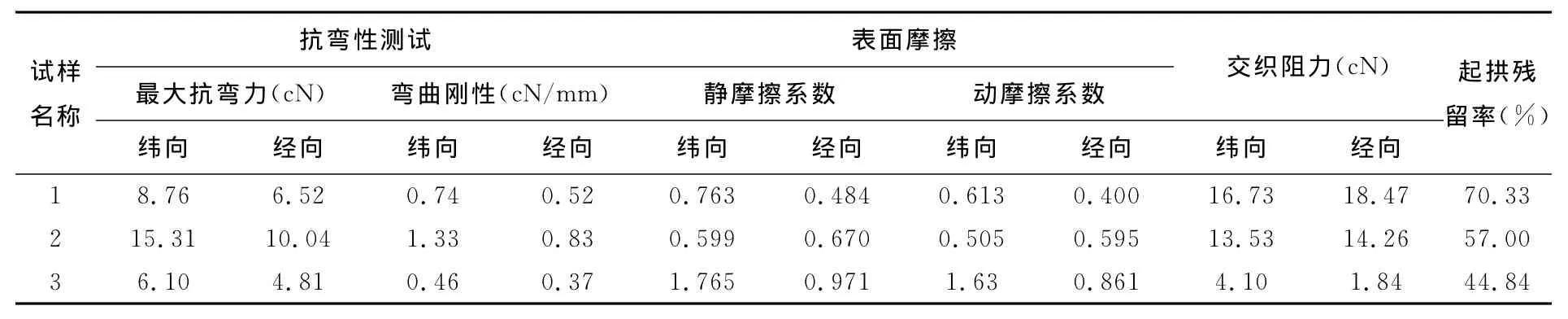

本项目测试了织物的抗弯性、表面摩擦性、交织阻力、起拱残留率,测试结果见表5。实验结果表明,2号织物的弯曲刚性更大些,主要原因是纱线粗,织物相对较厚所致[5]。

摩擦系数小时,表示织物手感光滑,反之粗糙。2号织物的动摩擦系数最小,所以表面更滑爽。交织阻力大时,织物手感偏硬,较板糙,3号的交织阻力最小,织物在服用中更容易造成“纰裂”,并在缝制加工和服用中织物易于畸变,而且比较容易勾丝[6-7]。起拱残留率大表示织物抗张回复性差,在服用中膝部、肘部容易产生残强有力变形,3号织物的起拱变形残留率较低,所以它的保形性要好些。

表5 织物风格测试

4 结论

4.1 设计的100%铜氨丝织物的穿着舒适性较好,具有很好的悬垂性,轻盈、表面滑爽,织物的风格可以和蚕丝织物相媲美,设计的铜氨丝与粘胶丝交织物除了透气性稍差些以外,各项性能均较好。

4.2 虽然铜氨丝织物具有较好的穿着舒适性,但是它的形态保持性特别差,易起拱变形,易起皱,而且起皱后不容易恢复。这也是大多数纯铜氨丝织物只能作为里料的原因,这部分缺陷需要在后整理工序加以改善。

[1]中国国家标准化管理委员会,GB/T 3917.1-2009纺织品织物撕破性能 第1部分:冲击摆锤法撕破强力的测定[S],北京:中国标准出版社,2009.

[2]中华人民共和国国家发展和改革委员会发布.FZ/T 01071-2008纺织品 毛细效应试验方法[S],北京:中国标准出版社,2008.

[3]储咏梅,王国和.竹纤维及丝、棉织物性能测试比较与分析[J].丝绸,2006,(2):42—44.

[4]中华人民共和国国家发展和改革委员会发布.FZ/T 01054-1999织物风格试验方法[S],北京:中国标准出版社,1999.

[5]徐蕴燕.织物性能与检测[M].北京:中国纺织出版社,2007.

[6]詹建朝,沈兰萍.织物结构对服装服用性能的影响[J].山东纺织科技,2005,46(5):52—54.

[7]赵伟.织物服用性能浅析[J].山东纺织科技,2009,50(2):44—48.