圆筒混合机和制粒机的改造

杨文龙 苏致远

作者通联:白银有色金属公司第三冶炼厂 甘肃白银市730900

E-mail:1332570329@qq.com

一、概述

圆筒混合机、制粒机是有色冶金生产中原料制备的关键设备,用于将不同品位精矿、水分和各种冶炼物料混合均匀。混合、制粒效果的好坏对料层透气性有着直接影响,对冶炼的后续工序以及操作起着至关重要的作用。

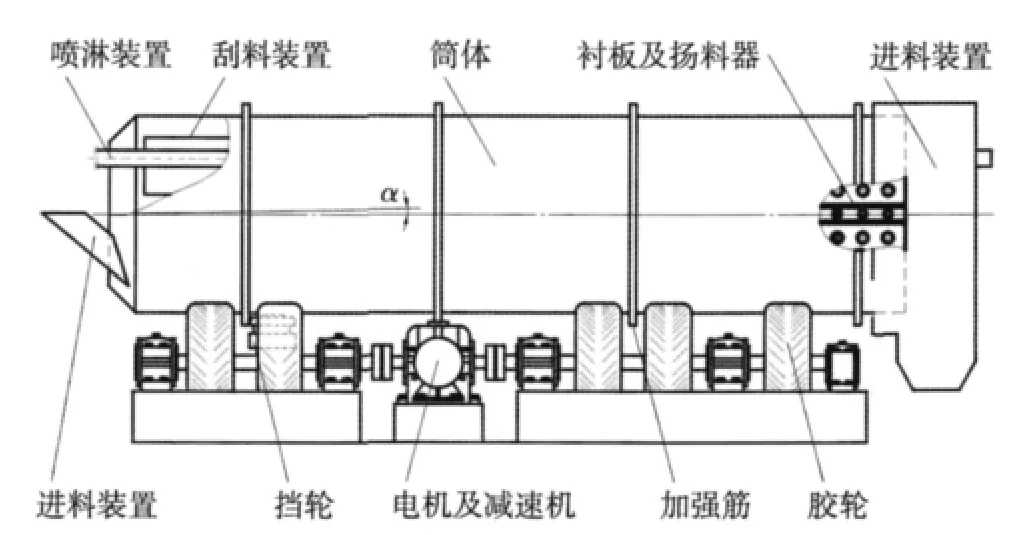

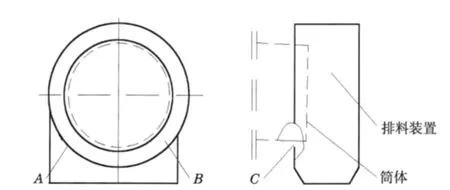

第三冶炼厂烧结机备料系统采用两段混合,两段混合设备结构基本相同,均由传动装置、筒体、挡轮、托轮、进料和排料装置、喷淋装置、刮料装置、衬板、扬料板等组成(图1)。第一段以混合为主,制粒为辅,把严格按照工艺要求配好的精矿、返粉、石灰石、烟尘、电尘、水分进行有效均匀混合,所用设备称为圆筒混合机。第二段以制粒为主,混合为辅,设备称为圆筒制粒机。2800mm×6200mm 圆筒混合机采用充气胶轮摩擦传动,筒体内采用超高分子聚乙烯衬板;2800mm×9000mm 圆筒制粒机采用实心胶轮摩擦传动,筒体内采用含油尼龙衬板,两圆筒衬板均采用在筒体内壁焊接螺栓固定法。

二、存在问题及分析

1.圆筒混合机缺少低端挡轮

圆筒混合机在运行过程中,为防止筒体下窜,需通过调整胶轮,使之对筒体产生向上的摩擦力,克服由筒体自重(包括运输物料重量)而产生的下滑力。但在实际调整过程中很难使向上摩擦力与向下下滑力平衡,所以在日常运行中,筒体会出现上窜或下滑的不正常运行状态,而原设计中只有防止筒体下滑的高端挡轮,而没有防止筒体上窜的低端挡轮,且筒体加强筋板与胶轮间隙较小,一旦发生此现象容易造成胶轮异常磨损(加强筋板磨胶轮侧面),严重时甚至破损。导致生产流程中断,造成重大经济损失。

2.圆筒混合机充气胶轮故障频发

图1 圆筒混合机结构

圆筒混合机和制粒机尽管都采用胶轮摩擦传动,但使用中发现,圆筒混合机胶轮部分故障远远多于圆筒制粒机。主要因为充气胶轮对于每个轮胎气压要求较高,一般在0.67~0.7MPa,但实际使用过程中,由于各个胶轮的充气压力存在一定差异,造成每个胶轮的载荷分配不均衡,承受载荷过大的胶轮,磨损加快,导致爆裂;承受载荷过小的胶轮,则会与圆筒间产生滑动,造成动力损失。而且胶轮充气压力的差异还会导致圆筒运转时产生振动冲击,对胶轮、筒体焊缝、齿式联轴器、减速机等产生严重的负面影响。如上所述,内胎一旦缺气、漏气或破损要马上停车处理,外胎有严重破损时也须立即停车处理;而圆筒制粒机使用实心胶轮,避免了充气胶轮的缺点,从成本、维修等方面明显优于充气胶轮。

3.扬料板数量设计不合理

圆筒混合机、制粒机扬料板数量设计不合理,使得混合、制粒效果都较差,而且圆筒混合机衬板磨损严重,圆筒制粒机粘着严重。

4.衬板及扬料器与筒体安装方式不合理

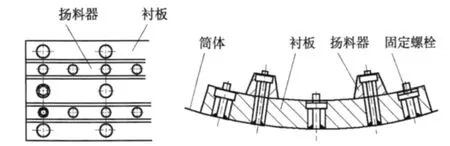

圆筒混合机和制粒机衬板及扬料器的安装如图2 所示,衬板及扬料器是通过焊接在筒体内壁的螺栓进行连接的。此种固定方式存在问题如下。

图2 衬板及扬料器安装示意图

(1)圆筒混合机和制粒机物料中存在水分,在长期使用中由于腐蚀或锈蚀,容易造成螺栓与螺母副连接失效,螺丝锈死,在更换衬板及扬料器时,需用气割吹掉,才能将损坏衬板拆除。衬板及扬料器材料为超高分子聚乙烯,遇到高温时会产生有毒物质,而且筒体内空间相对封闭,对作业人员健康造成威胁。

(2)当筒体中的水或稀料进入衬板与筒体夹层时,容易造成衬板鼓包,鼓包到一定程度后受刮料板作用,导致衬板起角或脱落,进一步腐蚀固定螺栓的焊缝,筒体内壁也会积料。在重新焊接螺栓时,必须先用气割吹掉旧螺栓,再用抛光机或电铲将筒体内壁积料、腐蚀部分清理干净,然后定位焊接。不仅清理工作量大,而且由于几次对该固定部分进行气割,难以保证焊接质量。

5.排料装置下料溜子易积料对筒体磨损严重

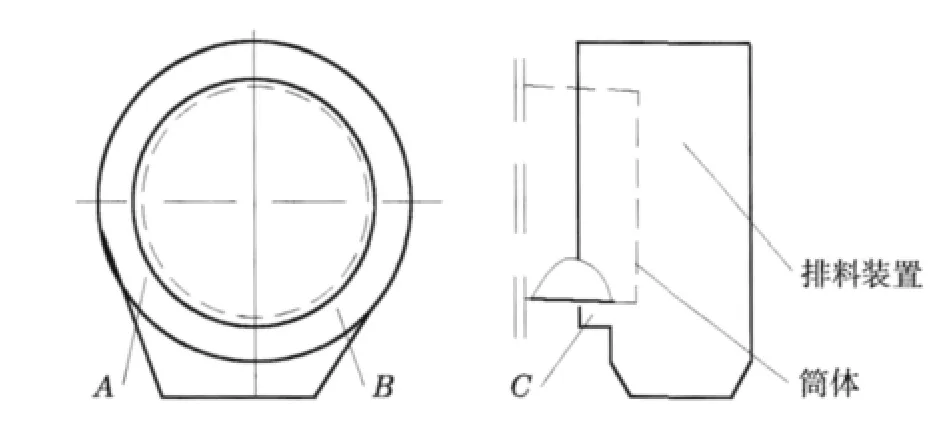

排料装置结构如图3 所示,当圆筒混合机和制粒机顺时针转动时,在图中A 与B 处物料将慢慢堆积,随着时间的推移,A、B 两处堆积的物料将进入C 处,使C 处易漏料,而A、B、C 三处所堆积的物料都对筒壁造成磨损,使筒壁磨薄、磨短,不仅缩短了筒体使用寿命,还使低端衬板易脱落,且加剧了C 处物料的洒落,不仅恶化了现场环境,而且增加了工人劳动强度。

图3 排料装置结构

6.喷淋装置达不到工艺要求

圆筒混合机和制粒机均设置了喷淋装置,对于圆筒混合机,应保证从高端到低端水的加入量应逐渐减少,并喷在筒内料坡的中部,效果较好;圆筒制粒机加水的目的是为了调整混合料的湿度,以期获得较好的制粒效果,因此喷水应成细滴,力求均匀。但无论是制粒圆筒还是混合圆筒,喷淋装置一是孔径太大,甚至有时为了方便,用气割或电焊加工喷水孔,使孔径大小不一;二是喷水孔布局不合理,达不到工艺要求。

三、技术改造

(1)在圆筒混合机低端增加一个挡轮,有效防止圆筒混合机在运行中上窜,避免胶轮异常磨损,大大提高了圆筒混合机设备作业率。

(2)根据圆筒混合机和制粒机两种胶轮摩擦传动的运行情况,更换圆筒混合机充气胶轮为相同安装尺寸的实心胶轮,实际使用表明,胶轮磨损明显减少,使用寿命延长,设备故障减少。

(3)为增强圆筒混合机和制粒机的混合、制粒效果,保证物料在筒体内不断翻动,筒体内必须设置扬料板,扬料板合理设置,不但可改善混合、制粒效果,还可减少物料对圆筒内壁的磨损,假若长期能使筒体内壁适当挂上一层物料,则可大大延长筒体衬板和扬料板的使用寿命。总结以往多次试验和改造的经验,对扬料板安装尺寸和安装数量重新进行了设计。针对粘着严重问题,改原来18 排扬料板为14 排。

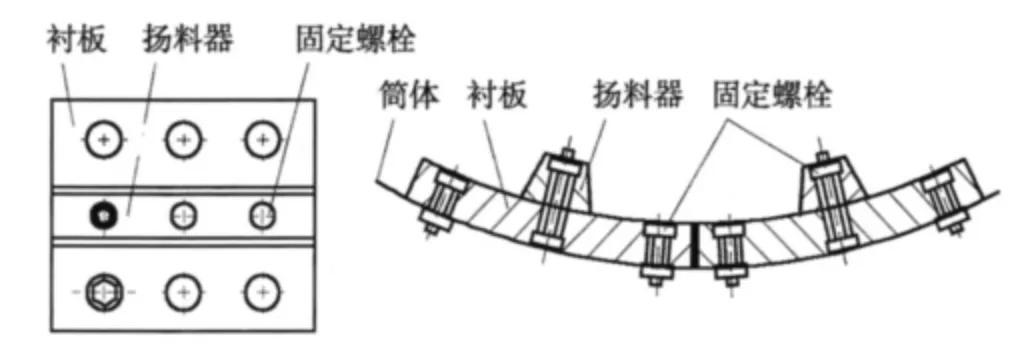

(4)为便于更换衬板,提高衬板固定的可靠性,降低维修强度,改圆筒混合机和制粒机衬板内壁焊接螺栓固定的方式为钻孔后用螺栓联接固定方式(图4)。在需要更换衬板或扬料器时,只需在筒体外面将螺母卸掉即可,即使由于螺丝锈死等原因需要气割时,不会存在有毒物质对作业人员的侵害,也减少了清理筒体内壁和焊接工作量。

图4 改造后的螺栓联接固定方式

筒体钻孔须注意的几个问题:①必须避开胶轮位置;②必须避开筒体加强筋板位置;③合理设计衬板沉孔尺寸,以防止物料对衬板固定螺丝的快速磨损。

(5)针对低端下料溜子易堆料而磨损筒体问题,对其结构进行了改造(图5)。将溜子A、B 处钢板垂直安装,C 处水平部分去除,这样避免物料的堆积,解决了对筒壁的磨损。

图5 改造后排料装置结构

(6)为改善喷水效果,使物料和水能够充分混合,禁止用气割或电焊进行加工,改用钻孔;将原来大孔径改为Φ1mm 孔径,并增加孔的数量;根据混合与制粒的不同要求重新调整孔的布局。

四、改造效果

对圆筒混合机和制粒机的改造效果良好,不仅使设备运转平稳,流程连续稳定,现场环境得到了巨大改观,职工劳动强度有效降低,而且提高了圆筒混合、制粒效果,物料的透气性较好的满足烧结工艺要求,为烧结工艺控制提供有力保证。