围堰填筑水下模袋混凝土施工

黄君香

(葛洲坝集团第二工程有限公司,四川成都 610091)

1 工程概况

汉江兴隆水利枢纽属于南水北调中线水源工程,从右到左依次由泄水闸、船闸、电站厂房、鱼道、两岸滩地过流段等组成。其一期土石围堰由上横围堰、下横围堰、左侧纵向围堰及右侧纵向围堰即原汉江右岸大堤四部分组成。因其左侧纵向围堰紧邻左岸的导流明渠,为防止导流明渠右岸边坡长期被水流掏蚀引起边坡失稳,危及左侧纵向围堰安全,须对导流明渠右岸及渠底进行护砌。考虑到该项目工期紧且为水下施工,而模袋混凝土技术具有施工简单、效率高且可直接在水上或水下进行施工等特点,最终选择浇筑25 cm 厚的护坡、护底模袋混凝土以起到防冲保护的目的,保证围堰的正常运行。笔者结合该工程特点,概述了水下模袋混凝土的施工工艺,供参考。

2 水下模袋混凝土的施工

模袋混凝土覆盖部位为左岸纵向围堰堰头部位的导流明渠部分底板、右边坡和左纵围堰左侧滩地。模袋混凝土工程施工内容包括:坡面整理、无纺布铺设、展铺模袋、充填混凝土、养护等内容。本项目模袋混凝土设计总工程量为37200 m2,厚度为25 cm。

2.1 施工布置

施工现场布置一台90 kW 柴油发电机组,一台HB60电动混凝土泵机,将土工无纺布及模袋堆放在施工现场以方便施工。施工用电(包括照明)由一台90 kW 柴油发电机组供给,施工道路利用现有施工道路。100 t 级驳船一艘(水上作业平台②),200 t 级驳船三艘(水上作业平台①)。

2.2 施工程序

模袋混凝土施工程序为:施工准备→测量放样→清基及开挖→水上作业平台①、②定位→无纺布和模袋铺设与定位→泵机就位,接入混凝土软管及检查灌口→充灌混凝土→质量检查→现场清理→资料整理、竣工验收→人员、设备撤离。

2.3 施工方法

2.3.1 施工测量放样

根据业主与监理工程师提供的平面坐标和高程控制点,严格按照设计蓝图放样,在施工现场建立了四等级首级平面控制网和四等高程控制网,控制点采用现场混凝土标墩,各控制点组成的三角不得小于30°。

2.3.2 模袋水下搭接

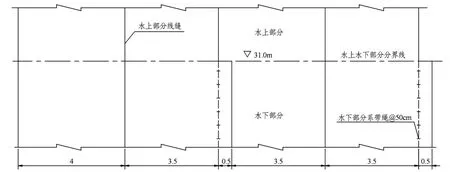

纵向搭接(顺水流方向):由于在水下无法实现缝接,一般只能采用水下搭接的方法。按照已经制作好并用于现场的模袋的宽度,每8~16 m为一搭接单元,搭接方向为上游搭下游,搭接宽度为50 cm(图1)。

横向搭接(垂直水流方向):模袋材料采用丙纶材质,其技术指标为:模袋质量≥400 g/m2,水下模袋主要为潜水员铺设。由于模袋自重较大而无法铺设,考虑到模袋的重量大小和施工方便,并根据水下铺设时的不同长度,确定每8~16 m 为一搭接单元。由施工人员在岸上把在厂里生产的模袋(4 m 宽)缝接成8 m 或16 m 宽。为了水面以上部分的整齐美观,对水面以上部分不采用搭接而考虑采用直接缝接的方法,每50 cm 系连接模袋的带绳(图2)。

图1 模袋水下纵向搭接示意图

2.3.3 模袋的铺设

图2 模袋纵向水下连接示意图

模袋铺设程序:卷铺模袋→设定桩位→张紧装置安装→铺展模袋→铺设后压载→拉紧上缘固定索。

先把缝接好的模袋在岸上展开,将φ80钢管穿在模袋中预先缝制的穿管布里,然后用钢管桩固定在坡顶,再用绳子栓在模袋的下端(多道)由施工人员在水上作业平台②上用已栓好的绳子慢慢拉入水中,直至拉到设计位置,然后固定在水上操作平台②上,最后由潜水员在水下把系带绳扣好,第一块模袋铺设时需在上游设置定位桩,每根定位桩均需配置一只张紧装置,作为调整模袋上下位置的工具。

模袋径向强度≥2200 N/5 cm,纬向强度≥2000 N/5 cm,经向伸缩率≤35%,纬向伸缩率≥30%。此外,由于在灌注模袋混凝土时纵横向均会产生收缩,为确保模袋成型后的位置,在铺设模袋时需预留纵横收缩余量,一般情况下,模袋纵向收缩率约为1%,横向收缩率为5%,纵向富裕量留在模袋上端,横向富裕量留在相邻模袋的接缝处。

在铺设过程中尽量避免施工机械或人为破坏,一旦发现模袋破坏,应立即更换破损部分或进行补强。

2.3.4 水上操作平台布置

由于模袋施工时的水面宽度较宽,施工过程中必须有水上作业平台配合施工,本项目采用定位船作为施工平台。

2.3.5 无纺布的铺设

无纺布铺设采用和模袋相应的铺设方法进行铺设,水下部分通过搭接连接。无纺布采用自下而上铺设,上、下端预留2 m 以上长度,分别埋入锚固沟内,以防止无纺布滑动。

2.3.6 混凝土充灌

每一单元模袋铺设完毕,由潜水员下水检查模袋的位置是否正确,经检查和调整符合要求后,方可充灌混凝土。

混凝土输送泵管通过水上作业平台接到相应的充灌位置,混凝土采用6 m3混凝土搅拌车运到泵机受料口,由输送泵泵送入仓,充灌时泵管与充灌扣扎牢靠,因模袋的CBP 顶破强度≥4000 N,当泵管铅直插入模袋施工时,在泵管出口处设置减冲挡板,以防止混凝土直接击打在下层模袋上而造成模袋破损出现事故。

首先,施工人员把软管(混凝土输送泵管)用绳子缓放到水下模袋充灌口位置附近,再由潜水员在水下把该软管插入灌口,用系带扣好,然后通知混凝土泵送。在充灌过程中,由潜水员负责检查水下模袋充填情况,辅助混凝土流动,直到其充满为止。

充填顺序按先上游后下游、先标准断面、后异形断面的次序进行。充灌时,从已充灌的、相邻的模袋混凝土块处开始,由上而下,依次进行,在充灌过程中及时调整模袋上缘张紧装置。

混凝土配合比在施工前必须根据所采用的原材料进行现场试验确定。混凝土粗骨料的最大粒径不得超过20 mm。由于是水下施工,不存在失水问题,其塌落度控制应较小一些,水下施工时的模袋混凝土塌落度控制在20 cm 左右较为适宜。

充填模袋混凝土采用泵压法施工。混凝土采用6 m3混凝土搅拌车运到泵机受料口,由60 m3/h 泵机泵送入仓,泵机布置于河滩地。充灌时,泵管与充灌口应扎牢。在充填混凝土时应控制灌注速度,灌注速度宜控制在10~15 m3/h 范围内,充灌压力宜为0.2~0.3 MPa。每一充灌口应连续充灌,充灌近饱满时,暂停5~10 min,待模袋中的水分析出后,再充灌至饱满,灌满撤管后及时将灌口扎紧,至此,模袋混凝土施工完成。

3 结语

因模袋混凝土具有对地形适应性强、施工速度快、省工省时并可在水下铺设充灌施工等特点,且质量控制相对容易,故模袋混凝土在此种情况下是最优的选择。模袋混凝土施工的每个环节均需严把质量关,制定各分项工程和工序间衔接计划措施并按工序自检,以确保各工序均验收一次成功并缩短上下工序的衔接时间;还需保证施工资源满足施工需要,特别是设备、人员和施工周转性材料,并且需要做好材料供应保障工作,保证各项施工材料的及时供应。只有做好充足的准备工作,精心组织施工,合理安排施工计划,实行工期动态管理,科学的安排作业时间,才能又快又好的完成模袋混凝土施工。