金属型涂料在铝合金铸造中的应用

山东汽车零部件有限公司济南分公司 (250200) 李中龙

金属型铸造和砂型铸造相比,具有成本低、效率高、表面粗造度值低等特点,在铝合金铸造中广泛应用。但由于金属型没有透气性,热传递速度较快,又会使铸件产生冷隔、窝气等缺陷,因此正确选择和使用涂料是提高铸件质量的重要环节。

1. 涂料的组元特性

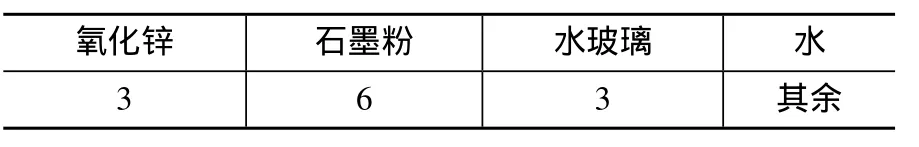

近期市场上出售商品类金属型涂料较多,我公司也曾试验过几种,保温效果和附着力普遍较好,但储气、排气效果不明显。目前我公司仍沿用自制的涂料,其金属型用涂料配方见附表。

涂料配方表(质量分数) (%)

(1)石墨粉的选择 石墨粉的种类较多,我们选用的是自润滑性较好的涂料用石墨,这种石墨粉极易溶于水。压力铸造用的石墨粉耐高温、耐氧化,但自润滑性较差,且不易溶于水,如用作金属型铸造涂料,脱模效果很不理想。

(2)氧化锌的作用 氧化锌不但有保温作用,还能提高涂料的附着力。我公司曾做过试验,如不添加氧化锌,将石墨粉的比例提高到9%,涂料层明显变薄,较脆,易脱落,涂料层的排气效果也明显降低。

2. 涂料的涂刷方式

涂料的涂刷方式也是影响铸件表面质量的重要环节。

(1)涂前准备 金属型腔壁的表面质量对涂料的附着力极其重要,新的金属型必须进行彻底清洗、去油去锈,有起模斜度的部位必须用什锦锉和细砂布抛光(因为数控铣床加工的锥孔微观上呈阶梯状,并非平整的斜面,很难脱模),已经使用过的模具也必须将原有的涂层彻底清除。

传统的清除方法是用钢丝刷或砂布人工清除,效率低,模具磨损严重。我公司目前采用的是喷砂清除法,就是用压缩空气将石英砂吹至型腔表面,这种方法不但效率高,而且能提高涂料的附着力。

近来,有些商家经常介绍采用干冰抛丸清理模具的方法,据说效果不错,但目前尚未推广。

(2)涂刷方式 2005年以前,我公司采用的涂刷方式是用毛笔将粘稠的涂料涂抹至型腔壁上,涂层厚且不均匀,有明显的不规则纹理。后来改用喷涂法,就是将模具首先预热到150~230℃,再用喷枪将涂料喷至型腔壁。喷涂时,喷枪应与型腔壁保持20~30cm,并呈45°角,尽量以“点射”为主,避免产生涂料堆积和斑点。

预热温度可采用“手持式红外线测量仪”控制。温度过低,涂层不均匀、易脱落;温度过高,涂层迅速爆裂、变形或局部脱落。

3. 工作温度的选择

(1)金属型的工作温度一般选取铝合金浇注温度的1/3即可。再次将金属型预热至工作温度,是为了彻底烘干涂料中的水分,充分发挥粘结剂的作用,避免出现“水爆”事故。

(2)在保证铸件充填良好的前提下,模具工作温度宜低些,以免影响生产效率和铸件力学性能。

4. 结语

综上所述,对某个特定的铸件来说,只要选择的涂料合适,涂料的组元和喷涂方式是稳定可靠的,预热温度又符合工艺要求,基本上就能获得合格的铸件。